рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Систем химводоочисток ТЭС

Реферат Курсовая Конспект

Систем химводоочисток ТЭС

Систем химводоочисток ТЭС - раздел Промышленность, Ядерное топливо – это химическое вещество, способное выделять тепловую энергию в результате ядерных преобразований (цепной реакции Химический Элемент Содержание, % ...

| Химический элемент | Содержание, % |

| SiO2 | 1,3…4,85 |

| Al2O3 | 0,9…1,5 |

| CaO | 40,0…46,0 |

| Fe2O3 | 0,7…2,6 |

| MgO | 3,2…6,2 |

| K2O +Na2O | Следы…0,4 |

| Потери при прокаливании | 41,8…47,4 |

Вода на ТЭС, используемая в системах водоподготовки при промывке оборудования и для гидротранспорта отходов золы и шлака, образует загрязняющие стоки, содержащие вредные химические примеси, нефтяные остатки и низкопотенциальное тепло.

Золовые частицы минеральной части топлива, удаляемые через дымовые трубы тепловых электростанций, создают запыленность атмосферного воздуха, перенос пыли на большие расстояния. Золовые частицы могут выступать как концентраторы образования кислот, выпадающие в виде кислотных дождей [6].

Все отработавшие газообразные продукты сгорания топлива можно разбить на шесть групп:

1) азот, кислород, водород, водяной пар и углекислый газ  ;

;

2) оксид углерода (угарный газ)  ;

;

3) оксиды азота  ;

;

4) углеводороды  ;

;

5) альдегиды  и формальдегиды

и формальдегиды  ;

;

6) сажа.

В процессе горения топлива возможно образование концерагенных веществ, индикатором которых в продуктах сгорания считается бенз(а)пирен  . Бенз(а)пирен образуется при пиралитических реакциях в интервале температур

. Бенз(а)пирен образуется при пиралитических реакциях в интервале температур  . В продуктах сгорания бенз(а)пирен может присутствовать в различных агрегатных состояниях: в виде капель жидкости или кристаллов желтого цвета иглообразной формы.

. В продуктах сгорания бенз(а)пирен может присутствовать в различных агрегатных состояниях: в виде капель жидкости или кристаллов желтого цвета иглообразной формы.

2.7. Технологическая целесообразность и возможность

использования золошлаковых отходов ТЭС

Одним из основных источников получения электроэнергии в обозримом будущем остаются ТЭС, работающие на твердом топливе, так как запасы газа и мазута истощаются, а других альтернативных, надежных и эффективных производителей электроэнергии, нет. Необогащенный уголь, добываемый в настоящее время, содержит до 30 % и более минерального балласта, рассматриваемого как отходы энергопроизводства. В то же время минеральные золошлаковые отходы ТЭС богаты содержанием окислов кремния (до 60 %), алюминия (10…40 %), железа (до 15…20 %), кальция (до 40 %) и других химических элементов, в том числе и редких. Между тем, после термической обработки твердого топлива в котле, необходимой для технологии производства электроэнергии, современные ТЭС сбрасывают и накапливают в захоронениях миллионы тонн этих минералов. Например, электростанция мощностью в 1000 Мвт, использующая низкореакционный, высокозольный уголь, выбрасывает до 150…180 т/ч золошлаковых отходов, из которых выбраны только горючие составляющие (в основном углерод). Золошлакоотвалы занимают большие территории, которые увеличиваются в площади, и представляют экологическую опасность окружающей природной среде.

Экономичность и эффективность энергопроизводства в основном оценивается тепловыми, термодинамическими возможностями топлива, теплоносителей и материалов, из которых изготовлено оборудование ТЭС. Химические и термодинамические процессы превращений, происходящие в органической части топлива и минерального балласта, обычно не учитываются при определении экономичности установок.

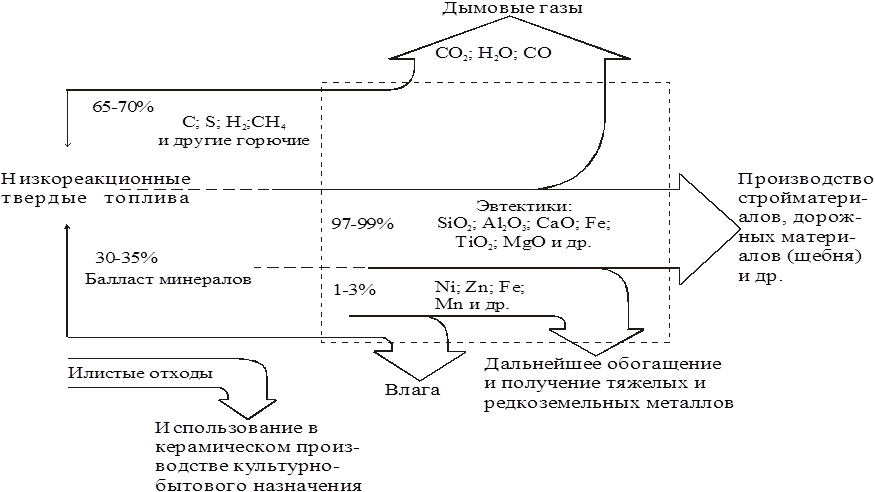

На рис.2.3 представлена схема термического обезвреживания твердых отходов и возможные варианты дальнейшего их использования с целью повышения технико-экономических показателей тепловых электростанций.

Большие массы и богатый состав позволяют рассматривать золошлаковые отходы ТЭС как вторичное сырье для переработки и дальнейшего производства строительных, теплоизоляционных и других материалов, а также для нового обогащения и получения ценного сырья для вторичного производства. Совместив технологический процесс получения электроэнергии с этапами обезвреживания золошлаковых отходов, используя термическую обработку, создав условия для завершающих операций по производству изделий строительного и культурно-бытового назначения, можно исключить элементы технологической схемы, нарушающие экологическую чистоту окружающей среды.

На рис. 2.4 представлены технологические схемы обработки шлака и золы на ТЭС и приготовление натурального щебня в карьерах. Там же приведена схема производства шлакощебня из отходов ТЭС, в которой присутствуют элементы первой и второй технологических схем. Экологически и экономически последняя схема более целесообразна, поскольку при использовании первых двух схем природе наносится как бы двойной ущерб. С одной стороны, при ТЭС, работающей на твердом топливе, создаются золошлакоотвалы для захоронения отходов. С другой – при производстве натурального щебня происходит вскрытие грунта, дробление гранитных пород, а вместе с этими процессами пыление и, таким образом, загрязнение атмосферы.

Исследования [8-13] показали, что золошлаковые и шламовые отходы ТЭС могут быть использованы при производстве шлакощебня, шлакоситалов, керамической плитки, кирпича и других стройматериалов, а также фаянсовых изделий культурно-бытового назначения. Испытания опытных образцов шлакощебня, полученного из золошлаковых отходов электростанций, работающих на донецких антрацитовых штыбах, доказывают их высокие технические качества: прочность (130…350 МПа), плотность (2,8…2,96 т/м3), влагонепроницаемость, отсутствие пористости, высокую морозостойкость.

Для примера рассмотрим производство шлакощебня из золошлаковых отходов ТЭС, которое может быть осуществлено с соблюдением следующих особенностей технологической схемы, представленной на рис.2.5. Выбор состава и количественного соотношения шихтующих материалов проводится по результатам опытных плавок шлака. При этом оксиды железа (до 10…20 %) являются хорошими инициаторами процесса кристаллизации охлаждаемого шлака в системе SiO2 -Al2O3 -FeO -CaO -MgO, а окислы кальция и магния ускоряют и улучшают варочные свойства массы шлака. Поэтому вводятся добавки доломита, извести или шлама (до 15…30%).

Шихта непрерывно подается в варочную печь, где она проходит последовательно стадии расплавления, осветления, гомогенизации и начального охлаждения. Термическая обработка золы и шлака начинается при температуре 1500…1600 0С в варочной части печи и заканчивается в студочной при 1100…1200 0С. Формирование расплавленной шлаковой ленты происходит в прокатной машине, которая задает скорость перемещения ленты (30…50 м/ч). Лента шлакомассы при температуре 750…800 0С поступает в кристаллизатор непрерывного действия с газовым обогревом и транспортирующим органом в виде рольганга. Кристаллизация материала ленты начинается выдержкой при температуре 900 0С с дальнейшим охлаждением закристаллизованной массы до 100…200 0С. Завершается процесс изготовления шлакощебня дроблением до необходимых размеров остывшей ленты.

|

– Конец работы –

Эта тема принадлежит разделу:

Ядерное топливо – это химическое вещество, способное выделять тепловую энергию в результате ядерных преобразований (цепной реакции

ПРИРОДНУЮ СРЕДУ... Классификация топлива...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Систем химводоочисток ТЭС

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов