РАСЧЕТЫ АДСОРБЦИОННЫХ И КАТАЛИТИЧЕСКИХ МЕТОДОВ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СЕРЫ

10.1. Обозначения и пояснения по выбору и расчёту:

– стехиометрическое соотношение, рассчитываемое исходя из молекулярных масс химических элементов реакции:

– стехиометрическое соотношение, рассчитываемое исходя из молекулярных масс химических элементов реакции:

,

,

– молекулярная масса реагента;

– молекулярная масса реагента;

– молекулярные массы NOх и SO2 (если учитывается влияние улавливания оксидов серы);

– молекулярные массы NOх и SO2 (если учитывается влияние улавливания оксидов серы);

,

,  – коэффициенты, учитывающие превышение реагента над теоретически необходимым количеством в целях ускорения реакции; принимается К1= 1,1…1,5;

– коэффициенты, учитывающие превышение реагента над теоретически необходимым количеством в целях ускорения реакции; принимается К1= 1,1…1,5;

– коэффициент, учитывающий количественное содержание реагента в исходном сырье (в долях); при улавливании серы можно использовать данные табл. П.7.1 или табл. 8.1;

– коэффициент, учитывающий количественное содержание реагента в исходном сырье (в долях); при улавливании серы можно использовать данные табл. П.7.1 или табл. 8.1;

dч – средний диаметр твердых частиц, находящихся в псевдоожиженном слое, м, при адсорбционных методах dч = 0,003…0,015 м;

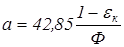

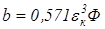

а, b –коэффициенты, учитывающие форму частиц и порозность кипящего слоя; приближенно можно принимать а = 33,7, b = 0,0408; более точно они рассчитываются из соотношений

;

;  ;

;

- порозность частиц в кипящем слое; можно принимать

- порозность частиц в кипящем слое; можно принимать  = 0,4…0,48;

= 0,4…0,48;

Ф – коэффициент, учитывающий форму частиц;

n – коэффициент кинематической вязкости газов, проходящих кипящий слой, м2/с, /4/;

rч – плотность твердых частиц, кг/м3; для торфа можно принимать rч = 1300…1800 кг/м3;

rг – плотность газов, проходящих кипящий слой, кг/м3; определяется по выражению rг = 1,29× 273/ Т;

Т – температура газов, К.

С – коэффициент, учитывающий лобовое сопротивление частицы в потоке; величина С зависит от режима движения:

при турбулентном режиме движения: Re > 500, С = 0,44; Re=2…500, С= 18,5×Re-0,6;

при ламинарном движении: Re < 2, С = 24/ Re;

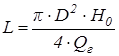

L – плотность реагента в контакте с газами, находится из уравнения

,

,

Hо – высота неподвижного кипящего слоя, м; H0 = (0.8…1.0)D;

M2 – молекулярная масса NOx; для азота M2 = 14, для кислорода M2 = 16.

Величины K, h, R определяются как и для сероулавливания (см. П.8.2).

10.2. Технологическая схема адсорбционной (торфоаммиачной) очистки газов от NOх и SO2 в кипящем слое приведены на рис.9.2. В процессе расчета определяются конструктивные характеристики основных элементов технологической схемы очистки газов от оксидов азота и серы, а также эффективность очистки. Наиболее перспективным адсорбентами являются смесь торфа и извести, активированный уголь (в энергетике не применяется из-за взрывоопасности). Еще большего эффекта можно добиться вводом аммиака в кипящий слой торфа, через который проходят уходящие газы.

Алгоритм расчета адсорбционного метода очистки газов от оксидов азота и серы:

10.2.1. Количество оксидов азота, кг/с, определяется по уравнению (3.4).

10.2.2. Скорость витания частиц твердой фазы (торфа), м/с, находящейся над распределительной решеткой, определяется уравнением

wВ= .

.

10.2.3. Определить критическую скорость псевдоожижения, м/с, по формуле [7]

.

.

10.2.4. Выбирается число псевдоожижения W @ 1,0…1,5.

10.2.5. Определить скорость газов в адсорбере, м/с, из соотношения

wг = W× wкр.

10.2.6. Выбрать технологическую схему очистки газов (см., например, рис.9.2).

10.2.7. Выбор реагента (например, аммиак NH3).

10.2.8. Расчёт количества реагента

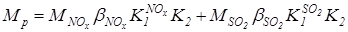

. (П. 10.1)

. (П. 10.1)

10.2.9. Диаметр адсорбера, м, определить по уравнению

10.2.10.Высота адсорбера, м, рассчитывается по формуле

10.2.11. Эффективность очистки газов от оксидов азота с достаточной степенью точности определяется экспериментально. Приближенно эффективность очистки от оксидов азота и серы, %, можно определить по уравнению

(П. 10.2)

(П. 10.2)

10.3. При каталитическом способе очистки газов от оксидов азота эффективность зависит от активности катализатора. Он наносится тонким слоем на развитую поверхность основного материала (керамика, металлическая лента, оксид алюминия и др.).

Каталитическая твердофазная очистка газов от оксидов азота подразделяется на высокотемпературное каталитическое восстановление, селективное каталитическое восстановление и разложение гетерогенными восстановителями. Процесс происходит при контакте очищаемого газа с реагентами-восстановителями на поверхности катализатора. В качестве катализатора используются металлы платиновой группы (палладий, рутений, платина, родий) или более дешевые, но менее эффективные (никель, хром медь, цинк, ванадий, церий и другие). Реагентом восстановителем может быть метан, природный или коксовый газ, оксид углерода, водород и другие.

Алгоритм расчета каталитического метода очистки газов.

10.3.1. Выбрать катализатор.

10.3.2. Выбрать место установки катализатора и ввода реагента в газоходе конвективной шахты котла. Выбор места зависит от температуры воспламенения реагента: для метана – 450…480 ºС, для пропана и бутана – 350 ºС, водорода и оксида углерода – 150…200 ºС.

10.3.3. Расчёт расхода катализатора. Объем катализатора рассчитывается в зависимости от толщины слоя наносимого на поверхность основного материала и площади контакта с газами, которая определяется поверхностью основного материала.

10.3.4. Количество оксидов азота, кг/с, определяется по уравнению (3.4).

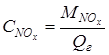

10.3.5. Концентрация оксидов азота в газах, кг/м3

.

.

10.3.6. Выбор реагента (по рекомендации).

10.3.7. Расчёт количества реагента по уравнению (П. 10.1).

10.3.8. Эффективность можно рассчитать только приблизительно по уравнению (П. 10.2).