Болат қорытудың бессемерлік үрдісі

Конвертерлік болат қорыту тәсілін алғаш 1855-жылы ұсынған Г. Бессемер. Болат қорыту агрегатын ол конвертер деп атап, шегені ретінде сол кездегі жалғыз өндірістік оттөзімді қышқылды кірпіш династы алды. Үрдіс қышқылды болғандықтан күкірті мен фосфоры төмен шойын қолданылды. Оттегіні металлургияда қолдану идеясы белгілі болғанымен, бірақ оны өндіру әлі игерілмегендіктен, сұйық шойынды үрлеу үшін ауа пайдаланылды.

Сонымен химиялық құрамы (2.1 кесте) мен температурасы қойылған талапқа сай шойынды, қышқылды түптік үрлеме конвертерінде, 12-15 минут ауамен үрлеу арқылы қорыту бессемер үрдісі деп аталынып, болат қорыту агрегаты бессемер конвертері делінді.

Бессемерлік үрдіс бұрынғы болат қорыту тәсілдерімен салыстырғанда өте жоғары өнімділігімен ерекшеленді әрі отынды қажет етпеді. Болат қорытудың жаңа тәсілі темір кенінде фосфоры мен күкірті аз елдерде (Англия, АҚШ, Россия, Швеция және т.б.) қарқынды дами бастады. Сөйтіп, мәшинежасау, кемежасау, теміржол және т.б. өндіріс саласын дамыту үшін болатпен жеткілікті мөлшерде қамтамасыз етуге жол ашылды.

Бүгінгі күні бессемерлік үрдіс оттегілі конвертерлік үрдістермен ығыстырылды деуге болады. Бірақ бессемерлік үрдіс конвертерлік тәсілдің бастауы әрі шойынды конвертерде оттегімен үрлеп болат қорытудың қазіргі көптеген үрдістері, бессемерлік үрдістің жетілдірілген варианттары десек артық айтқандық болмас деп, ол туралы қышқаша мағлұмат беруді жөн санадық.

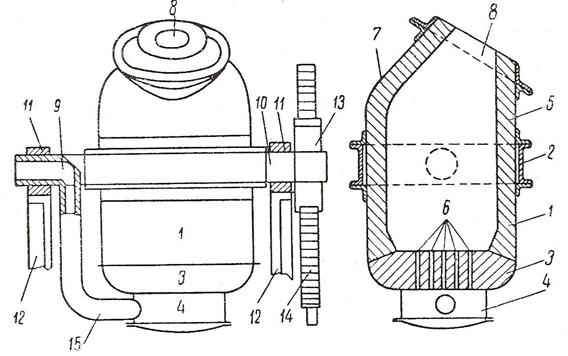

Бессемер конвертерінің құрылысы мен жұмысы. Бессемер конвертері (сыйымдылығы 15-35 т), 2.1 суретте көрсетілгендей, цилиндрлі орта тұсы (1), жоғарыдан ашық (8) асимметриялы конуспен (7) жалғасып, төменгі жағынан түбі (3) мен ауа қорабы (4) бекітілген, болат қорытуға арналған агрегат.

Конвертердің шегені (5) қышқылды динас кірпішінен (350-450 мм) қаланған. Кварц пен шамот ұнтағына оттөзімді балшық қосып жасалған конвертер түбіне (3) ауа үрлеуге (0,20-0,35 МПа қысыммен) арналған соплолары (6) бар шамот фурмалар орнатылған.

Конвертер шегенінің сырты қалың болат қаңылтырмен (1) қапталып, тыянақ белдіктің (2) екі цапфасы (9,10) подшипникпен (11) тұғырға (12) орнатылған. Компрессорлық ауа үрлемелік цапфаның (9) жеңімен (15) ауа қорабына (4) беріліп, одан конвертерге шойынды үрлеуге жұмсалады (300-350 м3/т). Жетек цапфа (10) конвертерді айналдыру үшін шестерня (13) арқылы тісті рейкаға (14) қосылған. Конвертерді технологиялық үрдістерді (шойын құю, балқыма мен қож ағызу және т.б.) орындау үшін горизонталь өстің бойымен гидравликалық механизм немесе редуктор арқылы электржетекпен 3600-қа айналдырады.

2.1 сурет – Бессемер конвертері құрылысының сұлбасы

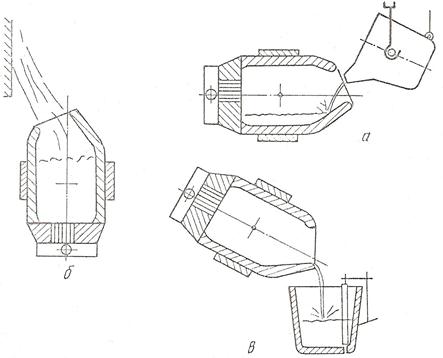

Бессемер конвертерінде болат қорыту негізінен үш кезеңнен тұрады (2.2 сурет):

1) конвертерге шойынды құю (2.2, а сурет);

2) шойынды ауамен үрлеу үрдісі (2.2, б сурет);

3) болатты шөмішке ағызу (2.2, в сурет).

2.2 сурет – Бессемер конвертерінде болат қорыту кезеңдері

Бессемерлік үрдістің шойыны мен жылуы.Бессемер балқымасының негізгі шикізаты температурасы 1250-13000С шойын: 0,7-1,25% Si; 0,5-0,8% Mn; 3,8-4,3% C; 0,06%-дан төмен Р; 0,06%-дан төмен S.

Бессемер үрдісі қышқылды үрдіс болған соң, балқыманың зиянды элементтерін (Р, S) азайту мүмкін емес. Сондықтан бессемерлік шойында Р мен S мөлшері шектеулі, әрқайсы 0,06%-дан төмен.

Үрдістің тотығу реакциялары негізінен экзотермиялық. Бессемер балқымасы жылу балансының кіріс бөлігі сұйық шойынның физикалық жылуы мен экзотермиялық реакциялардың химиялық жылуынан тұрады. Осы жылу конвертердің жылу жоғалтымы мен болаттың температурасын 1600-16500С-ға дейін көтеруге жеткілікті. Сол себепті бессемер үрдісінде, бұрынғы болат қорыту агрегаттарындағыдай, отын пайдаланылмайды.

Шойында жылуды ең көп беретін кремний мен көміртегі. Жылу беру тұрғысынан 0,8-1,2% Sі бар шойын оңтайлы деп саналады. Шойынның құрамын анықтауда марганецтің де мөлшерін ескереді. Шойындағы Sі/Мn=1,6-2,0 болса тиімді деп есептелінеді.

Бессемер үрдісінде элементтердің тотығуы.Шойынды ауамен үрлеу барысында элементтердің тотығу реакциялары орын алады. Үрлеме зонасында металл тамшыларының оттегімен тікелей әрекеттесуінен негізінен темір тотығады

[Fе]+{O2}=2FeO (2.1)

Түзілген FеО–ның бір бөлігі қож фазасына өтсе

FеО→(FеО) (2.2)

Енді бір бөлігі металл фазасында ериді

FеО→[Fе]+[О] (2.3)

Шойынның басқа элементтерінің оттегімен тура тотығуы аз орын алады.

Циркуляция зонасында металда еріген оттегімен тотығу реакциялары өтеді (2.3 сурет):

[Sі]+2[О]=(SіО2); (2.4)

[Мn]+[О]=(МnО); (2.5)

[С]+[О]={CО}; (2.6)

[С]+2[О]={CО2}; (2.7)

(2.7) реакция бойынша көміртегінің 9-12%-ы тотығады.

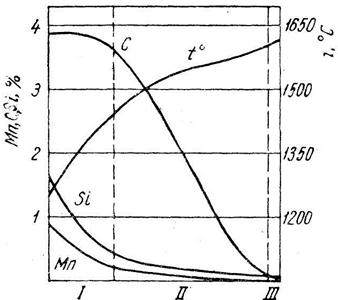

Кезеңі

2.3 сурет – Үрдіс барысында бессемер балқымасының құрамы мен температурасынынң өзгеруі

Кремний, марганец және темірдің тотығуынан қож фазасы түзіле бастайды. Сонымен қатар, кремний мен марганецтің бір бөлігі металл-қож фаза аралық шекарасында мына реакциялар бойынша тотығады:

[Sі]+2(FеО)=(SіО2)+2[Fе]; (2.8)

[Мn]+(FеО)=(МnО)+[Fе] (2.9)

Балқыманың технологиялық кезеңдері.Бессемерлік шойынды ауамен үрлеу үрдісін технологиялық және сыртқы көрінісі бойынша үш кезеңге бөледі (2.3 сурет).

Бірінші кезеңді (2,5-3 минут) қож түзілу кезеңі деп атайды. Бұл кезеңде негізінен Sі, Мn, Fе тотығады. Нәтижесінде SіО2–МnО–FеО жүйесінің қышқылды қожы түзіледі. Конвертерден жартылай мөлдір келген ұшқынды жалын шығып жатады.

Кремний мен марганецтің концентрациясы төмендеп, металл температурасы 1400-14500С-ға көтерілгенде, екінші кезең (жалын кезеңі) басталады (9-12 минут). Бұл кезеңде негізінен көміртегі тотығады. Көміртегінің тотығу жылдамдығы 0,4-0,5% С/мин болып, конвертерден жарық жалын шығып жатады. Қождағы FеО мөлшері 8-10%-ға төмендейді.

Көміртегі мөлшері 0,10-0,12%-ға дейін төмендегенде, конвертердің үстіндегі жалын бірті-бірте азайып, үшінші кезең (түтін кезеңі) басталады. Бұл кезеңде енді темір қарқынды тотығады, сондықтан конвертерден бурыл түтін шыға бастайды. Егер үрлемені көміртегі мөлшері 0,15%-дан жоғары кезінде тоқтатса, онда үшінші кезең орын алмайды да.

Бессемер үрдісінде шойынның 7-10%-ындай мөлшерде қышқылды қож түзіледі (55-63% SіО2; 8-12% МnО; 12-18% FеО; 2-3% Al2O3; 1‑2% Fe2O3; 0,5-1,5% CaO).

Балқыманы оттегісіздендіру және көміртексіздендіру.Бессемер конвертерінде болат қорыту үрдісі оттегінің тікелей қатысуымен өтеді әрі ол балқымада жақсы ериді. Үрдістің соңында балқымадағы элементтер мөлшері азайған кезде, әсіресе көміртегінің (0,10-0,15 %), еріген оттегі мөлшері 0,04-0,06%-дай болады. Оттегі болат қасиетін төмендететіндіктен, енді балқымада еріген оттегі мөлшерін азайту мақсатымен оттегісіздендіру үрдісі жүргізіледі.

Оттегісіздендіру деп балқымаға ферроқорытпалар қосу арқылы оттегіні металл фазасынан шығару үрдісін айтады.

Қайнау болатын қорытқанда ферромарганецті конвертерге немесе балқыманы ағызу кезінде шөмішке салады. Сонда ферромарганецтегі марганец еріген оттегімен әрекеттесіп, түзілген МnО қож фазасына өтеді

[Мn]+[О]=(МnО) (2.10)

Тынық болатты оттегісіздендіру үшін ферромарганецпен қоса шөмішке ферросилиций мен алюминий салады

[Sі]+2[О]=(SіО2) (2.11)

2[Al]+3[О]=(Al2О3) (2.12)

Бессемер конвертерінде негізінен төменгі көміртекті (0,10-0,15%) болат қорытылады, ал орташа көміртекті, мысалы рельстік болат (0,5%С) қорыту үшін балқымаға кокс, антрацит және т.б. қосу арқылы көміртегілендіреді.

Бессемер болатының қасиеті мен қолданылуы.Бессемер болатының беріктік шегі мен аққыштық шегі химиялық құрамы бірдей мартен болатынан жоғары, үйкелісте тозуға қарсылығы жақсы, әсіресе рельстік болаттың, металл кесу станогінде және қысумен өңделгіштігі тәуір. Бірақ бессемер болатының морттылығы жоғарылау, әсіресе нөлден төмен температурада, пісірілгіштігі, магниттік өтімділігі және электр өткізгіштігі төмендеу.

Бессемер үрдісі қышқылды үрдіс болған соң, Р мен S мөлшерін азайту мүмкін емес. Оның үстіне үрлеме ретінде ауаны пайдаланған-дықтан, балқымада еріген азот мөлшері жоғары. Сол себепті бессемер болатының кемшіліктері: зиянды элементтер – фосфор (0,07-0,09%) мен азот (0,015-0,025%) мөлшерінің жоғары болуы.

Болаттың салқындау үрдісінде, аса қаныққан ерітіндіден, азот нитрид түрінде бөлініп, болаттың ескіруіне, яғни беріктік көрсеткіштерінің жоғарылап, пластикалық қасиеттерінің төмендеуіне ықпал етеді. Сондықтан бессемер болатының қолданылуы шектеліп, одан негізінен швеллер, бұрыштама, арматура, құбырға дайындама және т.б. жасалынады, әсіресе оңтүстік аудандар үшін рельс жасау кеңірек орын алады.