Балқыманың салқындатқышы

Конвертер балқымасын аса қыздырып алмау үшін (1600-16500 С), шикіқұрамға салқындатқыш материал (скрап, темір кені және т.б.) қосу көзделген.

Балқыманы негізінен скраппен салқындатады. Шойынның химиялық құрамы мен температурасына қарай, скрап мөлшері 30% –ға дейін барады.

Скраптың бірлік массасын балқытуға және қыздыруға керек жылу есептеледі

Q=c1(tб–t0)+qб+c2(t–tб) (3.6)

мұндағы

c1– скраптың орташа меншікті жылусыйымдылығы;

tб – скраптың балқу температурасы;

t0 – скраптың бастапқы температурасы;

qб – темірдің меншікті балқу жылуы;

c2 – сұйық металдың орташа меншікті жылусыйымдылығы;

t – конвертердегі металдың температурасы.

Скраптың балқу механизмі мен кинетикасы күрделі жылуалмасу және массаалмасу үрдісі болып табылады. Нақты болат сынықтарының пішіні мен өлшемі әр түрлі болғандықтан, оның балқу заңдылықтарын жанама тәсілдермен ғана зерттеу мүмкін. Эксперименттік жолмен тек пішіні дұрыс денелерді (шар, цилиндр және т.б.) ғана зерттеуге болады.

Болат сынықтарының шойын сияқты жоғары көміртекті балқымада балқуын үш кезеңге бөлуге болады:

1) болат сынықтарының бетінде шойынның қатуы және оның балқуы;

2) диффузиялық балқу, яғни темірдің балқу нүктесінен төмен температураларда болат сынықтарының көміртекті балқымада еруі;

3) балқу температурасына дейін қыздырылған болат сынықтарының қарқынды балқуы.

В.И. Баптизманскийдің деректері бойынша пакеттелген жұқа, жеңіл болат қалдықтары шойынды құю кезінде балқи бастайды. Жеңіл скраптың 15-30%-ының тез балқуы үрдістің басында балқыма темпертаратурасын 100-1500С-ға төмендетіп, қождың түзілуіне кері әсерін тигізеді. Сондықтан жеңіл скрап мөлшерінің көп болмағаны жөн. Үрлеме уақытының 70-80% ішінде балқып үлгірген скрапты оңтайлы деп есептейді. Скрап құны шойыннан арзан екенін ескерсек, скрап мөлшерін арттыру тиімді. Шикіқұрамдағы скрап мөлшерін жоғарылату, жылу балансының не кіріс бөлігін көбейту, не шығыс бөлігін азайту арқылы іске асырылмақ. Қазіргі кездегі практикалық шаралар мыналар:

1) сұйық шойынның температурасын көтеру;

2) конвертердегі скрапты газ-оттегілі жандырма немесе мазут-оттегілі форсункамен қыздыру;

3) жануы кезінде көп мөлшерде жылу бөліп шығаратын қосымша материалдарды (көмір, кокс, кальций карбиді және т.б.) шикіқұрамға қосу;

4) цехтағы ұйымдастыру жұмыстарын жақсарту арқылы (балқыма аралық бос тұру уақытын азайту, сынама алу уақытын азайту және т.б.) жылу жоғалтымын азайту.

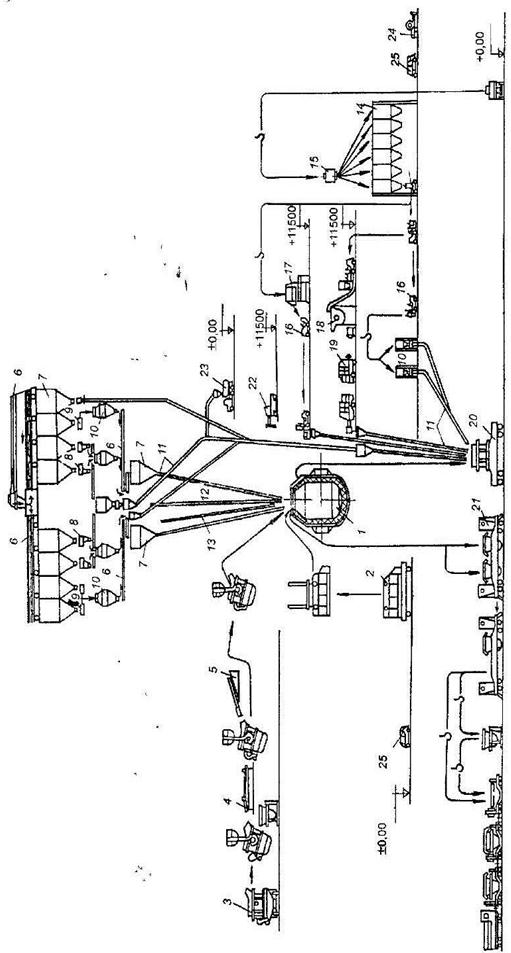

Конвертерлік үрдістің балқымасын негізінен скрап қолдану арқылы салқындатады. 3.12 суретте қазіргі конвертерлік цех жұмысының бір технологиялық вариантының сұлбасы келтірілген. Совокқа салынған скрап дайындау цехынан конвертерлік цехтың скрап пролетіне жеткізіледі. Скрап пролетінде өлшеп, керекті салмаққа жеткізген соң, совокты скраптасығыш теміржолмен цехтың тиеу пролетіне әкеледі. Қазіргі конвертерлік цехтарда скрапты (2) конвертерге (1) кранмен (не шойын құятын, не жартылай портальды) салады (3.12 сурет).

Конвертер балқымасын скраппен салқындатудың өз артықшылықтары бар:

1) салқындату эффектісінің тұрақтылығы мен шойында толымды еруі, балқыма соңында керекті оңтайлы температураны алуды оңайлатады;

2) балқыманың тыныштау қалпы (тасымасыз), металл шығымын ұлғайтады;

3) скрап элементтері мөлшерінің төмендігі, қожтүзгіш материал шығынын, қож мөлшерін және қожбен темірдің жоғалтымын азайтады.

Бірақ қож түзілу нашарлайды, әсіресе балқыманың бас кезінде, үрдіс уақыты ұзарады.

Салқындатқыш ретінде сусымалы материалдарды (темір кені, агломерат, окатыш және т.б.) пайдаланудың да артықшылықтары бар:

1) материалды үрдіс барысында бөліп салу мүмкіндігі;

2) материалды бөліп салу балқыма температурасын, скрап сияқты, бірден төмендетіп жібермейді;

3) материалды үрдіс кезінде салу балқыма уақытын қысқартады;

4) қож түзілу үрдісі жақсарады;

5) темір тотықтары тотықсызданып, темір түзіледі.

Бірақ темір кені және т.б. кремнеземін қождауға қосымша әк жұмсалып, қож мөлшері көбейіп, шеген тозуы үдейді. Кремнезем мөлшері агломерат, окатыш және брикетте (концентраттан жасалған), темір кенімен салыстырғанда, төменірек.

Салқындатқыш материал түрін таңдау жергілікті технологиялық және экономикалық жағдайларға байланысты болғанымен, ЛД балқымасын скраппен салқындату, темір кеніне қарағанда, тиімді.

Балқыма соңының оңтайлы температурасын алу және қож түзілу үрдісін жақсарту тұрғысынан, салқындату операциясын комбинациялық жолмен жүргізген оңтайлы: металл температурасын балқымаға скраппен қатар бөліп-бөліп агломерат, окатыш немесе брикет салу арқылы реттеу.

Скрапты пайдалану технологиясын жетілдіру.Дүниежүзілік конвертерлік болат өндіру практикасында, скрап мөлшерін арттыру және оны дайындау технологиясын жетілдіру шаралары қарастырылуда. Сондай шаралардың біріне скрапты алдын ала қыздырып қолдану жатады. Қыздырылған скрапқа (~600 оС) сұйық шойынды құю қиыншылық туғыза қойған жоқ. Жоғарыдан үрлеу конвертерінде 30-32%-ға дейін скрап өңдеуге болады. Скрапты алдын ала қыздыруға немесе балқыманы үрлеу кезінде жағуға отын (кесек, ұнтақ, сұйық) қолдану көзделеді.

Балқыманың скрап мөлшерін жоғарылату үшін (Жапония) жоғарғы фурманың негізгі және қосымша соплоларынан ұнтақ тәрізді көмір үрлейді (“ARBED” фирмасының тәсілі, Люксембург), сонда көміртегі тотығының (СО) жануы жеделдейді. Конвертер кеңістігінде СО-ның жануын 10-нан 20%-ға дейін ұлғайту, скрап мөлшерін 50 кг/т жоғарылатады.

“British Steel” фирмасында, газды жағу (СО СО2) жүйесін қолдану арқасында, скраптың мөлшерін 26%-ға дейін көтеруге мүмкін болды.

СО2) жүйесін қолдану арқасында, скраптың мөлшерін 26%-ға дейін көтеруге мүмкін болды.

“Nippon Steel” фирмасы Хирохата зауытында скрапты балқытудың жаңа үрдісін (SMP) қолданды. Бірінші конвертерде болат сынықтары балқытылып, екіншісінде – көміртегісіздендірілді. Нәтижесінде агрегаттың өнімділігі артып, металл сапасы жоғарылады.