Болатты құю тәсілдері

Қорытылған болатты құйып, сапалы құйылма алу болат өндірудің маңызды бір кезеңі.

Болатты құюдың үш тәсілі бар:

1) жоғарыдан құю;

2) сифондық құю;

3) үздіксіз құю

Болатты жоғарыдан құю.Жоғарыдан құюда сұйық болат құймақалыпқа (1) шөміштен (2) (3.16, а сурет) немесе аралық қондырғыдан (аралық шөміш, воронка) (3) ағызылады (3.16, б сурет).

Болатты жоғарыдан құюдың артықшылықтары:

1) құю жабдықтарын дайындаудың қарапайымдылығы және арзандығы;

2) құймақалыпты дайындау бөлімшесі жұмысының өнімділігі.

3.16 сурет – Болатты жоғарыдан құю сұлбасы

Кемшіліктері:

1) құйылма сырты сапасының төмендігі.

2) бір мезгілде құйылатын құйылма санының шектеулігі.

Болатты сифондық құю.Болатты жоғарыдан құю құйылма алудың алғашқы тәсілі. Кейінірек құйылма бетінің сапасына құйылатын талаптар жоғарылап әрі үлкен қысу стандары жоқ зауыттарда кішірек құйылма алуға мәжбүр болғанда, болатты сифондық құю кеңірек тарады.

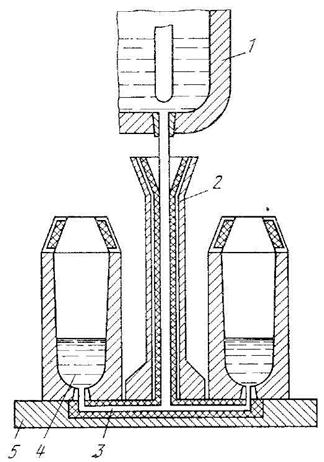

Сифондық құюда шөміштегі (1) болат алдымен орталық қалыпқа (2), содан кейін оттөзімділерден жасалған поддонның (5) каналдарымен (3), металл (4) құймақалыпқа төменнен келеді (3.17 сурет).

3.17 сурет – Болатты сифондық құю сұлбасы

Болатты жоғарыдан құюмен салыстырғанда, сифондық құюдың артықшылықтары:

1) бір мезгілде бірнеше құймақалыпты (құйылма салмағына қарай 2-64) болатпен толтыру мүмкіндігі;

2) құйылма сырты таза, тегіс;

3) болат құрамы мен температурасына қарай құю жылдамдығын реттеу мүмкіндігі.

Кемшіліктері:

1) құю жабдықтарын дайындаудың күрделігі және қымбаттылығы;

2) сифондық каналдардың болуынан металл шығынының жоғарлауы.

Болатты құю тәсілін таңдау көптеген факторларға байланысты:

1) цехтың өнімділігі;

2) қорытылатын болат сортаменті;

3) илемдеу цехы қысу стандарының қуаты;

4) құю үрдісінің экономикалығы;

5) құйылма сырты сапасына қойылатын талаптар;

6) илемдеу алдында дайындаманы тазалау дәрежесі және т.б.

Болатты үздіксіз құю.1966 жылы жаңа конвертерлік цехтың болатын құюда, дүние жүзінде бірінші рет Россияда, болатты үздіксіз құю қондырғысы қолданылды [16]. Содан бері дүниежүзілік практикада, оттегілі конвертерлік цехтың болатын үздіксіз құю бөлімшесімен қамтамасыз ету, болат өндірудің басты бағыты болып табылады.

Қазіргі кезде дүние жүзінде қорытылатын барлық болаттың 83%-ы болатты үздіксіз құю қондырғысынада немесе дайындаманы үздіксіз құю мәшинесінде құйылады [6]. Металлургиясы дамыған кейбір елдерде бұл көрсеткіш 97%-ға дейін барады.

Үздіксіз құюдың көбірек тараған тәсілі сұйық болатты шөміштен мыс кристаллизаторға (сумен салқындатылатын) ағызып, сыртқы қабаты кристалданған соң, ортасы әлі сұйық күйдегі құйылманы кристаллизатордан тартып шығарып, екінші суыту зонасынан өткізу. Содан соң құйылманы берілген ұзындыққа кесу.

Кристаллизатордан құйылманы тартып шығару тәсілінің басты кемшілігі: үйкеліс күшінің әсерінен құйылманың сыртының қабығының жыртылып айырылу қаупі. Сондықтан болатты құю жылдамдығы шектеулі. Тәсілмен негізінен қалыңдығы 100-150-ден 250-300 мм-ге дейінгі дайындамалар (құйылмалар) алынады.

Кейінгі кезде жұқа сляб (қалыңдығы 30-70 мм) алу технологиясы, кристаллизатордың жұмыстық бетінің құйылмамен бірге қозғалу қондырғысы және құю-илем агрегаттары игерілуде.

Болатты үздіксіз құюдың құймақалыптарға құюға қарағанда мынадай артықшылықтары бар [6]:

1) жарамды металл шығымы жоғары;

2) құйылма мен дайындамалардың сыртқы бетінің сапасы жоғары;

3) болат элементтерінің ликвациясы төмен;

4) қуаты үлкен блюминг пен слябингтердің керегі жоқ;

5) құю пролетіндегі жұмыс жағдайы жақсарады;

6) еңбек өнімділігі жоғарылайды;

7) үрдісті автоматтандыруға ыңғайлы.

Болатты үздіксіз құю қондырғыларының ішінде құйылманы кристаллизатордан тартып шығару типі кеңірек тараған. Олар құйылманың қозғалу бағытына байланысты бөлінеді (3.18 сурет):

1) вертикаль типті (а);

2) құйылманы иетін (б);

3) вертикаль-радиальды (в);

4) радиальды (г);

5) қисықсызықты (д);

6) көлбеу қисықсызықты (е);

7) горизонтальды (ж).

3.18 сурет – Болатты үздіксіз құю қондырғылары түрінің сұлбасы

Ең көбірек вертикальды, қисықсызықты және радиальды типті қондырғылар тараған, азырақ тарағандары – вертикаль-радиальды, құйылманы иетін, горизонтальді және көлбеу қисықсызықты.

Құйылманың көлденең қимасының пішініне қарай қондырғылар слябтық, сұрыптық, блюмдік, құбырлық, күрделі пішінді және т.б. болып ажыратылады. Ең көбірек слябтық (қалыңдығы 150-300 мм, ені 2600 мм-ге дейін), сұрыптық және блюмдік (қимасы квадрат 400х400 мм-ге дейін және тік бұрышты қалыңдығы 300 мм-ге дейін) кондырғылар қолданылады.

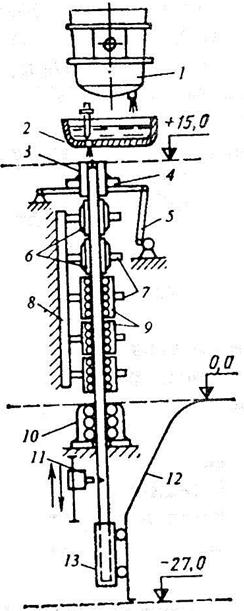

3.19 суретте вертикаль типті болатты үздіксіз құю қондырғысының сұлбасы көрсетілген. Болатқұю шөмішінен (1) болат аралық шөмішке (2), одан жоғары-төмен қозғалыс жасай алатын кристаллизаторға (3) құйылады. Кристаллизатордан шыққан ортасы әлі сұйық күйдегі құйылма екінші суыту зонасында кристалданады. Екінші суыту зонасынан кейін де тарту клеті (10) орналасады. Содан кейін құйылманы берілген ұзындыққа кеседі. Дайын құйылмаларды шұңқырдан арбаша (13) арқылы көтереді.

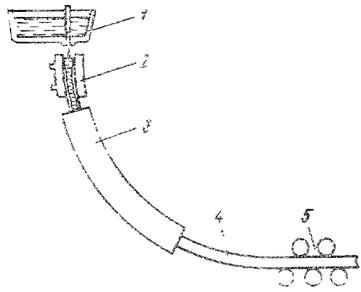

Қисықсызықты типті мәшинеде (3.20 сурет) сұйық болат аралық шөміштен (1) радиальды кристаллизаторға (2) ағызылады. Сумен салқындатылатын мыс кристаллизаторда белгілі бір радиусты құйылма қалыптаса бастайды. Кристаллизатордан шыққан құйылма доға бойымен екінші суыту зонасынан (3) өтіп, құйылмаға (4) қозғалыс беретін және оны түзететін тартып-түзету клетіне (5) жетеді. Клеттен шыққан соң, құйылманы берілген ұзындыққа кеседі.

1 - болатқұю шөміші; 2 - аралық шөміш; 3 - кристаллизатор; 4 - кристаллизатордың тірек рамасы; 5 - кристаллизаторды жоғары-төмен қозғау механизмі; 6 - тірек білікшелер; 7 - білікшелер мен роликтерді жылжыту және қысу механизмдері;

8 - тірек колонна; 9 - тірек роликтер; 10 - тарту клеті; 11 - кесу құрылғысы;

12 - арбашаның жолы; 13 - арбаша

3.19 сурет – Вертикаль типті болатты үздіксіз құю қондырғысының сұлбасы

Қисықсызықты типті үздіксіз құю мәшинесінің екі түрі бар. Біреуінде құйылма өзгермейтін радиуспен (радиальды қондырғы) қозғалып, доғаның төменгі нүктесіне жеткенде, құйылманың түзетілуі орын алады. Екіншіде құйылма өзгермелі радиус бойымен қозғалып, оны түзету екінші суыту зонасында басталып, тартып-түзету клетінде аяқталады.

3.20 сурет – Қисықсызықты типті қондырғының сұлбасы

Құйылманы иетін қондырғыда вертикаль кристаллизатор, суыту жүйесі және тарту білікшелерінен кейін құйылманы иетін білікшелер орналасқан. Құйылма түзету білікшелерден өткен соң, оны берілген ұзындыққа кеседі.

Құйылманы иетін қондырғыда қалыңдағы 150-200 мм-ден аз дайындамалар алынады.

Горизонтальды қондырғыларда (3.21 сурет) болат шөміштен (1) металқабылдағышқа (2) ағызылып, одан сақина (3) арқылы кристаллизаторға (4) келеді. Кристаллизатордан шыққан құйылма (7) екінші суыту зонасында (5) су форсункаларымен (6) салқындатылады.

3.21 сурет – Горизонтальды қондырғының сұлбасы

Тарту механизмі (8) құйылманы 10-50 мм-ге периодты жылжытып отырады. Кесу құрылғысы (9) арқылы құйылма берілген ұзындыққа кесілген соң, рольгангпен (10) тасымалданады.