Нтақ тәрізді әкті қолданып жоғарғы фосфорлы шойыннан болат қорыту

Батыс Европа елдерінде ұнтақ әкті пайдаланып, фосфорлы шойыннан оттегілі конвертерде болат қорытудың бірнеше варианты жүзеге асырылды. Болат қорыту варианттарының бір-бірінен технологиялық өзгешеліктері болғанымен, негізгі ұқсастығы ұнтақ тәрізді әкті оттегімен бірге балқымаға үрлеу болып табылады. Үлкен қысыммен оттегімен бірге үрленген ұнтақ әк балқымаға едәуір тереңдікке еніп, тезірек еріп, активті әк-темірлі, фосфорсіңірімді қождың түзілуін қамтамасыз етеді.

ОЛП үрдісі.Францияның металлургия зерттеу институтінде, ұнтақ тәріздес әкті қолданып, фосфорлы шойыннан конвертерлік болат қорытудың ОЛП үрдісі ашылды. Үрдістің аты француздың (охуgеnе, lance, poudre) оттегі, фурма, ұнтақ деген сөздерінің алғашқы әріптерінен құралған.

ОЛП үрдісінде қолданылатын жоғары фосфорлы шойынның құрамы: 1,8-2,0% P; 0,2-0,6% Si; 0,3-0,8% Mn; 0,02-0,08% S. Оттегілі конвертерге құйылған жоғары фосфорлы шойынды фурма арқылы техникалық таза оттегімен жоғарыдан үрлеу үрдісінде, негізгі қож түзуші материал – ұнтақ әк үрлемемен қоса беріледі. Үрдістің негізгі ерекшелігі осы. Балқыманы салқындату үшін негізінен темір кені пайдаланылады.

Болат қорыту үрдісі екі кезеңнен тұрады:

1) фосфатты қож алу;

2) төменгі фосфорлы сапалы болат қорыту.

ОЦП немесе ЛД-АЦ үрдісі. Люксембург пен Бельгияда ұнтақ әкті пайдаланып, жоғары фосфорлы шойыннан конвертерлік болат алудың ОЦП үрдісі ашылды. Үрдіс аты француздың (oxygene, chau, рulverisee) оттегі, әк, бүрку деген сөздерінің бастапқы әріптерінен құрылды. Үрдістің өзіндік айырмашылықтары болғанымен, ОЦП үрдісінде де ұнтақ әкті балқымаға фурма арқылы оттегімен бірге үрледі. Кейінірек үрдіс ЛД-АЦ деп аталынды. ЛД үрдісіне Люксембургтің Арбед концерні мен Бельгияның ұлттық металлургия зерттеу орталығының бас әріптерін қосып жазды.

Зерттеу жұмыстары қатарлас жүріп, ОЛП және ОЦП үрдістері бір мезгілде ашылған. Үш елдің сауда палаталары арасындағы дау-дамай шешіліп, жаңа урдісті ЛД-АЦ үрдісі деп атауға келісілген [4].

Дюделанждегі (Люксембург) Арбед концернінің зауытында қолданылған шойын құрамы: 3,35-4,12% C; 0,31-0,65% Mn; 0,10-0,63% Si; 1,73-2,0% P; 0,032-0,068% S. Ұнтақ әк түйірлерінің 85% 1 мм-ден кіші, ең үлкені 2 мм. Балқыма темір кенімен салқындатылатын болса, оны үрлеу барысында конвертерге мерзімді салып отырады. Егер балқыманы скраппен салқындату көзделсе, онда болат сынықтарын (10-15%) конвертерге салып, жоғары фосфорлы шойынды құйып, барлық әктің 1/3 бөлігін кесек күйде және боксит салып, фурманы 2 м-ге төмендетіп, техникалық таза оттегімен үрлеу басталады. Қож түзу үрдісін фурма биіктігін өзгерту арқылы реттейді. Ұнтақ әкті үрлемемен бірге 4-5 минуттан кейін бере бастайды.

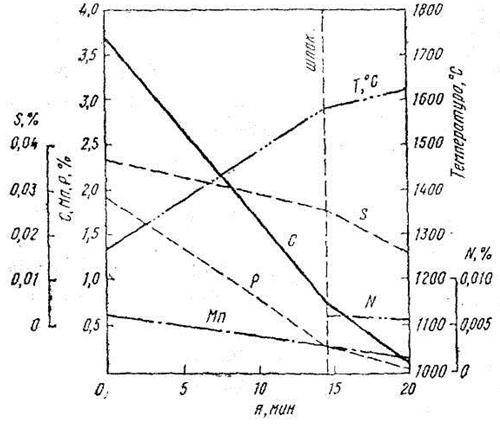

60-75 тонналық конвертерде балқыманың бірінші кезеңі 12-14 минуттай (3.22 сурет). Балқыманың көміртегісі 0,8-1,2%, фосфоры 0,12-0,20% болғанда үрлемені тоқтатып, қождың 90%-ын ағызып алады. Қож құрамы: 20-22% P2O5, 48-54% CaO, 7-9% SiO2, 8-10% FeO.

Фосфатты қожды ағызып алған соң, болат сынықтарын салып (немесе мерзімді темір кенін сала отырып), ұнтақ әк қосылған оттегімен үрлеу үрдісін жалғастырады. Балқыманың екінші кезеңінің ұзақтығы 3-5 минут. Үрлеме уақыты аяқталған соң, балқыманы шөмішке ағызып, ферромарганецпен оттегісіздендіреді.

3.22 сурет – ЛД-АЦ үрдісінде балқыма құрамының және температураның өзгеруі

Дюделанж зауытында жоғары фосфорлы шойыннан төмен көміртекті (0,05-0,10%) болат қорытылады. Фосфордың тотығу жылдамдығы көміртегінің тотығуынан жоғары болғандықтан, болаттағы фосфор мөлшері төмен (0,02-0,03%). Металдағы азот мөлшері үрлеменің тазалығына байланысты. Мысалы, оттегі тазалығы 99,5% болғанда, болат құрамындағы азот мөлшері 0,0025%.

Үрлеменің жалпы уақыты 17-20 минут. Шикіқұрамның металдық бөлігінің 18-25% скрап. Әк шығыны 80-120 кг/т болатқа, оның 60-80 кг/т бірінші кезеңде жұмсалады. Оттегі шығыны 55-57 м3/т шойынға. Балқыманы темір кенімен салқындатса, онда оттегі шығыны азаяды. Қож шығымы 150-170 кг/т болатқа.

Балқыма қожын екі рет ағызып, фосфор мөлшерін төмендетуді көздеген, болат қорыту технологиясы да орын алады. Балқыма көміртегісі 1,0-1,2%, фосфоры 0,3% болғанда, қожды бірінші рет ағызады, ал металда 0,6% С; 0,07% Р қалғанда – екінші рет. Балқыманы конвертерден ағызардағы құрамы: 0,04% C; 0,015-0,021% P; 0,08% Mn; 0,02% S.

Жоғары фосфорлы шойыннан ЛД-АЦ үрдісімен болат қорыту кеңірек тарады. Қазіргі кезде Франция, Англия, Бельгия, Германия, Люксембург және т.б. елдерде бұл үрдіспен сапалы көміртекті болат қорытылады.