рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Болат қорыту үрдісінің негізгі реакциялары

Реферат Курсовая Конспект

Болат қорыту үрдісінің негізгі реакциялары

Болат қорыту үрдісінің негізгі реакциялары - раздел Промышленность, БОЛАТ ӨНДІРУ Элементтердің Тотығу Реакцияларын қарастырғанда, Олар...

Элементтердің тотығу реакцияларын қарастырғанда, олардың тепе-теңдік константасының мәнін пайдаланады. Ал нақты болат қорыту үрдісінде реакциялардың тепе-теңдік күйі орын ала бермейді. Мысалы, конвертердің оттегі үрлемесінің тотықтырғыш потенциалы өте жоғары (рО2=0,1 МПа). Конвертердегі сұйық шойынды оттегімен жоғарыдан үрлеу барысында, реакциялық зона пайда болып, металл фазасы көптеген тамшыларға бөлініп, темір және басқа элементердің (Si, Mn, C, және т.б.) тотығу үрдісі басталады. Оттегі үрлемесі темірді негізінен ҒеО оксидіне тотықтырады

[Fe]+1/2{O2}=FeOc (1.39)

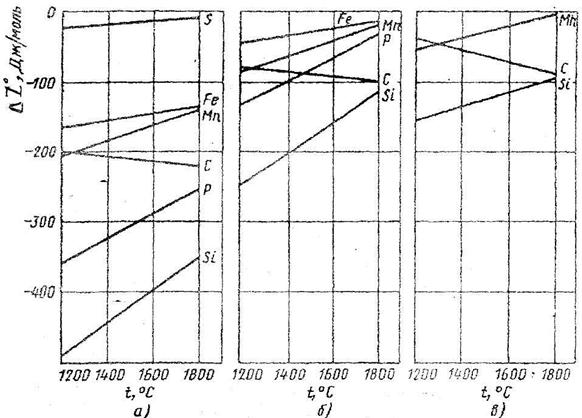

Шойын элементтерінің (Fe, C, Si, Mn, P, S) тотығу изобаралық потенциалының температураға тәуелділігінен (1.4 сурет), ең күшті тотықтырғыш газ түріндегі оттегі, содан кейін металда және қожда еріген оттегі екені көрінеді. Элементтердің 1.4 суретте көрсетілгендей бірінен соң бірінің кезекпен тотығуы оттегінің жетімсіздігінде ғана орын алады [11].

Темірдің тотығуы реакциялық зонада, яғни оттегінің мөлшері мол жерде өтеді.

Кремнийдің тотығуы мен тотықсыздануы. Кремний сұйық темірде жақсы еріп, жылу шығарады

Si®[Si]; ΔG0 = 121400

121400 1,2 T (1.40)

1,2 T (1.40)

Кремний – оңай тотығатын элемент. Шойын элементтерінің ішінде алдымен тотығатын кремний (1.4 сурет). Балқыма барысында кремний түгелдей дерлік жақсы тотығып, үрдіске оң әсер етеді.

Кремний тотығады [4]:

1) газ фазасының оттегісімен

[Si]+O2г=(SiO2); ∆G0= –775670+198,0 T; (1.41)

2) металл фазасында еріген оттегімен

[Si]+2[О]=(SiO2); ΔG0= –541840+203 T; (1.42)

lgKSi=lga(SiO2)/[Si][O]2=31000/T–12,5; (1.43)

3) қож фазасындағы темір оксидімен

[Si]+2(FeO)=(SiO2)+2[Fe]; ΔG0= 300000+98 T (1.44)

300000+98 T (1.44)

lgKSi=lga(SiO2)/[Si]·a2(FeO)=18360/T–6,68 (1.45)

а – газ түріндегі оттегімен тотығу;

б – металда еріген оттегімен тотығу;

в – қожда еріген оттегімен тотығу

1.4 сурет – Шойын элементтерінің тотығу изобаралық потенциалының температураға тәуелділігі

Кремнийдің тотығу реакциясы экзотермиялық болғандықтан, жылу балансының кіріс бөлігі ұлғаяды. Мысалы, бессемерлік үрдісте жылуды ең көп беретін кремний.

Кремнезем қож түзілу үрдісінің маңызды бір компоненті. Кремнезем – күшті қышқылды тотық. Негізді қожды үрдісте түзілген кремнезем қождағы FeO және MnO, MgO оксидтерімен әрекеттесіп, олардың силикаттарын түзеді. СаО қожда еріп, қождың негізділігі жоғарылаған сайын, FeO темір силикатынан ығыстырылып, енді берік кальций силикаты түзіледі

(Fe2SiO4)+2(CaO)=(Ca2SiO4)+2(FeO) (1.46)

2(CaO)+(SiO2)=(Ca2SiO4) (1.47)

Балқыманы жоғарыдан оттегімен үрлегенде, үрдістің 5 минутында кремний түгелдей дерлік тотығады (қалдық кремний 0,01-0,02%-дай).

Бессемер үрдісінің қышқылды қожында кремнезем мөлшері жоғары (55-60%) әрі шеген қышқылды (SiO2) болғандықтан, кремнийдің тотығуы аяғына дейін өтпей және температураның жоғарылауынан кремнийдің тотықсыздануы орын алып, металл фазасында 0,1-0,2% Si қалады.

Марганецтің тотығуы мен тотықсыздануы.Марганец қасиеті бойынша темірге жақын, темірде жақсы ериді, онымен идеалға жақын ерітінді түзеді.

Марганец – оңай тотығатын элемент, әсіресе онша жоғары емес температурада. Сондықтан марганец балқыманың бірінші жартысында жоғары жылдамдықпен тотығады. Марганецтің оттегіге бейімділігі, темірмен салыстырғанда, жоғары (1.4 сурет). Жоғары температурада марганец тотықтарының ішінде ең берігі MnO.

Марганец тотығады [4]:

1) газ фазасының оттегісімен

[Mn]+1/2O2г=(MnO); ∆G°= 361380+106,0 T; (1.48)

361380+106,0 T; (1.48)

2) металл фазасында еріген оттегімен

[Mn]+[O]=(MnO); ∆G°= 245000+109,0 T; (1.49)

245000+109,0 T; (1.49)

3) қождағы темір оксидтерімен

[Mn]+(FeO)=(MnO)+[Fe]; ∆G°= 124000+56,4 T (1.50)

124000+56,4 T (1.50)

Марганецтің тотығу реакциялары экзотермиялық. Балқымадағы марганец мөлшері (1.50) реакция бойынша тепе-теңдік күйге жақындап, содан кейін тепе-теңдік күйінің (температура, қож құрамы) өзгеруіне қарай өзгереді.

Реакция константасы

(1.51)

(1.51)

Марганецтің қож бен металл фазалары арасында бөліну коэффиценті

(1.52)

(1.52)

Тепе-теңдік жағдайда, (1.52) теңдеуде көрсетілгендей, марганецтің толымды тотығып, қожға ауысуына температураның төмендігі, қождағы FeO мөлшерінің жоғарылауы және қож негізділігінің төмендеуі әсер етеді.

Үрдістің екінші жартысында балқыманың температурасы көтеріліп, қождағы FeO мөлшері төмендеп, қож фазасындағы MnO-ның тотықсыздануы орын алады. Бірақ балқыманың соңына қарай марганец қайтадан тотыға бастайды.

Қышқылды қожда марганец силикаты түзіліп, MnO-ның активтілігі, негізді қожға қарағанда, төмен. Сондықтан қышқылды бессемер үрдісінде марганец, негізді конвертерлік үрдіске қарағанда, толымдырақ тотығады.

Фосфордың тотығуы мен тотықсыздануы.Фосфор темірде едәуір мөлшерде еріп, жылу шығарады

Р2г®2[Р]; ∆G°= 245300

245300 38T (1.53)

38T (1.53)

Төменгі температурада фосфор болаттың морттылығын арттырады, жалпы ол болатта зиянды элемент болып есептелінеді. Сондықтан болат қорыту барысында, фосфорсыздану үрдісіне айрықша көңіл бөлінеді.

Оттегіге бейімділігі бойынша фосфор кремнийден ғана төмен (1.4 сурет).

Балқыма фосфоры тотығады [4]:

1) газ фазасындағы оттегімен

4/5[Р]+О2г=2/5(Р2О5); ∆G°= 619180+175 T; (1.54)

619180+175 T; (1.54)

2) металл фазасында еріген оттегімен

4/5[Р]+2[О]=2/5(Р2О5); ∆G°= 385220+170 T; (1.55)

385220+170 T; (1.55)

3) қож фазасының оттегісімен

4/5[Р]+2(FeO)=2/5(Р2О5)+2Fec; ∆G°= 143050+66 T; (1.56)

143050+66 T; (1.56)

Фосфордың тотығу реакциялары экзотермиялық. Фосфорсыздану үрдісі жүру үшін қожда берік фосфаттар түзу керек, өйткені Р2О5 оксиді тұрақты емес.

Үрдіс қожы қышқылды болғанда (бессемерлік үрдіс), фосфаттардың түзілуі шектеулі болып, фосфорсыздану үрдісі орын алмайды деп есептелінеді.

Негізді қожды үрдістің бас кезінде, төмендеу температурада, темір фосфаты негізінен мына реакция бойынша түзіледі

(Р2О5)+3(FeO)=(3FeO·Р2О5) (1.57)

Болат қорыту үрдісінің жоғары температураларында (FeO)3 Р2О5 қосылысы тұрақты емес. Р2О5 оксидінің қождағы активтілігін төмендету негізінен әк салып, қождың негізділігін жоғарылату арқылы іске асырылады. Сонда (СаО)m Р2О5 типті берік қосылыс түзіледі.

Әк-темірлі қождың металл фазасымен әрекетінен мына реакция орын алады

2[P]+5(FeO)+3(CaO)=(CaO)3Р2О5+5[Fe] (1.58)

Қож негізділігі жоғары болса

2[P]+5(FeO)+4(CaO)=(CaO)4Р2О5+5[Fe] (1.59)

(1.60)

(1.60)

Балқыманың фосфорсыздану көрсеткіші ретінде фосфордың фаза аралық бөліну коэффициенті LP=(Р2О5)/[P] алынады.

LP=(Р2О5)/[P]2=KP(FeО)5·(CaO)4·γ11 (1.61)

Фосфордың металл фазасынан қож фазасына негізділігі жоғары әк-темірлі қож ықпал етеді.

Балқыманың фосфорсыздану үрдісінің жылдамдылығына қождың оңтайлы құрамының түзілу қарқындылығы үлкен әсерін тигізеді. Неғұрлым аққыштығы жоғары әк-темірлі қож ертерек түзілсе, соғұрлым фосфордың тотығуы тезірек басталады.

ЛД конвертерінде қож түзілу үрдісін тездету үшін, оттегілік фурманы жоғары деңгейде ұстап, балқыманы үрлегенде негізінен темір тотығып, активті әк-темірлі қождың түзілуі тездейді. Қож түзілу үрдісін жеделдетуде әктің балқу температурасын төмендетіп, қождың аққыштығын жоғарылататын қосымша материалдар қолданылады. Аққыштығы жоғары активті қож түзуде боксит пен балқытқыш шпат қолданыс тапты.

Балқыманың фосфорсыздану үрдісіне оң әсерін тигізетін қож компонентінің бірі MnO. Негізді оксид MnO қождағы О2– анионының концентрациясын жоғарылатады әрі әктің ерігіштігін арттырады. Сондықтан шойында Mn мөлшері жоғары болса, металдың фосфорсыздануына оң ықпал етеді.

MgO негізді оксид болғанымен, қождың тұтқырлығы мен балқу температурасын жоғарылатып, металдың фосфорсыздануына кері әсер етеді. Хром оксидінің де әсері осындай.

Амфотерлі оксид Al2O3 O2– анионының концентрациясын азайтып, қож негізділігін төмендеткенмен, оның аққыштығын жақсартып, әктің еруін тездетеді. Сондықтан қож құрамында аздаған Al2O3 болуы, фосфорсыздану үрдісіне оң ықпал етеді.

Сонымен балқыманың фосфорсыздану үрдісінің негізгі шарттары:

1) тотықтырғыш атмосфера мен тотықтырғыш қождың болуы, қождағы FeO оксидінің жоғары активтілігі;

2) қождың негізділігі мен қождағы СаО активтілігінің жоғары болуы;

3) әк-темірлі қождың тез түзілуі;

4) салыстырмалы төмен температура;

5) қождағы фосфор активтілігінің төмен болуы.

Балқыманы оттегісіздендіру, қосындылау, шөмішке ағызу және құймақалыпқа құю кезінде, болатта фосфор мөлшері жоғарылайды. Фосфор балқымаға ферроқорытпалардан енеді және қождан металл фазасына өтеді.

Фосфордың қождан металға өтуіне жоғары температура, ферроқорытпалардың ықпалынан қож негізділігі мен (FeO) мөлшерінің төмендеуі әсер етеді. ЛД үрдісінде оттегісіздендіру және қосындылау үрдістері балқыманы шөмішке ағызу кезінде жүргізілетіндіктен, мартендік үрдіске қарағанда, фосфордың қайтадан металл фазасына өтуі азырақ орын алады.

Балқыманың күкіртсіздену үрдісі.Күкірттің темірде еріп,

1/2S2г→[S]; ∆G°= 72000

72000 10,25 T (1.62)

10,25 T (1.62)

жылу бөліп шығаруы, ерітіндегі күкірт пен темірдің арасында белгілі бір байланыс барын көрсетеді. Темір катионы Fe2+ және күкірт анионы S2– арасында иондық байланыс бар деп есептелінеді.

Күкірт болаттың механикалық беріктігін және пісірілгіштігін төмендетеді, коррозияға төзімділігі мен электртехникалық қасиетін және т.б. нашарлатады. Сондықтан болат қорыту үрдісінде зиянды элемент – күкірт мөлшерін төмендету шаралары жүргізіледі.

Марганці жоғарылау шойынды домна цехынан конвертер цехына жеткізу кезінде күкіртсіздену орын алады.

Оттегі үрлемесінің әсерінен балқыма күкіртінің 6-8% негізінен SO2 түрінде газ фазасына шығады, ал жалпы балқыманы күкіртсіздендіру негізінен күкіртті металл фазасынан қож фазасына шығару арқылы іске асырылады.

Ең арзан да қолайлы күкіртсіздендіргіш материал – әк. Қож түзілуден бастап, бөліну заңы бойынша Ls=(S)/[S], күкірт металдан қожға өтеді

[FeS]→(FeS) (1.63)

Қож фазасында еріген СаО қож және металл фазасының күкіртімен әрекеттеседі:

(FeS)+(CaO)=(CaS)+(FeO); (1.64)

[FeS]+(CaO)=(CaS)+(FeO) (1.65)

Соңғы реакцияның (1.70) тепе-теңдік константасы

Ks=a(CaS)a(FeO)/a[FeS]a(CaO) (1.66)

осыдан

a[FeS]=a(CaS)a(FeO)/KSa(CaO). (1.67)

Неғұрлым қожда СаО активтілігі жоғары, ал күкірт пен FeO активтілігі төмен болса, соғұрлым металл фазасындағы күкірт мөлшері аз болады.

Қождың күкіртсіңірімділік қабілетін сипаттау үшін күкірттің фаза аралық бөліну коэффициентін Ls=(S)/[S] пайдаланады. Ls коэффициентіне әсер ететін негізгі факторлар:

1) температура;

2) қож құрамы;

3) металл құрамы және т.б.

Температура жоғарылаған сайын СаО қожда жақсы еріп, қождың негізділігі артып, күкіртсіздену үрдісі жақсарады.

Күкірттің фаза аралық бөліну коэффициентіне қож құрамының әсері үлкен. Қышқылды қождың (бессемерлік үрдіс) күкіртсіңірімділік қабілеті өте төмен. Сондықтан қышқылды үрдісте металл фазасы күкірттен тазармайды деп есептелінеді.

Негізді қождың күкіртсіңірімділік қабілеті жақсы. Қождың негізділігі жоғары, гомогенді активті және аққыштығы жоғары болса, металл фазасының күкірттен тазаруы жақсарады. FeO мен MnO оксидтері әктің еру үрдісін тездетеді. Қожда SiO2 мөлшерінің төмен болғаны қолайлы.

Күкірт-беттік активті элемент және күкіртсіздену реакциясы (1.65) металл-қож шекарасында өтетіндіктен, екі фазаның жанасу беті неғұрлым үлкен болса, соғұрлым күкіртсіздену үрдісі жақсы орын алады. Қазіргі кезде күкіртсіздендіру үрдісі агрегаттан тыс балқыманы шөміште жасанды сұйық қожбен өңдеу арқылы жүргізіледі [12].

А.С. Точинскийдің (Россия) тәсілі бойынша 1938 жылы Р. Перрен (Франция) Южин зауытында электрдоғалы пеш балқымасын шөміште әк – глиноземді қожбен (53-55% СаО; 43-45% Al2O3; 3% SiO2) өңдеу арқылы, оның күкіртін (0,006-0,010%) және металл емес кірінділерін төмендетіп, болат сапасын арттыруға болатынын дәлелдеді.

1953 жылдан бастап С.Г. Воиновтың басшылығымен И.П. Бардин атындағы Қара металлургия орталық ғылыми-зерттеу институтының (Москва қаласы) қызметкерлері металлургиялық зауыттарда болатты шөміште жасанды қожбен өңдеу ғылыми-зерттеу жұмыстарын жүргізе бастап, әк-глиноземді қождың құрамын және болат өңдеу технологиясын жетілдіріп, болат қорыту агрегатының түріне қарамай, конструкциялық, құрал-саймандық және арнайы болаттардың сапасын арттыруды 1963 жылы өндірістік жолға қойды. Глиноземнің қымбаттылығынан әк-глиноземді қождың екі варианты ұсынылды: №1 қож өте жоғары қасиетті жоғары сапалы болат алу үшін, №2 қож жоғары сапалы болат үшін (1.1 кесте).

1.1 кесте – Жасанды сұйық қож құрамы [12]

| Қож варианты | Қож құрамы, % | |||||||

| CaO | Al2O3 | SiO2 | FeO | MgO | Cr2O3 | TiO2 | C | |

| №1 | 52-55 | 38-42 | ≤3,0 | ≤1,0 | ≤3,0 | ≤2,0 | ≤0,8 | ≤0,05 |

| №2 | 53-57 | 28-32 | 8-12 | ≤1,0 | 4-6 | ≤2,0 | ≤2,0 | ≤0,05 |

Әк-глиноземді қожбен балқыманы тазалауда, болаттың сапасы агрегат түріне қарамай, жоғарылайтынын көрсетеді. Мысалы, бұрын шарикподшипникті ШХ15 болатын тек сыйымдылығы кішілеу электрдоғалы пеште қорытатын. С.Г. Воинов және т.б. ШХ15 болатын бірінші рет 100 тонналық мартен пешінде қорытып, құрамы орташа есеппен: 53% СаО; 41% Al2O3; 3% MgO; 2% SiO2; 1% FeO қожбен шөміште өңдеді.

Әк-глиноземді қож шегені көмір блоктарынан қаланған электрдоғалы пеште балқытылып алынды. Мөлшері мартендік балқыманың 3,7%-ындай жасанды қожды шөмішке ағызып алып, оған жоғары биіктен балқыманы ағызды (пеш қожы ағызылмайды). Сонда екі фаза бір-бірінде қарқынды араласып, жанасу беті өте ұлғайып, күкіртсіздену мен оттегісіздену реакциялары орын алып, металл емес кірінділер жасанды қожбен ассимиляцияланып, екі фаза қайтадан бөлінеді.

Нәтижесінде әк-глиноземді жасанды қожбен тазартылған мартендік ШХ15 болатының қасиеттері электрдоғалы пеште қорытылған болаттан артық болмаса, кем болған жоқ. Тәжірибелік болатта 0,010% S; 0,012% P; 0,003% O; 0,003% N және металл емес кірінділер мөлшері 0,0041-0,0043%.

Болатты күкіртсіздендіруге құрамы әр түрлі қатты күйдегі қож қоспасы (80-85% СаО; 10-15% CaF2; 5% Na2CO3) да пайдаланылады.

Сонымен, болаттың күкіртсіздену үрдісін ойдағыдай өткізу шарттары мыналар:

1) қождағы СаО оксидінің жоғары активтілігі;

2) қождағы темір оксидтерінің төменгі активтілігі;

3) металл фазасындағы оттегі активтілігінің төмендігі (металдың оттегісіздендірілуі);

4) қождағы күкірт активтілігінің төмендігі (мөлшерінің төмен болуы);

5) жоғары температура;

6) металдың күкіртсіздендіргіш қожбен жанасу ауданының үлкен болуы;

7) болатты шөміште жасанды қожбен өңдеу.

Көміртегінің тотығуы.Конвертерлік үрдістің негізгі шикіқұрамдық материалы 4%-дай көміртегісі бар шойын болған соң, ал болаттың құрамында көміртегінің едәуір төмендігінен, болат қорыту үрдісінде көміртегінің мөлшерін төмендетеді, яғни оның тотығуы орын алады.

Көміртегінің тотығуы болат қорыту үрдісіндегі негізгі реакцияның бірі. Өйткені СО көпіршіктерінің түзілуі балқыманы араластырып, оның құрамы мен температурасының теңесуіне ықпал етеді; металл мен қождың жанасу бетін ұлғайтып, оның шекарасында өтетін барлық үрдістерді үдетеді; металл фазасындағы газдар мен металл емес кірінділердің қож фазасына өтуіне ықпал етеді.

Балқыманың көміртегісі негізінен СО оксидіне тотығады. Көміртегі тотығады [4]:

1) газ фазасының оттегісімен

[С]+1/2О2г=СОг; ΔG0 = –149000–40,8 T; (1.68)

2) металл фазасында еріген оттегімен

[С]+[О]=СОг; ∆G0= –25000–37,90 T; (1.69)

3) қож фазасында еріген оттегімен

[С]+(FeО)=[Fe]+СОг; ∆G0= –115000–98,2 T (1.70)

Сонымен, барлық реакцияларда температуралардың жоғарылауы бос энергия мөлшерін азайтады, яғни көміртексіздену үрдісіне қолайлы жағдай туады.

Көміртегінің тотығуы қайтымсыз реакция екендігі, түзілген СО көпіршіктерінің реакциялық зонадан шығуы және үрдістің көміртегінің үнемі азаюымен өтуі, температура жоғарылағанда көміртегінің тотығу реакциялары үдейтінін көрсетеді.

Реакцияның (1.41) тепе-теңдік константасы

Кc=рco/а[с]·а[о]= рco/[С]γс·[О]·gо (1.71)

Активтілік коэффициентінің мәні нақты анықталмағандығын әрі балқыма құрамындағы көміртегі (<1%) мен оттегінің (<0,1%) мөлшері төмен екенін ескеріп, gс мен gо мәндері бірге жуық деп есептелген. Сонда

КС≈рсо/[С]·[О] (1.72)

рco=1 болғанда

Кс≈1/[С]·[О] (1.73)

немесе

[С]·[О]=1/Кс=m (1.74)

Вачер мен Гамильтонның (АҚШ) тәжірибелік деректері бойынша t=1620°C, рсо=105 Па болғанда, төмен көміртекті металл үшін

m=[С]·[О]=0,0025 (1.75)

екені анықталған.

Көміртексіздену үрдісі мына сатылардан тұрады деуге болады:

1) реакция өтетін орынға реагенттерді (С, О) жеткізу;

2) реакцияның өтуі;

3) реакция өнімінің газ фазасына өтуі.

СО-ның сұйық болатта ерігіштігі төмен, сондықтан көміртегінің тотығу реакциясы гетерогенді ортада өтеді деуге болады, яғни темірде еріген көміртегі мен оттегі атомдары металл-газ шекарасында әрекеттесіп, түзілген СО газ фазасына өтеді. Үрдістің негізгі лимиттеуші сатысы бірінші немесе үшінші деп есептеген жөн.

Балқымада көміртегі мөлшері жоғары болғанда, неғұрлым оттегіні жеткізу қарқынды болса, соғұрлым көміртегінің тотығу жылдамдығы жоғары. Металдағы көміртегі мөлшері төмен болғанда, оттегіні жеткізу қарқындылығының әсері онша емес. Реакция жылдамдығын жоғарылату үшін көміртегі диффузиясын арттыру керек, айталық балқыманы араластыру арқылы.

Көміртексіздену үрдісінің жылдамдығын лимиттеуші СО көпіршігінің газ фазасына өтуі болуы мүмкін. Металда түзілген СО көпіршігі газ фазасына шығу үшін, оның қысымы үстіңгі металл мен қож қабаты қысымынан, атмосфералық қысым мен сұйық фаза бөлшектерінің тартылыс күшінен басым болуы керек, яғни

рco ратм+рқ+рм+2s/r, (1.76)

ратм+рқ+рм+2s/r, (1.76)

мұндағы

ратм – атмосфералық қысым;

рқ – қож қабатының қысымы;

рм – металл қабатының қысымы;

s – металдың беттік керілісі

r – көпіршік радиусы.

СО көпіршігі негізінен металл-шеген, металл-қож, металл-газ көпіршігі, металл-металл емес кірінді фаза аралық беттерінде түзіледі. СО көпіршіктерінің металл-шеген шекарасында түзілу жағдайы қолайлылау. Оттегімен үрлеу үрдісінде металда пайда болған газды қуыстар да СО көпіршігінің түзілуіне оң әсер етеді.

– Конец работы –

Эта тема принадлежит разделу:

БОЛАТ ӨНДІРУ

На сайте allrefs.net читайте: БОЛАТ ӨНДІРУ. Е Б С леймен...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Болат қорыту үрдісінің негізгі реакциялары

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов