Балқыманы оттегісіздендіру

Болат сапасы, оның физика-химиялық және эксплуатациялық қасиеттері, металл емес кірінділердің, зиянды элементтердің және еріген газдардың мөлшерімен анықталады. Неғұрлым олар аз және кірінділердің өлшемі кіші болса, соғұрлым болаттың қасиеті жоғары.

Болаттағы оттегі активтілігін керекті мөлшерге дейін төмендету технологиялық операциясын оттегісіздендіру деп атайды. Оттегі активтілігін төмендету екі тәсілмен жүзеге асырылады:

1) оттегі мөлшерін төмендету;

2) оттегінің берік қосылысын түзу.

Болатты оттегісіздендірудің негізгі міндеттері:

1) оттегі активтілігін төмендету;

2) түзілген оксидті кірінділерден тазарту.

Балқыманы оттегісіздендірудің алдындағы оттегі мөлшері негізінен көміртегі мөлшеріне байланысты және оның мөлшері көміртегімен тепе-теңдіктегі мәнінен жоғары.

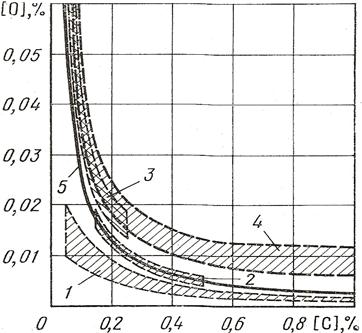

Оттегісіздендірілген болат құйылманың салқындау үрдісінде бетінде қатты қабыршақ пайда болып, тыныш кристалданса, мұндай болатты тынық деп атайды. Тынық болатқа ферромарганец, ферросилиций және алюминий салып, толымды оттегісіздендіріледі. 1.9 суреттен тынық болаттағы оттегі мөлшері көміртегімен тепе-теңдіктегі оттегі мәнінен төмен [5] екенін көреміз.

Қайнау болатын тек тек ферромарганецпен оттегісіздендіреді (қалдық марганец мөлшері 0,3-0,4%) немесе өте сирек ферросилиций (қалдық кремний 0,02-0,03%) мен алюминий қосады. Қайнау болатының оттегісі көміртегімен тепе-теңдіктегі мәннен жоғары (1.9 сурет). Оттегінің жоғарылығынан түзілген СО газы құйылманың бетін қатырмай, едәуір уақыт ұшқын атып, «қайнау» құбылысы орын алады.

1 – тынық болаттағы оттегі мөлшері; 2 – жартылай тынық болаттағы оттегі мөлшері;

3 – қайнау болатындағы оттегі мөлшері; 4 – балқыманы оттегісіздендіру алдындағы оттегі мөлшері; 5 – көміртегімен тепе-теңдегі оттегі мөлшері

1.9 сурет – Оттегісіздендірілген болаттың тотығу деңгейі

Жартылай тынық болат құйылмасының кристалдану үрдісінде үстіңгі беті біраз уақыт қатаймайды, өйткені оттегі мен көміртегі әрекетінен СО газы түзіліп, атмосфераға шығады. Жартылай тынық болатын ферромарганец және ферросилициймен оттегісіздендіреді. Болатта 0,4-05% Mn; 0,08-0,12% Si болады.

Сонымен, қорытылған болат оттегісіздендіріліп, еріген оттегі активтілігі керекті деңгейге дейін төмендейді.

Оттегісіздендіргіш элементтің негізгі қасиеті.Оттегісізден-діргіш элементтің маңызды қасиеттеріне, оның оттегісіздендірушілік қабілеті, сулфидтүзгіш, нитридтүзгіш және болат түйіршіктерін кішірейту бейімділіктері жатады. Берілген температурада оттегі мөлшерімен тепе-теңдік күйдегі оттегісіздендіруші элементтің концентрациясын, оның оттегісіздендірушілік қабілеті дейді. Элементтің оттегісіздендірушілік қабілеті температураға байланысты өзгереді. Сондықтан элементтердің оттегісіздендірушілік қабілетін салыстыру үшін 16000С-дағы шамасы алынады. Элементтің белгілі мөлшерімен тепе-теңдіктегі оттегінің қалдық концентрациясы неғұрлым төмен болса, соғұрлым элементтердің оттегісіздендірушілік қабілеті жоғары (1.10 сурет) [4].

|

|

Балқыманы оттегісіздендірудің жалпы реакциясын төмендегідей жазуға болады

m[R]+n[O]=(RmOn), (1.82)

мұндағы

R – оттегісіздендіруші элементтің шартты белгісі.

Реакцияның тепе-теңдік константасы

KR=a(RmOn)/am[R]·an[O] (1.83)

Балқыманы оттегісіздендіру үрдісіндегі оттегісіздендіруші элемент пен оттегінің мөлшері аз болғандықтан, a[R]≈[R], a[O]≈[O] десек, онда

KR≈a(RmOn)/[R]m[O]n (1.84)

Реакция нәтижесінде таза оксид RmOn түзілсе, a(RmOn)=1, сонда

KR≈1/[R]m[O]n (1.85)

Оттегісіздендіруші элементтер сульфидтүpгіш бейімділігі бойынша басқаша қатар құрады. Мысалы, әлсіз оттегісіздендіруші элемент болып есептелінетін Mn, сульфидтүзу бейімділігі бойынша алдыңғы орынның бірінде. Al, Ca, Mg әсіресе сирек жерлік металдар: La, Ce, Pr, Nd және т.б. күшті сульфидтүзгіш элементтер болып саналады.

Нитридтүзу бейімділігі бойынша оттегіздендіруші элементтерді мына ретпен орналастыруаға болады: Zr, Ti, Al, Si, V.

Болаттың ұсақ түйіршікті болуы, әсіресе термиялық өңделетін бұйым мен бөлшек үшін, аса маңызды. Болат түйіршігінің ұсақтылығымен қатар тұрақтылығы жоғары болуы керек. Осы қабілеттері бойынша элементтерді мына ретке орналастыруға болады: Ti, Al, V, Zr, Si.

Маңызды оттегісіздендіргіштер.Болат өндірісінде оттегісізден-діргіштердің көптеген түрі қолданыс тапқанымен, ең көбірек тарағандары: Mn, Si, Al және т.б.

Mn – ең көбірек қолданыс тапқан оттегіздендіргіштің бірі. Марганецтің оттегісіздендірушілік қабілеті қалыпты күйдегі қайнау болатының құйылмасын алуға жеткілікті. Оттегісіздендіру үрдісінде ферромарганецтің марганці еріген оттегімен әрекеттесіп, MnО тотығын түзеді

[Mn]+[О]=(MnО) (1.86)

Ферромарганец (75-85% Mn) – арзан ферроқорытпа. Болат құрамында 0,3-0,5% және одан жоғары марганец болуы, күкірттің зиянды әсерін төмендетуге, болаттың шынықтырылу тереңдігіне және беріктігіне оң әсер етеді.

Марганецтен кейін көбірек тараған оттегіздендіргіштің бірі кремний, оның оттегіздендірушілік қабілеті марганецке қарағанда жоғары (1.10 сурет). 1.2 кестеде оттегісіздендірудің негізгі реакциялары және олардың термодинамикалық сипаттамалары келтірілген.

1.2 кесте – Болатты оттексіздендірудің негізгі реакциялары және олардың термодинамикалық сипаттамалары [5]

| Реакция | K1=1/K | Қалдық [О] | Авторлар |

| 2[V]+3[O]=V2O3 |  14270/Т+5,70 14270/Т+5,70

| 5,6·10–2 | Чипман |

| [Si]+2[O]=SiO2 |  14575/Т+5,50 14575/Т+5,50

| 1,7·10–2 | Гоксен, Чипман |

| 2[B]+3[O]=B2O3 |  14897/Т+5,14 14897/Т+5,14

| 7,15·10–3 | Чино, Вада |

| [Ti]+2[O]=TiO2 |  15350/Т+5,17 15350/Т+5,17

| 3,16·10–3 | Ляудис, Самарин |

| 2[Al]+3O]=Al2O3 |  21630/Т+6,87 21630/Т+6,87

| 1,0·10–4 | Чино, Вада |

| 2[La]+3[O]=La2O3 |  20670/Т+4,67 20670/Т+4,67

| 2,0·10–6 | Кинне және т.б. |

| 2[Ce]+3[0]=Ce2O3 |  25330/Т+7,00 25330/Т+7,00

| 1,6·10–6 | Кинне және т.б. |

Болатты оттегісіздендіру үшін 45-75% Si бар ферросилиций қолданылады. Ферросилиций – арзандау ферроқорытпа.

Физика-химиялық қасиеттері бойынша жақсы оттегісізден-діргіштің бірі алюминий. Оның оттегісіздендірушілік қасиеті кремнийден жоғары (1.10 сурет). Түзілген кіріндіге металдың жұғушылығы аз болған соң, оның металдан бөліну үрдісі жеңілдеу. Алюминий металда еріген азотпен нитрид (AlN) түзе алады әрі күкіртпен әрекеттесуге бейімділігі бар. Сонымен қатар алюминий болаттың ұсақ түйіршікті болуына ықпал етеді. Сондықтан ол қымбаттылығына қарамай таза немесе қорытпа түрінде кеңінен қолданыс тапты.

Ванадий бағалы оттегісіздендіруші элементтің бірі. Болатқа (08 Фкп) ~0,1% V қосқанның өзінде, оның ескеруге бейімділігі жойылмайды. Бірақ феррованадий (35-40% V) – қымбат қорытпа.

Титан мен цирконий (1.10 сурет) – өте күшті оттегісізден-діргіштер, бірақ ферротитан мен ферроцирконийдің (10-15% Zr) қымбаттылығынан, олар негізінен арнайы болаттарды қорытуда қолданыс тапты.

Теңдеуден (1.84)

[O]n=a(RmOn)/KR[R]m (1.87)

яғни оттегі концентрациясын төмендету үшін оттегісіздендіргіштің шығынын ұлғайту, не реакция өнімінің активтілігін төмендету керек. Оттегісіздену реакциясы өнімінің активтілігін төмендету үшін, бірнеше оттегісіздендіргіш элементтен тұратын күрделі құрамды қорытпа қолданған жөн. Егер қорытпа компоненттері түзген оксидтер бір-бірімен әрекеттессе, онда реакция өнімінің активтілігі төмендейді. Түзілген күрделі қосылыстардың балқу температурасы төмендеп, олардың іріленуі және қалқып шығу үрдісі жақсарады.

Сонымен, кешенді оттегісіздендіргішті пайдаланғанда:

1) элементтердің оттегісіздендірушілік қасиеті артады;

2) оттегісіздену үрдісі тездейді;

3) болатты кірінділерден тазарту үрдісі тездейді әрі жақсарады.

Кешенді оттегісіздендіргіштер ретінде Si–Mn (силикомарганец), Al–Mn–Si (AMC қорытпасы), Si–Ca (силикокальций), Si–Mn–Са (КМК қорытпасы) қорытпалары және т.б. қолданыс тапты.

Болат қорыту технологиясында қолданыс тапқан сілті жерлік (Ca, Mg және т.б.) және сирек жерлік металдар (La, Ce және т.б.) өте берік оксидтер түзеді. Оксидтердің (SiO2, Al2O3, CaO) түзілу үрдісінде бос энергияның өзгеруі (1900 К) төмендегідей:

Si+O2→SiO2; ∆Gº= 540 Дж; (1.88)

540 Дж; (1.88)

4/3Al+O2→2/3Al2O2; ∆G= 721 кДж; (1.89)

721 кДж; (1.89)

2Ca+O2→2CaO; ∆G= 846 кДж (1.90)

846 кДж (1.90)

Сондықтан кальций металдағы FeO, MnO, SiO2, Al2O3 сияқты окидтерді оттегісіздендіре алады.

Кальцийді қорытпа күйінде қолдану тиімді. Сондықтан кальций кремниймен (~30% Ca, ~60% Si), кремний және алюминиймен (~20% Ca, ~50% Si, ~20% Al) қорытпа әрі қосылыс (СаС2) түрінде қолданылады.

Балқыманы кальциймен оттегісіздендіргенде, калций көпіршіктері кірінділермен әрекеттесіп, нәтижесінде олар сұйық күйде шар тәріздес болып, қалқып шығу жылдамдығы артады. Металл фазасында қалған кірінділер шар тәріздес болғандықтан, металды қысумен өңдеуде (илемдеу, штамптау) пішіні өзгермей, болат қасиеттеріне зияны аздау.

Сирек жерлік металдардың оттегімен әрекеттесуге бейімділігі өте жоғары, сондықтан металдағы оттегі активтілігі күрт төмендейді.

Сілті жерлік және сирек жерлік металдардың күкірт және азотпен әрекеттесуге бейімділігі жақсы.

Сирек жерлік металдарды да кешенді қорытпа түрінде пайдаланады. Мысалы, құрамы: ~40%Се+(45–50%)Si қорытпасы. Қымбаттылығынан сирек жерлік металдардың қолданылуы шектеулі.

Болатты оттегісіздендіру тәсілі.Болаттағы кірінділердің мөлшері, оны оттегісіздендіру және құю тәсілдеріне байланысты.

Балқыманы оттегісіздендірудің негізгі тәсілдері:

1) тереңдік немесе тұнбалық;

2) диффузиялық;

3) жасанды қожбен өңдеу.

4) вакуумда өңдеу.

Тереңдік немесе тұнбалық тәсілінде сұйық балқымаға оттегісіздендіргіш элементті салғанда, мысалы, ферромарганец немесе ферросилицийді, кесек күйдегі ферроқорытпа металға батып (тәсілдің тереңдік аты осыдан), оттегісіздендіргіш элемент оттегімен әрекеттесіп, нәтижесінде металл фазасында ерімейтін, тығыздығы болат тығыздығынан төмен оксид түзіледі. Міне, осы «тұнба» (тәсілдің тұнбалық аты осыдан) енді қож фазасына қалқып шығуы керек.

Сонымен, болатты тереңдік немесе тұнбалық тәсілмен оттегісіздендіру төмендегі кезеңдерден тұратын күрделі физика–химиялық үрдіс:

1) оттегісіздендіргішті (ферроқорытпаны) металл (болат қорыту агрегаты, шөміш) фазасына салу;

2) оттегісіздендіргіштің еруі және металл көлемінде таралуы;

3) оттегісіздендіргіш элементтің еріген оттегімен әрекеттесуі;

4) оттегісіздену реакциялары өнімдерінің туындауы және қалқып шығуы;

5) кристалдану үрдісінде реакция өнімдерінің ортамен әрекеттесуі.

Болат қорыту агрегатына оттегісіздендіргішті салу операциясын алдын ала оттегісіздендіру деп атайды. Конвертерлік болат өндіруде оттегісіздендіргішті көбінесе балқыманы ағызу кезінде шөмішке салады. Түзілген оксидтер мен күрделі қосылыстардың көпшілік бөлігі қож фазасына өткенімен, енді бір бөлігі болатта қалады да. Тереңдік немесе тұнбалық тәсілдің басты кемшілігі осы.

Балқыманы диффузиялық оттегісіздендіру бөліну заңына негізделген, өйткені оттегі қож бен металл фазасында жақсы ериді. Балқыманың қайнауы орын алмайды деп есептесек, берілген тұрақты температурада қож бен метал фазалары оттегі активтілігінің қатынасы тұрақты шама

LO = a(FeO)/a[O] (1.91)

Осыдан a[O]=a(FeO)/LO немесе [O]=(FeO)/LO. Қожды оттегісіздендіру арқылы металл фазасының оттегі мөлшерін төмендетеді. Оттегісіздендіргіштер ретінде ұнтақталған кокс, ферросилиций, алюминий және т.б. қолданылады.

Оттегісіздендіру үрдісі қож фазасы арқылы орын алатындықтан, болат кірінділерден тазалау. Бірақ оттегі диффузиясы жылдамдығының төмендігінен, болат қорыту уақыты ұлғайып, агрегат өнімділігі төмендейді. Көптеген болат қорыту агрегатында тотықтану атмосферасы орын алатындықтан, оттегісіздендіргіштің шығыны артады. Сондықтан бұл тәсіл негізінен электрдоғалы пеш және балқыманы агрегаттан тыс өңдеуде қолданыс тапты.

Балқыманы оттегісіздендіру үшін, оны вакууммен өңдеу, көміртегінің оттегісіздендіргіштік қасиетіне негізделген. Көміртегінің тотықтану реакциясының (1.69) тепе-теңдік константасынан (1.72)

[О]=pCO/КС[С] (1.92)

Қысымның төмендеуінен, металдағы оттегі мөлшері төмендейді, сонымен қатар көміртегінің де концентрациясы азаяды. Сондықтан тәсілді вакуум-көміртегілік деп те атайды. Балқыманы вакуумда өңдеуде оттегімен қоса, сутегі, азот және металл емес кірінділер мөлшері төмендейді.

Балқыманы жасанды сұйық қожбен оттегісіздендіру үрдісін алғаш ұсынған А.С. Точинский (Россия) [12]. Ол 1914-1925 жылдары Пермь, Обухов, Тагонрог зауыттарында негізді мартендік және электрдоғалық қайнау балқымаларын шөміште жасанды қышқылды қожбен (басында бор қышқылы + бура, кейін сұйық шыны + сода) өңдеді. Қожбен өңделген болаттың оттегісіздену дәрежесі ойдағыдай болғанмен, қождың қымбаттылығынан өндірісте қолданыс таппады.

Балқыманы болат қорыту агрегатынан жасанды қож құйылған шөмішке биіктен ағызу үрдісінде, металл мен қож қарқынды араласып, олардың жанасу ауданы өте ұлғайып, содан кейін екі фаза қайтадан бөлініп, металл-қож жүйесі тепе-теңдік күйге жақындайды.

Металл мен қож ұсақ тамшыларға бөлініп, бір-бірімен араласып, екі фазаның жанасу ауданы ұлғайғанда, металл фазасындағы FeO және т.б. оксидті кірінділердің қожбен ассимиляциялану үрдісі үдеп, болат оттегісізденеді. Қождағы SiO2 металл компоненттерімен тотықсызданып, кремний болатты қосымша оттегісіздендіреді.

А.С. Точинский 1928 жылы Мариуполь зауытында мартендік балқымаларды (0,10-020% С) құрамы: 52-60% SiO2; 10-14% Al2O3; 10-15% CaO; 20% (FeO+MnO) қышқылды қожбен өңдеді. Болаттың 30%-ының оттегі мөлшері 0,017-0,020% болды. Қождың тұтқырлығын төмендету үшін қосылған темір мен марганец оксидтері, оның оттегісіздендіргіштік қабілетін төмендеткен болуы керек.

Р. Перрен (Франция) 15 тонналық қайнау балқымаларын өңдеу үшін темір оксидтері қосылмаған қышқылды қож (70% SiO2; 25% Na2O; 5% СаО) қолданды. Балқыманы пештен ағызар алдындағы оттегі мөлшері 0,054-0,055 және 0,083% болғанда, қожбен өңдеуден кейін болаттағы оттегі мөлшері 0,015-0,017 және 0,025%-ға дейін төмендеді.

С.Г. Воинов, Л.Ф. Косой және Е.Б. Сүлейменовтің жартылай өндірістік жағдайда жүргізген тәжірибелік конвертерлік балқымаларында төмен көміртекті қайнау болатын жасанды қышқылды қожбен өңдеп, жартылай тынық болатын алу мүмкіншілігі зерттелді. 10 тонналық оттегілі конвертерде қорытылған 08 кп болаты шөміште құрамы: 50-53% SiO2; 28-32% СаО; 13-15% MgO; 2-5% Al2O3 жаңа қышқылды қожбен өңделді. Нәтижесінде құрамында 0,10-0,12% C, 0,04-0,07% Si бар болаттың оттегісі 0,014-0,017%-ға төмендеді. Сонымен, 08кп болатын қышқылды қожбен оттегісіздендіру арқылы 08 пс болатын алу мүмкінділігі жартылай өндірістік деңгейде іске асырылды.