рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Состав – структура – свойства цветных металлов и сплавов, полимерных материалов

Реферат Курсовая Конспект

Состав – структура – свойства цветных металлов и сплавов, полимерных материалов

Состав – структура – свойства цветных металлов и сплавов, полимерных материалов - раздел Промышленность, Учреждение Образования «Бе...

Учреждение образования

«Белорусский государственный

технологический университет»

Состав – структура – свойства цветных металлов и сплавов, полимерных материалов

Лабораторный практикум по курсу «Материаловедение

И технология конструкционных материалов» для студентов химических и технологических специальностей

Минск 2010 УДК 669.2/8.017:691.175УДК 669.2/8.017:691.175

ББК 34.23я73

© УО «Белорусский государственный технологический университет», 2010 © Вершина А. К., Свидунович Н. А., Куис Д. В., Пискунова О. Ю., 2010Лабораторная работа № 1

Исследование зависимостей «состав – структура – свойства» для сплавов на основе алюминия

Цель работы: изучение микроструктуры и свойств алюминия и его сплавов, установление связи между структурой, свойствами и диаграммой состояния,… Приборы и материалы: коллекция протравленных и не травленых микрошлифов… Задания: 1. Ознакомиться с микроструктурой и свойствами алюминия и его сплавов. 2. Изучить основные операции…Свойства алюминия

Наиболее характерные свойства чистого алюминия – небольшая плотность (g = 2,7) и низкая температура плавления (660°С). По сравнению с железом, у… Алюминий обладает высокой пластичностью и малой прочностью. Прокатанный и… sв = 58 МПа; s0,2 = 20 МПа; твердость НВ 25;Сплавы алюминия

А1 – Сu

Диаграмма состояния Al – Сu приведена на рис. 1.1. Диаграмма состояния двойного сплава, компоненты которого образуют между собой… Как видно из рис. 1.1, при комнатной температуре медь растворяется в алюминии в количестве около 0,2%, а максимальная…Влияние состава алюминиевых сплавов на процессы, происходящие при термической обработке

На рис. 1.9 приведены кривые, которые показывают, как изменяется твердость сплавов А1 – Сu в зависимости от содержания меди. Эффект старения, т. е.… Максимальное упрочнение при старении отмечается при содержании 6% Сu, что… Не только в системе А1 – Сu, но и при сплавлении с другими элементами (Mn, Li, Cu, Mg и др.) (рис. 1.10) алюминий…Сплавы системы А1 – Сu – Li и А1 – Mg – Li

Система А1 – Сu – Li – упрочнение тройных сплавов – может достигаться за счет одной из следующих фаз: Tв(Al15Cu8Li), T1(Al2CuLi) и T2 (AI6CuLi3). … Сплавы системы А1 – Mg – Li являются самыми легкими алюминиевыми сплавами, так…Сплавы системы А1 – Zn – Mg

Сплавы названной системы позволяют проводить глубокое легирование и получать большие пересыщения при закалке и наилучшие свойства после старения. … В табл. 1.1 указаны системы сплавов, фазы, растворимые при нагреве, т. е.…Фазы и зоны в алюминиевых сплавах

Al – Si

Кремний не образует химических соединений с алюминием. Растворимость алюминия в кремнии очень мала, поэтому можно считать, что в системе А1 – Si…Классификация алюминиевых сплавов

Технические алюминиевые сплавы подразделяют на две группы – применяемые в деформированном виде (прессованном, катаном, кованом) и в литом.

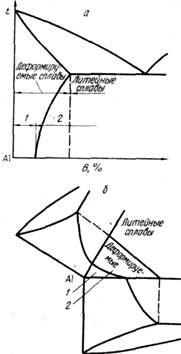

Границу между сплавами этих двух групп определяет предел насыщения твердого раствора при эвтектической температуре (рис. 1.12).

Изменение технологических свойств в сопоставлении с диаграммой состояния (рис. 1.13) показывает, что сплавы с содержанием компонента меньше предела растворимости при высокой температуре обладают наибольшей пластичностью и наименьшей прочностью, следовательно, хорошо подвергаются горячей обработке давлением.

|

|

| Рис. 1.12. Классификация алюминиевых сплавов по диаграмме состояния: а – двойная система; б – тройная система; 1 – сплавы, не упрочняемые термической обработкой; 2 – сплавы, упрочняемые термической обработкой | Рис. 1.13. Технологические свойства сплавов системы двух компонентов с ограниченной растворимостью: 1 – пластичность; 2 – прочность: I – рассеянные поры; II – сконцентрированные поры |

Наличие эвтектической структуры резко уменьшает пластичность, способность прессоваться, прокатываться, коваться и при некотором содержании эвтектики (обычно небольшом) такая обработка становится неосуществимой.

Наилучшую жидкотекучесть имеют металлы, кристаллизующиеся при постоянной температуре (чистые металлы, эвтектические сплавы). Во время перехода за предел растворимости при высокой температуре жидкотекучесть резко повышается.

Общий объем литейных пор плавно изменяется, но их размеры и распределение зависят от температурного интервала кристаллизации. При большом интервале литейные поры, как правило, мелки и распределены по всему сечению отливки. Плотность отливки будет мала, но по этой же причине небольшой будет и литейная усадка. Если температурный интервал кристаллизации равен нулю (чистые компоненты, эвтектика), образуется концентрированная усадочная раковина. Соответствующим изготовлением литников ее можно вывести в прибыль и таким образом получить отливку высокой плотности.

Концентрация компонентов в литейных сплавах должна превышать предельную растворимость при высокой температуре по двум причинам:

– во-первых, для создания прочности, достаточной для того, чтобы внутренние напряжения (естественные и неизбежные) у литой (неотожженной) детали не вызвали образования трещин;

– во-вторых, для повышения жидкотекучести.

Таким образом, на основе диаграммы состояния алюминиевые сплавы можно классифицировать на:

– литейные;

– деформируемые.

Вместе с тем литейные сплавы не должны содержать много эвтектики (более 15–20% по объему) из-за ухудшения механических и некоторых технологических свойств.

Все литейные сплавы могут упрочняться в результате термической обработки, но степень упрочнения тем меньше, чем больше литейный сплав легирован, т. е. чем больше в структуре эвтектики.

Деформируемые алюминиевые сплавы

Деформируемые сплавы подразделяют на упрочняемые и не упрочняемые термической обработкой. Теоретически границей между этими сплавами должен быть предел насыщения… Деление реальных сплавов на литейные и деформируемые по диаграмме равновесия все же несколько условно, так как в литом…Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой

К рассматриваемой группе сплавов относят сплавы систем А1 – Мn (сплавы АМц) и А1 – Mg (сплавы АМг). Они не упрочняются термической обработкой. Хотя система А1 – Мn (см. рис. 1.10) показывает переменную растворимость… Марганец, в отличие от остальных элементов, не только не ухудшает коррозионной стойкости алюминиевого сплава, но…Состав дюралюминия

Сплав Д16, так называемый супердюралюмин, содержит, по сравнению с нормальным дюралюминием, повышенное количество магния. В соответствии с этим… В табл. 1.3 приведены механические свойства указанных сплавов в разных…Механические свойства дюралюминия

Режимы термической обработки сплавов: – закалка с 495–505°С в воде для сплава Д1 и с 490–500°С в воде для сплава… – старение в обоих случаях при 20°С в течение 4 сут;Механические свойства (типичные) высокопрочных алюминиевых сплавов

Системы А1 – Zn – Mg – Сu

Высокое легирование снижает температуры начала плавления, поэтому используют более низкую температуру закалки по сравнению с такой для дюралюминия… 1) скорость охлаждения при закалке может быть уменьшена, что целесообразно,… Весьма хорошие результаты дает закалка названных сплавов в жидком азоте[2], при которой охлаждение происходит…Алюминиевые сплавы для поковок и штамповок

Кроме высоких механических свойств, от сплава требуется и хорошая пластичность в горячем состоянии. В таких случаях применяют или дюралюминий… Состав этих сплавов и типичные для них механические свойства приведены в табл.…Силумины и другие алюминиевые сплавы для фасонного литья

Под группойалюминиевых сплавов, называемых силуминами, подразумевают сплавы с большим содержанием кремния. Силумины – наиболее распространенные… Для получения плотной отливки применяют сплавы с узким интервалом… Эвтектика в системе Al – Si имеет сравнительно низкое содержание кремния, (11,7% Si, тогдакак эвтектика в системе А1 –…Химический состав (%) литейных алюминиевых сплавов

Таблица 1.8Механические свойства алюминиевых литейных сплавов

Применение литых сплавов для нагруженных деталей целесообразно лишь в том случае, когда сложная форма литой детали дает преимущество в массе по… Имеющаяся номенклатура сплавов позволяет выбрать для каждого конкретного…Жаропрочные алюминиевые сплавы

Есть детали, изготавливаемые отливкой или штамповкой из алюминиевых сплавов, которые работают при температурах порядка 200–300°С и даже 350°С… Применяемые для этих целей алюминиевые сплавы легируют такими элементами, как… Для получения необходимых свойств эти сплавы подвергают закалке (перевод избыточных фаз в твердый раствор) и затем…Механические свойства алюминиевых жаропрочных сплавов при повышенных температурах

Для поршневых сплавов важно иметь максимальную теплопроводность, минимальные коэффициент трения и плотность. Сплавы АК2 и АК4 имеют плотность 2,80… Литейным алюминиевым жаропрочным сплавом является сплав АЛ1 следующего…Задания и методические указания

1. Ознакомиться с микроструктурой и свойствами алюминия и его сплавов.

2. Изучить основные операции термической обработки алюминиевых сплавов.

3. Изучить влияние естественного старения на свойства и структуру алюминиевых сплавов.

4. Исследовать микроструктуру алюминия и его сплавов в металлографическом микроcкопе МИ-1, записать файлы изображения исследованных структур.

5. Составить отчет о проделанной работе (при составлении необходимо описать основные операции термической обработки алюминиевых сплавов, механизм естественного старения; начертить часть диаграмм состояния Al – Cu, Al – Si; зарисовать все просмотренные структуры с указанием названия структурных составляющих и марки сплавов).

Контрольные вопросы

1. Наиболее характерные свойства чистого алюминия.

2. Назовите отличительные механические свойства чистого алюминия. Какова их величина?

3. В какой решетке кристаллизуется алюминий?

4. Какова коррозионная стойкость алюминия, что ее обеспечивает?

5. Области применения чистого алюминия.

6. Назовите основной легирующий элемент, вводимый для

упрочнения алюминиевых сплавов.

7. Приведите диаграмму состояния Аl – Сu, назовите ее тип и фазовый состав.

8. Назовите пределы растворимости меди в Аl по диаграмме состояния Аl – Сu.

9. На чем основана упрочняющая термическая обработка в А1 – Сu сплавах?

10. Перечислите операции термической обработки алюминиевых сплавов. Какая операция особенно важна и почему?

11. Как определяют необходимую скорость охлаждения при закалке сплава А1 – Сu?

12. При какой температуре наблюдается максимальная скорость превращения при закалке алюминиевых сплавов?

13. Какой концентрации меди должен быть твердый раствор А1 – Сu сплава, чтобы он был пересыщенным и обеспечивал упрочнение при старении?

14. Какие виды старения происходят в А1 – Сu сплавах?

15. Опишите структуру А1 – Сu сплава в отожженном состоянии.

16. Опишите структуру А1 – Сu сплава в свежезакаленном состоянии.

17. Опишите структуру А1 – Сu сплава в естественно состаренном состоянии.

18. Как изменяется предел прочности в А1 – Сu сплавах после операций термической обработки?

19. Что такое инкубационный период в А1 – Сu сплавах и как он используется?

20. Как изменяется прочность дюралюминия при искусственном старении в зависимости от температуры?

21. Опишите процесс возврата А1 – Сu сплава к свежезакаленному состоянию.

22. Опишите процессы, которые протекают в А1 – Сu сплавах при старении.

23. Опишите процессы, которые протекают в А1 – Сu сплавах на первой зонной стадии старения.

24. Что такое зоны Гинье – Престона (зоны Г. – П.), как они влияют на прочность сплава?

25. Опишите процессы, которые протекают в А1 – Сu сплавах на фазовой стадии старения.

26. Опишите процессы, которые протекают в А1 – Сu сплавах на третьей стадии старения.

27. Расскажите о процессе старения, включающем стадии:

свежезакаленный сплав ® зоны Г. – П. (Г. – П.-1 – Г. – П.-2) ® q' ® q.

28. Диаграмма состояния А1 – Si.

29. Растворимость алюминия в кремнии, содержание Si в эвтектике.

30. Влияние модифицирования на кристаллизацию в системе Al – Si.

31. Микроструктура литейных сплавов алюминия – силуминов.

32. Классификация технических алюминиевых сплавов.

33. Чем определяется граница между деформированными и литыми алюминиевыми сплавами?

34. Как влияет термическая обработка на литейные алюминиевые сплавы?

35. Как изменяются технологические свойства сплавов системы двух компонентов с ограниченной растворимостью?

Лабораторная работа № 2

Исследование зависимостей

Состав – структура – свойства» для сплавов

На основе меди

Цель работы: изучение микроструктуры и свойств меди и ее сплавов, установление связи между структурой, свойствами и диаграммой состояния, области… Приборы и материалы: коллекция протравленных и не травленых микрошлифов меди и… Задания: 1. Ознакомиться с микроструктурой и свойствами меди и ее сплавов. 2. Изучить особенности диаграмм состояния…Свойства меди

Медь – металл красновато-розового цвета, имеющий кристаллическую ГЦК решетку с периодом а = 0,3608 нм, без полиморфных превращений. Медь менее… Медь обладает хорошей технологичностью. Она прокатывается в тонкие листы и… Медь характеризуется высокими теплопроводностью и электрической проводимостью, пластичностью и коррозионной стойкостью…Механические свойства технической меди M1

Отжиг для снятия наклепа проводят при 550–600°С в восстановительной атмосфере,… По электрической проводимости и теплопроводности медь занимает второе место после серебра. Она применяется для…Латуни

Медь с цинком образует a-твердый раствор с предельной концентрацией цинка 39% (рис. 2.2, а).

При большем содержании цинка образуется электронное соединение CuZn (b-фаза) с кристаллической решеткой ОЦК.

При 454–468°С (штриховая линия на диаграмме) наступает упорядочение b-фазы (b'-фаза), сопровождающееся значительным повышением ее твердости и хрупкости. В отличие от равновесного состояния,

b'-фаза появляется в структуре латуней при содержании цинка около 30%.

а б

Рис. 2.2. Диаграмма состояния системы Сu – Zn (а) и влияние цинка

на механические свойства латуней (б)

В соответствии с изменением структуры меняются механические свойства латуней (рис. 2.2, б):

– когда латунь имеет структуру a-твердого раствора, увеличение содержания цинка вызывает повышение ее прочности и пластичности;

– появление b'-фазы сопровождается резким снижением пластичности, прочность продолжает повышаться при увеличении цинка до 45%, пока латунь находится в двухфазном состоянии;

– переход латуни в однофазное состояние со структурой b'-фазы вызывает резкое снижение прочности.

Практическое значение имеют латуни, содержащие до 45% Zn.

Двойные латуни по структуре подразделяют на две группы:

1) однофазные со структурой a-твердого раствора (рис. 2.3, а);

Двухфазные со структурой a + b-фаз (рис. 2.3, б).

а б

Рис. 2.3. Микроструктуры латуней:

а – однофазной; б - двухфазной (темная – b-фаза, светлая – a-фаза)

В связи с высокой пластичностью однофазные латуни хорошо поддаются холодной пластической деформации, которая значительно повышает их прочность и твердость. Рекристаллизационный отжиг проводят при 600–700°С.

Сплавы с большим содержанием цинка отличаются высокой хрупкостью. Химический состав некоторых промышленных латуней и их механические свойства приведены в табл. 2.2, 2.3.

Таблица 2.2

Химический состав и механические свойства деформируемых латуней

после отжига

| Марка латуни | Сu | Прочих элементов | sв | s0,2 | d | y | KCU, МДж/м2 | НВ |

| % (мас.) | MПа | % | ||||||

| Л90 | 88–91 | 1,76 | ||||||

| Л68 | 67–70 | 1,68 | ||||||

| Л63 | 62–65 | 1,37 | ||||||

| Л60 | 59–62 | 0,78 | ||||||

| ЛА77-2 | 76–79 | 1,75–2,5 Аl | ||||||

| ЛАН59-3-2 | 57–60 | 2,5–3,5 Al | 0,5 | |||||

| 2–3 Ni | ||||||||

| ЛН65-5 | 64–67 | 5–6,5 Ni | ||||||

| ЛЖМц59-1-1 | 57–60 | 0,1–0,4 A1 | 1,18 | |||||

| 0,6–1,2 Fe | s | |||||||

| 0,5–0,8 Mn | ||||||||

| 0,3–0,7 Sn | ||||||||

| ЛМц58-2 | 57–60 | 1–2 Mn | 52,5 | |||||

| Л070-1 | 69–71 | 1–1,5 Sn | 0,6 | |||||

| ЛК80-3 | 79–81 | 2,5–4 Si | Si | 0,4 |

Таблица 2.3

Механические свойства и область применения

Примечание. Максимальные механические свойства обеспечивают литье в кокиль, центробежное литье; минимальные – литье в песчаную форму. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и…Бронзы

Оловянные бронзы

Сплавы этой системы характеризует склонность к неравновесной кристаллизации, в результате чего в реальных условиях охлаждения значительно сужается… Двойные оловянные бронзы применяют редко, так как они дороги. Широкий… Оловянные бронзы легируют Zn, Pb, Ni, P.Химический состав и механические свойства оловянных бронз

Алюминиевые бронзы Алюминиевые бронзы отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Их преимущества…Задание и методические указания

1. Ознакомиться с микроструктурой и свойствами меди и ее сплавов.

2. Изучить особенности диаграмм состояния меди и ее сплавов.

3. Установить связь между структурой, свойствами и диаграммами состояния.

4. Изучить операции термической обработки меди и ее сплавов.

5. Изучить влияние легирования на свойства и структуру сплавов меди.

6. Просмотреть представленные микрошлифы латуней и бронз.

7. Определить области применения меди и ее сплавов.

8. Составить отчет о проделанной работе.

При составлении отчета необходимо описать микроструктуру и свойства меди и ее сплавов, привести диаграммы состояния латуней и бронз, определить связь между структурой, свойствами и диаграммами состояния, описать влияние легирования на свойства и структуру сплавов меди. Указать на чем основано получение высоких свойств сплавов меди. Когда возможно проведение термической обработки, зарисовать все просмотренные структуры с указанием названия структурных составляющих и марки сплавов.

Контрольные вопросы

1. Наиболее характерные свойства чистой меди. Механические свойства чистой меди, технической меди M1.

2. В какой решетке кристаллизуется медь.

3. Какова коррозионная стойкость меди?

4. Как различают марки меди в зависимости от содержания примесей?

5. В чем выражается вредное влияние висмута, свинца?

6. Как влияет холодная пластическая деформация на прочностные характеристики меди?

7. Как и почему вызывается «красноломкость» меди?

8. Чем вызывается «водородная болезнь» в меди и к чему она приводит?

9. Области применения чистой меди.

10. Дайте характеристику электрической проводимости и теплопроводности меди.

11. Назовите основные легирующие элементы медных сплавов.

12. Приведите график влияния легирующих элементов на твердость меди.

13. Как подразделяют медные сплавы по технологическим свойствам?

14. Как подразделяют медные сплавы по способности упрочняться с помощью термической обработки?

15. Как подразделяют медные сплавы по химическому составу?

16. Как маркируют медные сплавы, приведите примеры.

17. Приведите диаграмму состояния Сu – Zn (до 50% Zn), равновесный фазовый состав и пределы растворимости Zn в Сu.

18. Влияние цинка на структуру и механические свойства латуней.

19. На чем основана упрочняющая термическая обработка в Сu – Zn и в Сu – Sn сплавах.

20. Приведите диаграмму состояния Сu – Sn (до 15% Sn).

21. Назовите тип диаграммы состояния Сu – Sn (до 15% Sn), фазовый состав и пределы растворимости Sn в Сu.

22. Как упрочняются медные сплавы.

23. На какие две группы подразделяют двойные латуни по структуре?

24. Какие виды старения происходят в Сu сплавах?

25. Опишите структуру Сu – Zn сплава в отожженном состоянии

26. Опишите структуру Сu – Sn сплава в отожженном состоянии.

27. Что такое латунь?

28. Что такое бронза?

29. Как влияют примеси на твердость и пластичность латуней?

30. Какие примеси вызывают красноломкость в однофазных латунях?

31. В каком виде выпускают однофазные латуни?

32. Какие примеси вызывают образование легкоплавких эвтектик и как они влияют на прочность медных сплавов?

33. Как используется хорошая пластичность в закаленном состоянии в алюминиевых латунях?

34. К чему приводит склонность к неравновесной кристаллизации сплавов системы Сu – Sn?

35. Как используют оловянные бронзы, имеющие самую низшую линейную усадку среди медных сплавов?

36. Какими свойствами обладают деформируемые бронзы?

37. Дайте характеристику алюминиевым бронзам.

38. Дайте характеристику кремнистым бронзам.

39. Дайте характеристику бериллиевым бронзам.

Лабораторная работа № 3

Исследование зависимостей «состав-структура-свойства» для полимерных материалов

Цель работы: пластмассы, виды, классификация, исследование некоторых физико-механических свойств пластмасс, приобретение практических навыков… Материалы и оборудование: коллекция пластмассовых деталей и образцов;… Задание. 1. Выполнить лабораторные испытания и определить физико-механические свойства полиэтилена (ПЭВД и ПЭНД) с…Общие сведения

Пластические массы (пластики, пластмассы) – важные конструкционные материалы, широко применяемые в машиностроении, электро- и радиотехнике, строительстве и других отраслях народного хозяйства.

Незначительная трудоемкость изготовления пластмассовых деталей (по сравнению с металлическими), их малая себестоимость, технологичность (легко формуются, склеиваются, свариваются, обрабатываются резанием), специфические физико-механические свойства обусловливают эффективность применения и зачастую незаменимость пластмасс в машиностроении.

Основными достоинствами пластмасс являются: малая плотность и возможность ее изменения, хорошие тепло-, электро- и звукоизоляционные характеристики, высокая химическая стойкость в ряде сред и неподверженность коррозии, высокие оптические свойства (бесцветность и прозрачность органических стекол), хорошие фрикционные и антифрикционные свойства, достаточно высокая прочность (прочность некоторых пластиков сопоставима с прочностью стали), хорошие декоративные свойства, бесшумность в работе (применительно к зубчатым передачам) и некоторые другие. Недостатки пластмасс – невысокая теплостойкость, низкие ударная вязкость и модуль упругости, склонность некоторых пластмасс к старению.

Пластмассы – это материалы на основе природных, а чаще всего искусственных (синтетических) полимеров, которые под действием нагревания и давления способны формоваться в изделия заданной формы и затем устойчиво сохранять ее. Кроме основного компонента – связующего вещества, в состав пластмасс могут входить наполнители, пластификаторы, отвердители, красители, стабилизаторы, порообразователи, ингибиторы и некоторые другие добавки. Соотношение названных компонентов в пластмассах может быть, например, таким (массовая доля): связующее вещество – 30–60%, наполнители – 40–65, пластификаторы – около 1, красители – 1–1,5 смазывающие вещества – 1–2%.

Связующие вещества, от которых в наибольшей степени зависят свойства пластмасс – это природные или синтетические полимеры. Под полимерами понимают высокомолекулярные вещества, молекулы которых (макромолекулы) состоят из многочисленных элементарных звеньев (мономеров). Молекулярная масса их может составлять от 5000 до 1 000 000.

Природные полимеры – белки и нуклеиновые кислоты, из которых построены клетки живых организмов, природные смолы (янтарь, копал, шеллак), натуральный каучук, целлюлоза, слюда, асбест, природный графит и др.

Синтетические полимеры – это полиэтилен, полипропилен, полистирол, поливинилхлорид, полиамиды, поликарбонаты, фторопласты, фенопласты, полиметилметакрилат, фенолоформальдегидные смолы, эпоксидные смолы и др.

В отдельных случаях пластмасса, например полиэтилен, может целиком состоять из связующего вещества – полимера. Полимеры, преимущественно синтетические, получаемые химическим синтезом простых органических веществ (мономеров) в макромолекулы методами полимеризации или поликонденсации, являются основой не только пластмасс, но и резины, химических волокон, лаков, красок, клеев и т. д. Так, полиэтилен синтезируют путем полимеризации газа – этилена, получаемого из природного газа или нефтепродуктов. Макромолекулы полимера представляют собой цепочки из звеньев мономера, атомы в которых связаны прочной химической (ковалентной) связью.

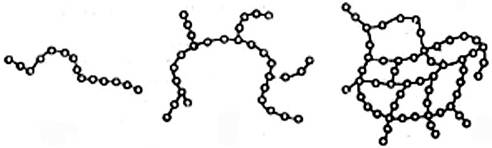

Различие структур макромолекул (линейные, разветвленные, сетчатые – рис. 3.1) обусловливает неодинаковость свойств полимеров. Так, линейные (полиэтилены, полиамиды и др.) и разветвленные (полиизобутилем и др.) полимеры характеризуются способностью образовывать анизотропные волокна и пленки и находиться в высокоэластичном состоянии; редкосетчатые полимеры (резины) обладают упругостью, густосетчатые (смолы) – хрупкие.

По фазовому состоянию полимеры могут быть аморфными или кристаллическими. В большинстве случаев реальные полимеры содержат аморфную и кристаллическую фазы. Содержание в полимере (в процентах) веществ в кристаллическом состоянии называют степенью кристалличности. На рис. 3.2 приведены примеры расположения макромолекул в линейных полимерах.

Кристаллическую структуру имеют полимеры с макромолекулами строго регулярной линейной или редкосетчатой формы. Кристаллические полимеры имеют более высокие теплостойкость и механические свойства.

По полярности различают неполярные (например, полиэтилен, полипропилен, фторопласт-4) и полярные (например, поливинилхлорид) полимеры.

Неполярные полимеры в отличие от полярных обладают более высокими морозостойкостью и диэлектрическими свойствами.

а б в

Рис. 3.1. Форма строения макромолекул полимеров:

а – линейная; б – разветвленная; в – сетчатая (схемы)

а б в

Рис. 3.2. Состояние макромолекул линейных полимеров:

а – аморфное беспорядочное; б – аморфное ориентированное;

в – кристаллическое (схемы)

В зависимости от поведения при нагреве различают термопластичные (термопласты) и термореактивные (реактопласты) полимеры. Соответственно называют и пластмассы на основе этих связующих веществ.

Термопластичными называют полимеры или пластмассы, которые с повышением температуры размягчаются, плавятся, при формовании не претерпевают никаких химических изменений, по мере охлаждения затвердевают и сохраняют способность пластически деформироваться при повторном нагреве. Такие полимеры (полиэтилен, полистирол, капрон и др.) имеют линейную или разветвленную структуру макромолекул.

Термореактивные полимеры и пластмассы при нагреве и формовании претерпевают существенные химические изменения, затвердевают и, теряя способность пластически деформироваться, остаются твердыми. Линейная структура таких полимеров при нагреве преобразуется в пространственную.

Физико-механические свойства полимеров зависят как от их структуры, температуры, так и от физического состояния.

Из-за высокой молекулярной массы полимеры не способны образовывать низковязкие жидкости или переходить в газообразное состояние, они могут находиться в одном из трех физических состояний – стеклообразном, высокоэластическом и вязкотекучем.

Полимеры в стеклообразном состоянии характеризуются пространственной структурой макромолекул, отличаются твердостью и аморфностью. Атомы находятся в равновесном положении, и макромолекулы не перемещаются.

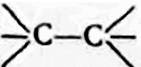

Высокоэластическое состояние макромолекул характерно для высокополимеров и выражается в их способности к большим обратимым изменениям формы при небольших нагрузках. Атомы колеблются, а макромолекулы способны изгибаться. Макромолекулы в целом не перемещаются, но их отдельные сегменты подвижны за счет вращения групп атомов вокруг связи:

в мономерных звеньях цепи.

в мономерных звеньях цепи.

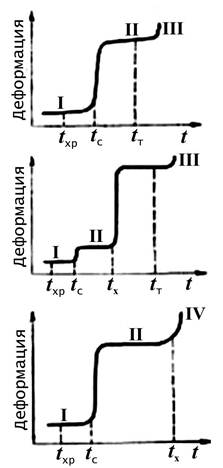

Полимеры в вязкотекучем состоянии (линейные или разветвленные) отличаются от жидких веществ большей вязкостью. При этом подвижной является вся макромолекула. На рис. 3.3 приведены зависимости степени деформации полимеров с различной структурой от температуры их нагрева (термомеханические кривые).

|

|

|

Рис. 3.3. Термомеханические кривые для полимеров:

а – аморфного; б – кристаллического;

в – редкосетчатого для различных состояний:

I – стеклообразного; II – высокоэластичного; III – вязкотекучего;

IV – химического разложения

По этим кривым можно судить о характере изменения механических и технологических свойств полимеров при различных температурах. Так, полимеры или пластмассы на их основе эксплуатируются при температурах ниже температуры стеклования tc, когда они находятся в твердом состоянии. Формование изделий из полимеров или пластмасс ведут в области их вязкотекучего состояния. Температура tхр (ниже tc) соответствует переходу полимеров в хрупкое состояние (для полистирола tс=100°С и tхр = 90°С, для полиметил-метакрилата tс = 100оС и tхр = 10°С). В кристаллизующихся полимерах при температуре tк их кристаллическая часть плавится и далее, от tк до tт, полимер находится в высокоэластичном состоянии. Свыше температур tт аморфные кристаллизующиеся полимеры переходят в вязкотекучее состояние.

Для редкосетчатых полимеров температура tx – начало химического разложения полимера.

Зависимость степени деформации кристаллических полимеров (полиэтилен, полиамиды, полиэтилентерефталат и др.) от напряжения выражается линией, состоящей из трех участков (рис. 3.4). Первоначально (участок /) удлинение прямо пропорционально усилию. По достижении некоторого усилия (точка А) удлинение полимера увеличивается при неизменном усилии (участок //). Это вызвано резким местным сужением образца, образованием «шейки», распространяющейся на всю его длину. Затем наблюдается растяжение тонкого, но ориентированного образца вплоть до разрыва (участок ///). Деформация полимера зависит также от скорости и температуры нагружения.

На рис. 3.5 приведены диаграммы растяжения термопластов – вязких аморфных и кристаллических, хрупких с ориентированными молекулами.

Недостаток полимеров, а, следовательно, и пластмасс, – склонность к старению, т. е. самопроизвольному необратимому изменению важнейших характеристик при эксплуатации и хранении.

Рис. 3.4. Зависимость удлинения от усилия при деформации

кристаллического полимера

а б

Рис. 3.5. Диаграммы растяжения пластмасс:

а – вязкие аморфные и кристаллические термопласты;

б – хрупкие термопласты; термопласты с молекулами, ориентированными вдоль направления растяжения, и реактопласты; заштрихованная область – допустимые нагрузки и удлинения

Важным компонентом пластмасс являются наполнители. Они повышают механическую прочность пластмасс, уменьшают их усадку при формовании изделий, влияют на вязкость, водостойкость пластмасс, придают им специальные свойства, (фрикционные, антифрикционные и др.).

Наполнители могут быть органическими или минеральными в виде порошков, волокон, листов (сажа, древесная мука, сульфидная целлюлоза, асбест, тальк, очесы хлопка или льна, стекловолокно, бумага, ткани, древесный шпон и др.).

Органические наполнители повышают прочность, снижают хрупкость, но ухудшают термо- и водостойкость пластмасс.

Минеральные наполнители повышают прочность, водостойкость, химическую стойкость, тепло- и электроизоляционные свойства пластмасс, но часто повышают и их хрупкость и плотность.

В зависимости от вида наполнителя различают:

– порошковые (карболиты),

– волокнистые (волокниты),

– слоистые (содержащие листовые наполнители) и некоторые другие пластмассы.

Пластификаторы способствуют повышению пластичности пластмасс или расширению температурного интервала их вязкотекучего состояния. В качестве пластификаторов широко используют органические вещества с высокой температурой кипения и низкой температурой замерзания (стеарин, дибутилфталат, олеиновую кислоту и др.).

Отвердители (различные амины), или катализаторы (перекисные соединения) вводят в термореактивные пластмассы для ускорения процессов отверждения пластмасс.

Красители органического или минерального происхождения придают пластмассам желаемый цвет.

Стабилизаторы, например сажа, препятствуют старению полимерных материалов.

Порообразователи, переходя при формовании в газообразное состояние, способствуют образованию пор в таких пластмассах, как пенополистирол, пенополивинил-хлорид, поролон, пенополиуретан и др.

Смазывающие вещества вводят для уменыпепия при-липаемости пластмассовых изделий к металлическим частям пресс-формы.

Кроме названных, в пластмассы вводятся с различными целями и другие добавки.

Краткая характеристика свойств и областей применения некоторых пластмасс

– неполярные: полиолефины (полиэтилен, полипропилен и полиизобутилен), полистирол, фторопласт-4; – полярные: полиметил-метакрилат, поливинилхлорид, полиамиды и др. Полиэтилен – кристаллизующийся полимер, который производят полимеризацией этилена (СН2 = СН2). Различают полиэтилен…Некоторые физико-механические свойства пластмасс

Задание

1. Выполнить лабораторные испытания и определить следующие характеристики полиэтилена (ПЭВД и ПЭНД) с разной степенью кристалличности, или оргстекла, винипласта, фторопласта, текстолита:

а) провести испытание на растяжение и определить sпц, sт, sв;

б) определить твердость по Бринеллю;

в) определить ударную вязкость;

г) оценить на примере полиэтилена влияние степени кристалличности на свойства термопластов;

д) сравнить изученные физико-механические свойства пластмасс со свойствами металлов, приведенными в справочнике.

2. Сделать выводы и написать отчет по работе в соответствии с заданиями.

Для определения названных свойств пластмасс необходимы специальные твердомеры с нагрузкой 250, 750 и 2550 Н, разрывная машина с усилием не более 50 кН, маятниковый копер.

Контрольные вопросы

1. Положительные качества и области применения пластических масс.

2. Основные достоинства и недостатки пластмасс.

3. Основные компоненты пластмасс, их соотношение.

4. Связующие вещества – природные и синтетические полимеры.

5. Форма строения структур макромолекул полимеров.

6. Аморфные и кристаллические полимеры, аморфность и кристалличность реальных полимеров.

7. Фазовое состояние полимеров. Что такое степень кристалличности полимеров?

8. Какие полимеры имеют более высокие теплостойкость и механические свойства?

9. Термопластичные полимеры или пластмассы.

10. Термореактивные полимеры и пластмассы.

11. От каких факторов зависят физико-механические свойства полимеров.

12. Стеклообразное состояние полимеров и свойства.

13. Высокоэластическое состояние полимеров и свойства.

14. Полимеры в вязкотекучем состоянии и свойства.

15. Термомеханические кривые для полимеров.

16. Зависимость степени деформации кристаллических полимеров от напряжения.

17. Главный недостаток полимеров – склонность к старению.

18. Важный компонент пластмасс – наполнители, виды наполнителей.

19. Диаграммы растяжения пластмасс.

20. Краткая характеристика свойств и областей применения некоторых пластмасс.

21. Виды испытаний физико-механических свойств пластмасс.

Учебное издание

|

ВершинаАлексей Константинович,

СвидуновичНиколай Александрович,

КуисДмитрий Валерьевич,

ПискуноваОльга Юрьевна

Состав-структура-свойства

цветных металлов и сплавов,

Полимерных материалов

Лабораторный практикум Редактор– Конец работы –

Используемые теги: состав, структура, Свойства, цветных, металлов, сплавов, полимерных, материалов0.106

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Состав – структура – свойства цветных металлов и сплавов, полимерных материалов

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов