рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Цементация

Реферат Курсовая Конспект

Цементация

Цементация - раздел Промышленность, Диаграмма состояния железоуглеродистых сплавов Цементацией Называется Процесс Насыщения Поверхностного Слоя Стали Углеродом ...

Цементацией называется процесс насыщения поверхностного слоя стали углеродом с целью повышения работоспособности деталей металлургических машин (всевозможные шестерни, зубчатые муфты и втулки, пальцы), испытывающих в процессе эксплуатации статические, динамические и переменные нагрузки и подверженных изнашиванию. При этом изделия, состоящие из низкоуглеродистых сталей (0,10 - 0,25% С), нагревают в среде, содержащей углерод. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

На цементацию детали поступают после механической обработки нередко с припуском на шлифование 0,05 - 0,10 мм. Во многих случаях науглероживанию подвергается только часть детали, тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02 - 0,04 мм), которую наносят электролитическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, и др.

Цементацию проводят в твердом, газообразном и жидком карбюризаторах.

При науглероживании твердым карбюризатором в данном качестве применяется древесный уголь (дубовый или березовый) в зернах 3,5 – 10,0 мм. Для ускорения процесса цементации добавляют активирующие добавки - углекислый барий (ВаСО3) и кальцинированную соду – углекислый натрий (Na2CO3) в количестве 10 – 40 % от массы угля. Широко применяемый карбюризатор состоит из древесного угля, 20 – 25 % ВаСО3 и до 3,5 % СаСО3. Рабочую смесь для цементации составляют из 25 – 35 % свежего карбюризатора и 65 – 75 % отработанного; содержание карбоната бария в такой смеси колеблется в интервале 5 – 7 %.

Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или реже литые чугунные прямоугольной или цилиндрической формы. При упаковке на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20 – 30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10 – 15 мм. Слой изделий засыпают карбюризатором, который хорошо трамбуют. Так поступают по всей высоте ящика. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35 – 40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка разведенных на воде до тестообразного состояния. После этого ящик помещают в печь. Смесь нагревают до 900 – 950°С. Продолжительность выдержки при рабочей температуре зависит от требуемой толщины слоя и размеров ящика. Для получения пласта глубиной 0,7 - 1,5 мм выдержка составляет 6 – 15 ч. После цементации ящики охлаждают на воздухе до 400 – 500°С и затем раскрывают.

В основе данного процесса лежат следующие химические превращения. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя СО. При этом угарный газ в присутствии железа разлагается по уравнению

2СО ® СО2 + Cат.

Углерод, выделяющийся в результате этой реакции, в момент его образования является атомарным и диффундирует в аустенит: Сат ® Fg ® Fg(С) - аустенит. Добавление углекислых солей сильно активизирует карбюризатор, обогащая атмосферу в цементационном ящике оксидом углерода (СО), при протекания реакции:

ВаСО3 + С ® ВаО + 2СО

Процесс твердого науглероживания имеет ряд недостатков: большое время (много вспомогательных операций), трудно поддается автоматизации и контролю; требуется большое количество обслуживающего персонала; оборудование очень громоздкое.

Наиболее распространенным способом является газовое науглероживание, имеющее ряд преимуществ. В ходе него можно точно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка изделий. При нем детали нагревают в атмосфере углеродсодержащих газов. Для этого используют природные или искусственные газы. Метан - более активный карбюризатор.

Основной реакцией, обеспечивающей науглероживание при газовой цементации, является диссоциация оксида углерода, образующегося в процессе окисления углеводородных газов, и диффузия формирующегося атомарного углерода в аустенит по вышеуказанным реакциям.

Газовую цементацию часто выполняют в безмуфельных или муфельных печах непрерывного действия, а также в шахтных печах периодического действия. При проведении процесса в них для науглероживания применяют керосин, спирты и т. д., каплями подаваемые в печь. Высокая термическая устойчивость и хорошая испаряемость жидких углеводородов позволяют в одном рабочем пространстве совместить получение газа и процесс цементации.

В печах непрерывного действия применяют эндотермическую контролируемую атмосферу, в которую добавляют до 5 % природного газа. Основное ее преимущество - возможность автоматически регулировать углеродный потенциал. Под ним понимают науглероживающую способность атмосферы, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Для сокращения длительности процесса широко используют газовую цементацию, при которой углеродный потенциал эндотермической атмосферы вначале поддерживают высоким, обеспечивающим получение в поверхностной зоне стали 1,2 - 1,3 % С, а затем его снижают до 0,8 % С.

Процессы выполняют при 930 – 950°С. При этом сталь имеет структуру аустенита растворяющего до 2% С. Глубина цементованного слоя зависит не только от температуры, но и времени выдержки. Обычно для получения слоя толщиной 1,0 - 1,5 мм, процесс осуществляют за 8 - 12 часов.

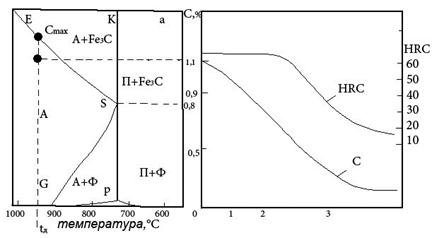

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали (рис.42).

За эффективную толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) областей - до 0,40 - 0,45 % С или после закалки толщину до твердости HRC 50 или НV 500 - 600.

Рис. 42 Изменение концентрации углерода и твердости поверхности стали

Глубиной цементации условно считают расстояние от поверхности изделия до половины зоны, где в структуре наряду с перлитом имеется примерно такое же количество феррита. Толщина цементованного слоя составляет 1 - 2 мм, но может быть и больше. Степень цементации - это среднее содержание углерода в поверхностном слое (обычно не более 1,2 % С).

В связи с этим после медленного охлаждения в структуре науглероженного слоя можно различить (от поверхности к сердцевине) три зоны (pиc.43 ): заэвтектоидную (а), состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную (б) из одного пластинчатого перлита и доэвтектоидную (в) из перлита и феррита.

а б в

Рис. 43 Микроструктура поверхности детали поле цементации

После цементации изделия приобретают мелкозернистую структуру заэвтектоидной стали, состоящей из перлита и вторичного цементита. Однако непосредственно по окончании процесса науглероживания детали не получают требуемых свойств. Это достигается термической обработкой. Схемы различных вариантов термообработки приведены на рис.44.

После цементации изделия подвергают закалке с отпуском. Это обеспечивает получение в поверхностном слое изделий высокой твердости при сохранении мягкой вязкой сердцевины, возникновение напряжений сжатия, увеличивающих предел выносливости и долговечность деталей.

В ходе последующей ТО можно исправить структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающееся во время длительной выдержки при высокой температуре цементации. Можно также получить большую твердость в науглероженной поверхности и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое, которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации.

По окончании газовой цементации используют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840 –860°С. Такая обработка не исправляет структуры науглероженного слоя и сердцевины и не приводит к измельчению зерна. Поэтому она применима только к наследственно мелкозернистой стали. Для уменьшения деформации цементованных изделий используют ступенчатую закалку в горячем масле 160 - 180 °С.

Иногда термическая обработка состоит из двойной закалки и отпуска. Первую закалку (или нормализацию) с нагревом до 880 – 900°С назначают для исправления структуры сердцевины. Кроме того, при нагреве в поверхностном слое в аустените растворяется цементитная сетка, которая при быстром охлаждении вновь не образуется. Вторую закалку проводят с разогревом до 760 – 780°С для устранения перегрева цементованного слоя и придания ему высокой твердости. Недостаток такой термической обработки заключается в большом объеме технологического процесса, повышенном короблении, возникающем в изделиях сложной формы, и возможности окисления и обезуглероживания.

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160 – 180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит.

Рис. 44 Схемы возможных вариантов термообработки после цементации

Твердость поверхностного слоя для углеродистой стали составляет HRC 60 - 64, а для легированной HRC 58 - 61; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

В результате термической обработки поверхностный слой приобретает структуру мартенсита или мартенсита с небольшим количеством остаточного аустенита и избыточных карбидов (рис.45).

Сердцевина деталей из углеродистой стали имеет структуру сорбита, а из легированных – бейнита или низкоуглеродистого мартенсита. Низкоуглеродистый мартенсит обеспечивает повышенную прочность и достаточную вязкость сердцевины. Твердость сердцевины обычно составляет HRC 30 - 40.

Рис. 45 Микроструктура поверхности детали поле цементации и термообработки

– Конец работы –

Эта тема принадлежит разделу:

Диаграмма состояния железоуглеродистых сплавов

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ... ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ... САМАРСКИЙ ГОСУДАРСТВВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Цементация

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов