рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Краткие теоретические сведения

Реферат Курсовая Конспект

Краткие теоретические сведения

Краткие теоретические сведения - раздел Промышленность, Алюминий и его сплавы. Медь и ее сплавы. Антифрикционные (подшипниковые) сплавы 1.1.1. Алюминий. Состав, Структура, Свойства ...

1.1.1. Алюминий. Состав, структура, свойства

Алюминий — серебристо-белый металл с плотностью 2700 кг/м3; температура плавления 660°С, имеет гранецентрированную кубическую решетку (ГЦК), полиморфизмом не обладает. Электро- и теплопроводность его высокие (ρ = 2,8∙10–8 Ом∙м – 65% от электропроводности меди). Обладает высокой коррозионной стойкостью за счет образования на поверхности защитной оксидной плёнки Al2O3, хорошо сваривается, легко деформируется в холодном состоянии, плохо обрабатывается на металлорежущих станках и имеет низкие литейные свойства (большая усадка — 6%). Отличается низкой прочностью (σв = 60 МПа) и твёрдостью (НВ 250 МПа), пластичен (δ = 40%). При холодной пластической деформации значительно наклёпывается (σв = 180 МПа, δ = 1,5%, НВ = 450 МПа). Отжиг для снятия наклёпа и восстановления пластичности проводится при температуре 350°С.

В зависимости от содержания примесей (железо, кремний, медь, марганец, цинк, титан) различают алюминий особой, высокой и технической чистоты Первичный алюминий (ГОСТ 11069–74) маркируется буквой «А», после которой указывается только дробная часть содержания основного металла в весовых % после запятой числа «99»: особой чистоты (осч) – А999; высокой чистоты (вч) – А995, А99, А97, А95 и технически чистый – А85, А8, А7, А7Е, А5, А5Е, А0. Если в конце марки стоит буква Е – металл предназначен для получения проволоки, если стоит буква Р – рафинированный. Например, А995 – первичный алюминий с содержанием основного металла 99,995 %.; А7Е – первичный алюминий с содержанием основного металла 99,7 % для проволоки.

Деформируемый алюминий технической чистоты маркируется (ГОСТ 4784–74) буквами АД (алюминий деформируемый) и порядковым номером: АД00, АД0, АД1, АДШ (Ш – металл для изготовления пищевой посуды).

1.1.2. Сплавы алюминия

Они классифицируются по технологии изготовления изделий: деформируемые, литейные и спеченные (порошковые). Деформируемые и литейные сплавы делятся на неупрочняемые термической обработкой и упрочняемые термической обрабткой.

1.1.2.1 Деформируемые коррозионностойкие сплавы, неупрочняемые термической обработкой, – сплавы алюминия с марганцем (АМц) и с магнием (АМг). Они хорошо свариваются, а структура твердого раствора обеспечивает им высокую пластичность (легко обрабатываются давлением в холодном состоянии).

Сплав АМц (1,0—1,6% Мn; 1,8— 6,8% Mg) превосходит чистый алюминий по прочности и коррозионной стойкости. Магний значительно повышает прочность, не снижая пластичности. Структура его состоит из α-твёрдого раствора и вторичных выделений фазы (Мn, Fе)Аl6, которая не растворяется в алюминии, поэтому эти сплавы не упрочняются термической обработкой. В отожженном состоянии обладают высокой пластичностью, сплав АМц-М: (δ = 18 – 22%) и низкой прочностью (σв = 130 МПа), а нагартованный АМц-Н: δ = 2 %; σв = 200 МПа.

Сплавы типа АМг относятся к системе Аļ-Мg. Их маркируют содержанием магния в весовых % после букв АМг, Например, алюминиевый сплав АМг2 (ГОСТ 4784–74) – алюминиевый сплав с содержанием 2 % магния. Магний образует с алюминием α-твёрдый раствор и труднорастворимую фазу Мg2Аļ3. Сплав АМг в отожженном состоянии имеет σв = 190 МПа, δ = 23%.

Сплавы типа АМц и АМг упрочняют с помощью пластической деформации и используют в нагартованном АМц-Н (80% наклёпа) и полунагартованном АМц-П (40% наклёпа) состояниях. Применение наклёпа ограниченно из-за резкого снижения пластичности, поэтому в большинстве случаев их используют в отожженном состоянии. Температура отжига – 350 – 420°С. Их используют при изготовлении бензо- и маслопроводов, ёмкостей для жидкостей, в авиа- и судостроении, в строительстве (витражи, двери, оконные рамы) и для изделий, получаемых прессованием и глубокой вытяжкой при штамповке из листового материала.

1.1.2.2 Деформируемые алюминиевые сплавы, упрочняемые термической обработкой. Деформируемые сплавы, упрочняемые термической обработкой, – сплавы, в состав которых входят медь, магний, цинк, марганец, кремний и др. Эти элементы образуют с алюминием твердые растворы переменной растворимости, зависящей от температуры, и ряд химических соединений (CuА12; Al2CuMg; Mg2Si и др.), что позволяет упрочнять такие сплавы термической обработкой – закалкой и последующим старением (дисперсионным твердением).

Целью закалки является получение структуры однородного пересыщенного твердого раствора. Нагрев для закалки ведут до температуры, при которой избыточные фазы растворяются в алюминии. После выдержки охлаждением в воде фиксируется структура пересыщенного твердого раствора.

Старение – распад пересыщенного твердого раствора с выделением избыточных фаз и упрочнением сплава. Старение при комнатной температуре называют естественным, с нагревом – искусственным. Существует «инкубационный» период, при котором в течение 1 – 2 часов после закалки нет заметного, упрочнения и повышения твердости. Сплав сохраняет пластичность, позволяющую подвергнуть его холодной обработке давлением (правку, гибку, клёпку и т. п.).

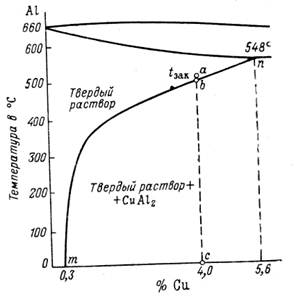

Медь – основной компонент в сплавах этой группы. Поэтому для обоснования температуры нагрева под закалку сплава, соответствующего дуралюмину (~4% меди), можно в первом приближении воспользоваться диаграммой состояния А1 – Cu, часть которой изображена на рис.1.

Рис. 1 Выбор температуры нагрева под закалку дюралюмина (4 % Cu)

|

На этой диаграмме данный сплав представлен вертикалью аЬс. Растворимость меди в алюминии переменная: от 0,3 (20°С) до 5, 65 % (548°С), а ее содержание в сплавах – 2,5 – 4,5 %. Следовательно, структура таких сплавов в отожженном или литом состоянии α-твёрдый раствор замещения меди в алюминии и крупные кристаллы CuА12. Нормальная температура нагрева под закалку определяется точкой а (490 – 500 °С), при которой сплав приобретает строение однородного твердого раствора и максимальную пластичность, сохраняемую в течение 3 – 5 часов. Недогрев до этой температуры связан с нежелательным сохранением в структуре нерастворившихся частиц CuА12; перегрев выше точки а является еще более вредным, так как сопровождается ростом зерен твердого раствора (перегрев) и даже окислением их границ (пережог), что резко увеличивает хрупкость сплава.

После закалки при естественном старении, (ниже 100° С) атомы меди перемещаются в решетке пересыщенного твердого раствора и собираются в пластинчатые образования толщиной 1 – 2 атомных слоя (0,5 – 1,0 нм) – зоны Гинье-Престона (ГП-1). Эти зоны равномерно распределены в каждом кристалле твердого раствора и в прилегающих областях вызывают сильное искажение его кристаллической решетки, что является причиной упрочнения сплава. По истечении 4 – 7 суток старение заканчивается, при этом распада твердого раствора и образование новых фаз не происходит – «зонное» старение. Сплав приобретает максимальную прочность, которая в дальнейшем постоянна.

С повышением температуры (100—150° С) при искусственном старении ускоряются процессы диффузии, зоны ГП укрупняются (1,0 – 4,0 нм), и в них увеличивается концентрация меди (образование зон ГП-2). Нагрев до 150—200°С и выдержка в несколько часов приводят к возникновению в местах зон ГП мелкодисперсных частиц СиА12, не отделившихся от кристаллической решетки твердого раствора. Повышение температуры до 200—250° С вызывает отделение и укрупнение (коагуляцию) этих частиц. Искусственное старение связано с распадом пересыщенного твердого раствора и образованием избыточных фаз — «фазовое» старение.

При более высоких температурах старения, в процессе коагуляции образовавшихся фаз, прочность и твердость сначала возрастают, достигают максимальных значений, а затем снижаются. Такое старение, вызывающее разупрочнение сплавов, называют коагуляционным – «перестариванием».

После естественного старения сплавы имеют высокую коррозионную стойкость и низкую чувствительность к хрупкому разрушению. После искусственного старения у большинства сплавов ударная вязкость (сопротивление хрупкому разрушению) и коррозии под напряжением снижаются при возрастании предела прочности.

Если сплав после естественного старения кратковременно нагреть до 230 – 270°С и быстро охладить, то упрочнение полностью снимается и восстанавливается пластичность. Эту операцию называют обработкой «на возврат». При нагреве зоны ГП растворяются в твердом растворе, атомы меди и других компонентов равномерно распределяются в пределах кристаллов твердого раствора, степень искажения кристаллического строения соответствует структуре в закаленном состоянии. После инкубационного периода процесс естественного старения возобновляется, но у сплава снижается сопротивление коррозии. Это ограничивает применение обработки «на возврат».

Некоторые сплавы с марганцем, хромом, никелем имеют температуру рекристаллизации выше температуры их горячей деформации или температуры закалки. Поэтому после закалки и старения у них сохраняется нерекристаллизованная (нагартованная) структура, что на 30 – 40 % повышает их прочность. Это явление называется структурным упрочнением или пресс-эффектом (для прессованных полуфабрикатов, прутков, труб).

Отжиг -для разупрочнения сплавов (полный) проводят при температуре 350 – 450° С с выдержкой в 1—2 часа. Скорость охлаждения не более 30°С/ч. При этом происходят полный распад пересыщенного твердого раствора и коагуляция упрочняющих избыточных фаз. При этом сплавы имеют низкую прочность, но приобретают высокую пластичность и сопротивляемость коррозии под напряжением.

Дюралюмины – сплавы на основе системы «алюминий – медь – магний», в которые дополнительно вводят марганец для повышения коррозионной стойкости и механических свойств. Структура сплавов в равновесном (отожженном) состоянии: твердый раствор и кристаллы CuAl2, Al2CuMg – основных упрочняющих фаз. Дюралюмины маркируют буквой «Д» с цифрой, указывающей номер сплава. После цифры часто ставится буква, характеризующая состояние сплава: М — мягкий (отожженный), Т — термически обработанный, Н — нагартованный. Дюралюмины хорошо деформируются в горячем и холодном состоянии. Механические свойства сплава Д16 в отожженном состоянии: σв = 200 МПа, δ = 18 %, НВ = 500 МПа.

Для термического упрочнения сплавов проводят закалку при температуре 490 – 500° С и естественное старение, которое практически заканчивается за 5 суток, и свойства стабилизируются. Для изделий, которые в процессе эксплуатации могут подвергаться нагреву выше 100 – 150°С, применяют искусственное старение при 190°С в течение 6 – 8 часов. Прессованные полуфабрикаты из сплавов Д1 и Д16 прочнее катаных вследствие пресс-эффекта.

Пайка и сварка дюралюминов не создают шов равной прочности с основным металлом. Поэтому клёпаные соединения более надежны. Для заклёпок используются сплавы Д1 и Д18, последний получил название «заклёпочный».

Дюралюмины обладают пониженной коррозионной стойкостью, и поэтому листовой и другие виды проката подвергают «плакированию», т. е. покрытию слоем чистого алюминия при горячей прокатке. Прессованные профили защищают от коррозии анодной поляризацией (анодированием) с последующим лакокрасочным покрытием. Дюралюмины широко используются в авиастроении для деталей и элементов конструкций средней и повышенной прочности в моторо- и ракетостроении, авто- и вагоностроении и т. п.

Высокопрочные сплавы маркируют буквой «В» (В95, В96) ГОСТ 4784–74. Цифры показывают номер сплава. Состав В95 соответствует системе «алюминий — цинк – магний – медь» с добавками марганца и хрома, которые повышают коррозионную стойкость и усиливают эффект старения. Структура сплава состоит из α-твердого раствора и фаз: MgZn2; Al2CuMg; Al2Zn3Mg3. После закалки (460—475° С) и искусственного старения при 120—140°С в течение 16—24 ч из пересыщенного твердого раствора выделяются тонкодисперсные частицы этих фаз. Сплав приобретает высокую прочность при сохранении высокой пластичности (σв = 500 – 600 МПа, δ = 18 %). Эти свойства сплав сохраняет и при длительных нагревах до 100—120° С. Естественное старение для высокопрочных сплавов не проводят. Сплав В95 применяют для средне- и тяжелонагруженных деталей конструкций, работающих в основном в условиях напряжений сжатия.

Ковочные сплавы (см. табл. 2.2) отличаются высокой пластичностью при температурах ковки и горячей штамповки (450 – 475° С). Они относятся к системе «алюминий — медь — кремний — магний — марганец» и маркируются буквами «АК» с порядковым номером. Их подвергают закалке и искусственному старению при 150—165° С в течение 4—12 часов.

Примечание: сплавы типа АК, в которых после буквы К стоят другие цифры и буквы, относятся к литейным по ГОСТ 1583–93. Пример. Сплав АК6М2 – алюминиевый литейный сплав с содержанием 6 % кремния и 2 % меди по ГОСТ 1583–93.

Сплав АК6 широко применяется для изготовления многих штампованных и кованых деталей сложной формы (картеры, крыльчатки компрессоров двигателей, кронштейны и др.). Жаропрочные ковочные сплавы используют для деталей, работающих при повышенных температурах до 200—300° С. К ним относятся АК2, АК4, АК4-1, Д20 и др. Они дополнительно легированы железом, никелем, титаном — элементами, затрудняющими диффузию при нагреве в процессе эксплуатации и тем самым замедляющими разупрочнение сплавов. В результате закалки и искусственного старения из пересыщенного твердого раствора выделяются дисперсные частицы упрочняющих фаз сложных химических составов. Эти частицы устойчивы против коагуляции, что обеспечивает повышенную жаропрочность. Из них изготавливают лопатки, крыльчатки, диски компрессоров и другие детали турбореактивных двигателей, а также листы и панели конструкций фюзеляжей сверхзвуковых самолетов.

Сплавы алюминий-магний-кремний (авиали): АД31, АД33, АД35, АВ, САВ-1 разработаны для авиационной промышленности. Для них характерно сочетание высокой прочности с малой плотностью. Высокая пластичность после закалки облегчает обработку сплавов давлением.

1.1.2.3. Литейные алюминиевые сплавы. Для получения отливок используется большое количество сплавов, которые делятся на группы в зависимости от состава, условий использования (литье в землю, в кокиль, под давлением) и получаемых свойств. До 1989 г. их маркировали буквами «АЛ» (алюминиевый литейный) и номером, например, АЛ20 – старая маркировка.

В новой маркировке этих сплавов по ГОСТ 1583–93 после буквы А стоят буквы, обозначающие легирующие элементы, и сразу после нее – количество весовых процентов данного элемента (середина марочного интервала). В конце марки могут быть строчные буквы, указывающие на количество примесей в сплаве: ч – чистый; пч – повышенной чистоты; оч – особой чистоты; р – рафинированный. Например. Сплав АК9пч ГОСТ 1583–93 – алюминиевый литейный сплав с содержанием 9 % кремния (К9) повышенной чистоты. Сплав АМ5 ГОСТ 1583–93 – алюминиевый литейный сплав с содержанием 5 % меди.

В зависимости от условий получения и применения отливки подвергают термической обработке по одному из восьми режимов, которые обозначают буквой «Т» и номером (Т1, Т2, ТЗ ... Т8). (Т2), где Т2 – отжиг при 300° С для снятия внутренних напряжений и стабилизации размеров, Т6 – закалка и полное искусственное старение.

Силумины — сплавы алюминия с кремнием, обладают хорошими литейными свойствами. Высокая жидкотекучесть, малая усадка, низкая склонность к образованию горячих трещин, хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов. Силумины обладают высокой коррозионной стойкостью, хорошо свариваются и имеют низкую плотность.

|

Сплав АК12 содержит 10—13% кремния, по диаграмме (рис. 2) – заэвтектический. Структура состоит из эвтектики и крупноигольчатых кристаллов кремния (рис. 3 а), которые снижают пластичность и прочность сплава. Для улучшения структуры и повышения свойств силумины модифицируют фтористыми и хлористыми солями натрия. Натрий сдвигает эвтектическую точку диаграммы вправо и вниз, сплав становится доэвтектическим (см. рис. 2).

Рис. 2 Диаграмма состояния Al – Si:

––– – до модифицирования; --------- после модифицирования

Строение эвтектики измельчается, а вместо кристаллов кремния в структуре появляются кристаллы «мягкой» пластичной фазы — твердого раствора (рис. 3 б). Это приводит к увеличению относительного удлинения до 10—12% и предела прочности – до 180—200 МПа.

|

а б

Рис. 3 Структура сплава АК12, x 200: а – до модифицирования; б – после модифицирования

Сплав АК12 термическому упрочнению не подвергается. Из него отливают тонкостенные детали сложной формы и детали, испытывающие ударные нагрузки, к которым предъявляются повышенные требования по коррозионной стойкости.

Силумины легируют магнием, медью, марганцем, титаном и др. Наибольшее применение получили силумины с магнием (АК9), магнием и марганцем (АК9ч). Легированные силумины применяют для средних и крупных литых деталей ответственного назначения (корпусы компрессоров, картеры, головки цилиндров и т. п.). Их используют для литья под давлением тяжелонагруженных деталей (блоков цилиндров, головок блоков автомобильных двигателей).

Сплавы алюминия с медью АМ5 характеризуются высокой прочностью при обычных и повышенных (до 300° С) температурах, хорошо обрабатываются резанием и свариваются. Литейные свойства низкие (большая усадка, низкая герметичность), что объясняется отсутствием в их структуре эвтектики. Литейные и механические свойства улучшаются при легировании титаном и марганцем (АМ5Мц). Эти сплавы используются для отливок простой формы. Их часто анодируют, так как сплавы имеют низкую коррозионную стойкость.

Магналины – сплавы алюминия с магнием (АМг10) — обладают высокой коррозионной стойкостью, прочностью, вязкостью и хорошей обрабатываемостью резанием. Литейные свойства низкие. Легирование его титаном, цирконием и бериллием устраняет склонность к окислению и росту зерна, повышает вязкость и пластичность. Магналины широко применяют для деталей, работающих в условиях высокой влажности в судо-, ракето-, приборо- и авиастроении.

Жаропрочные литейные сплавы. Наибольшее применение получил сплав АМ4,5Кд (алюминий – магний – медь – никель с добавками кадмия), из которого изготавливают головки цилиндров и другие детали, работающие при температуре 275 – 300°С. Отливки используют после закалки и кратковременного старения при 175° С (Т5), поршни подвергают закялке и старению при 290°С (Т7).

Легирование кремнием улучшает литейные свойства (сплав АК5М4). Для измельчения структуры и повышения жаропрочности сплав дополнительно легируют железом, марганцем, титаном. Предел прочности при режиме Т6 (закалка и полное искусственное старение) – 300 МПа, при режиме Т7 (закалка и стабилизирующий отпуск) – 230 МПа.

1.1.2.4. Порошковые сплавы алюминия – спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС).

САП – деформируемые жаропрочные материалы, получают их путем прессования и спекания алюминиевого порошка и окиси алюминия. Из брикетов изготавливают листы, прутки, трубы, профили и другие полуфабрикаты. САПы хорошо обрабатываются резанием, свариваются, обладают высокой коррозионной стойкостью и термической стабильностью. По жаропрочности они значительно превосходят другие алюминиевые сплавы при температуре до 300 – 500° С, а максимальная температура кратковременной эксплуатации – 700 – 1000°С.

Высокая жаропрочность САП обеспечивается наличием окисной пленки на поверхности мелкодисперсных (0,1 – 0,01 мкм) частиц алюминиевого порошка. Содержание окиси алюминия в сплавах от 6 – 9 (САП1) до 18 – 22 % (САП4). С увеличением количества частиц окиси алюминия повышаются предел прочности сплава от 320 до 460 МПа и его жаропрочность.

САП1 хорошо обрабатывается давлением (ковка, штамповка, прессование, прокатка) при 450 – 570° С. Предел прочности его можно значительно увеличивать с 320 до 410 МПа нагартовкой (наклёпом). САП2, САПЗ, САП4 удовлетворительно прессуются, хуже прокатываются и штампуются при высокой температуре. САП рекомендуется также применять для деталей, работающих в условиях сильных коррозионных воздействий (паровоздушная среда при 350° С).

САС — спечённые алюминиевые сплавы, получают брикетированием и деформированием порошков алюминия с порошками кремния, никеля, хрома и т. д. Иногда количественное соотношение порошков соответствует составу стандартных алюминиевых сплавов, но до 200—300° С они обладают жаропрочностью. Так, сплавы Д16П, АК4П (П – порошковый) имеет более высокую длительную прочность при нагревах по сравнению с Д16 и АК4.

САС, могут обладать особыми физическими свойствами за счет изменения их составов. САС1 (25 – 30 % кремния, 5 – 7% никеле, остальное — алюминий) обладает сочетанием низкого коэффициента линейного расширения с малой теплопроводностью. Это позволяет использовать его для деталей, работающих при 20 – 200° С в паре со стальными. В таком сочетании не возникает больших термических напряжений при нагревах.

Изделия из САС не имеют технологических дефектов, связанных с литьём (окисные и шлаковые включения, ликвация) и обработкой давлением (анизотропия свойств, плёны и др.). Они не требуют гомогенизации.

– Конец работы –

Эта тема принадлежит разделу:

Алюминий и его сплавы. Медь и ее сплавы. Антифрикционные (подшипниковые) сплавы

МАТЕРИАЛОВЕДЕНИЕ... РАЗДЕЛ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Краткие теоретические сведения

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов