Жаростойкие и жаропрочные стали и сплавы.

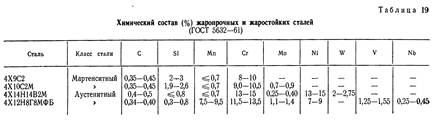

Жаропрочные и окалиностойкие стали. В табл. 19 приведен химический состав некоторых сталей, предусмотренных ГОСТ 5632—61.

Для служебных температур до 300°С. жаропрочные стали нецелесообразно применять, так как среднеуглеродистые легированные стали (например, 40ХН) имеют по сравнению с ними более высокую прочность. В интервале 300—500°С наибольшую прочность имеют стали мартенситного класса с высоким содержанием кремния и хрома (например, 409С2, 4Х10С2М), при более высоких температурах E00—700°С) аустенитные стали (например, 4Х14Н14В2М, 4Х12Н8Г8МФБ).

Стали мартенситного класса с кремнием называют сильхромами. После закалки в масле от 1050°С твердость их 51—61 HRC. Твердость после закалки с последующим отпуском при 750° 25—35 HRC, структура — сорбит. По такому режиму обычно обрабатывают детали из этих сталей. Для деталей, нагревающихся в процессе работы до высоких температур, применяют стали аустенитного класса. Структура этих сталей — аустенит и карбиды. Получение устойчивой аустенит- ной структуры обеспечивается наличием большого количества хрома и никеля. После закалки в масле от 1150—1200°С аустенит получается значительно более легированным, так как в процессе нагрева карбиды растворяются.

Если закленую сталь например например 4Х14Н14В2М, нагреть до 500-600°С, то происходит выделение карбидов из аустенита, поэтому детали после закалки подвергают отпуску (стабилизации) при высоких температурах 700—800°С).