рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- АММИАК. ВОПРОСЫ ТЕХНОЛОГИИ

Реферат Курсовая Конспект

АММИАК. ВОПРОСЫ ТЕХНОЛОГИИ

АММИАК. ВОПРОСЫ ТЕХНОЛОГИИ - раздел Производство, И.м.демиденко, Н.а.янковский, В.а.степанов, Б.и.мельников, Э.ф.никит...

И.М.Демиденко, Н.А.Янковский, В.А.Степанов,

Б.И.Мельников, Э.Ф.Никитина, Б.В.Кравченко.

АММИАК

ВОПРОСЫ ТЕХНОЛОГИИИ

Под общей редакцией Н.А. Янковского

К 63 Под общей редакцией Н.А. Янковского. Аммиак. Вопросы технологии. Кол-в авторов. - Донецк:

ГИК “Новая печать”, ООО “Лебедь”. 2001. - 497 c. Табл. - 35. Илл. - 66. Библ. - 207 назв.

ISBN 966-508-499-2

Коллектив авторов: И.М. Демиденко, Н.А. Янковский, В.А. Степанов,

Б.И. Мельников, Э.Ф. Никитина, Б.В. Кравченко.

электронная версия монографии

В книге рассмотрены современные технологические схемы синтеза аммиака, существующие в Украине, в СНГ и в ведущих фирмах мира. Рассмотрены варианты модернизации действующих производств, основываясь на конкретном опыте. Показана эффективность мембранных технологий в применении к условиям технологии производства аммиака. Рассмотрены вопросы оптимизации работы узлов конверсии природного газа, а также новые варианты технологических решений по переработке природного газа.

Книга полезна инженерно-техническим работникам, занятым в азотной промышленности, а также преподавателям, аспирантам и студентам старших курсов химико-технологических вузов.

Печатается по постановлению Ученого Совета Украинского государственного химико-технологического университета, протокол №7 от 31.08.2000г.

Рецензенты:

Доктор технических наук, профессор И. М. Астрелин

Доктор технических наук, профессор А.Я. Лобойко

Технический редактор: Г. Н. Корона

П.А. Новоселов

Под общей редакцией Н.А. Янковского..................................................................... 1 Глава… Технологические схемы производства аммиака из природного газа.............................. 3Глава 1.

Технологические схемы производства аммиака из природного газа.

В данном разделе будут рассмотрены две технологические схемы производства аммиака из природного газа. Первая схема выполнена по проекту фирмы “Kellogg”, и разработка и внедрение ее… Вторая технологическая схема - это схема агрегата АМ-76,выполненная по проекту ГИАП(г. Москва). Здесь мы в описании…Технологический процесс фирмы “Kellogg”.

Предлагаемый технологический процесс предусматривает производство 1360 т/сутки жидкого безводного аммиака из природного газа. Проектом предусмотрена… Основные стадии процесса.Описание технологической схемы.

Стадии компримирования природного газа, сероочистки, парогазовой конверсии природного газа в две ступени, высоко- и низкотемпературной конверсии… Природный газ, получаемый на агрегат с давлением от 7 до 17 кгс/см2 и… N2 - 1,45Всего: - 100,00

этилмеркаптаны - до 20 мг/нм3 (в пересчете на серу); дисульфиды и другие сероорганические соединения - до 15 мг/нм3 (в пересчете на… Всего сернистых соединений - до 55 мг/нм3 (в пересчете на серу).Новые технологические решения производства аммиака

по информации фирмы на конец 1999 года

Аппарат риформинга с газовым обогревом (GHR).

Конвертированный газ, выходящий из вторичного риформинга с температурой примерно 900°С, охлаждается в GHR,отдавая тепло для реакции первичного… При конструировании и разработке реактора вторичного риформинга значительное… Ведущие фирмы мира в области проектирования и строительства аммиачных заводов постоянно ищут пути уменьшения…Технологическая схема процесса AMV.

Для новых заводов разработаны комплексные процессы, которые включают упомянутые выше и другие энергосберегающие усовершенствования, которые трудно внедрить в уже существующие заводы. В качестве примера можно привести процесс Braun Puzifier [19], который в настоящее время используется на нескольких крупных заводах, а также, процесс AMV,предложенный фирмой “ICI”, который внедрен в эксплуатацию мощностью 1120 т/сутки на предприятии Cilinc.

В процессе Braun Puzifier первичный риформинг преднамеренно работает в менее жестких условиях, чем на обычном заводе. Парогазовая конверсия проводится не до 8¸10% содержания метана, а гораздо выше. Это дает возможность экономить топливо для обогрева печи. Для того, чтобы обеспечить конверсию большого количества метана во вторичном риформинге, в реактор подается дополнительное количество воздуха (больше стехиометрических условий) по азоту. Избыточный азот удаляется вместе с аргоном, метаном и другими инертными примесями в криогенной системе непосредственно перед компрессором синтез-газа. Уровень инертов в контуре синтеза, таким образом, гораздо ниже, чем на обычном заводе, и продувочный газ снова циркулирует в криогенной системе. Для компенсации более низкой утилизации тепла компрессор технологического воздуха имеет привод от газовой турбины, работающей на обедненной смеси, причем горячий выхлоп этой турбины используется для предварительного подогрева первичного воздуха для горелок печи первичного риформинга.

В процессе AMV подобным же образом снижают преднамеренно степень конверсии метана на стадии первичного риформинга, за этот счет перегружают вторичный риформинг по метану и получают конвертированный газ со сверх стехиометрической долей азота из-за подачи дополнительного количества воздуха. Избыточный азот и инертные газы удаляются в обычной криогенной установке системы удаления продувочного газа. Есть еще одна особенность, которая отличает этот процесс от традиционного. Около половины требуемого процессного пара вырабатывается путём испарения повторно используемого процессного конденсата (извлеченного из конвертированного газа после конверсии СО) непосредственно в сырьевой газ риформинга в сатураторе. Важной особенностью такого новшества является устранение жидких отходов. Контур синтеза работает при низком давлении - 85 бар, что дает возможность использовать одноступенчатый компрессор синтез-газа. Необычным является и то, что компрессор свежего синтез-газа и компрессор рециркуляции газа являются отдельными машинами, и каждая из них приводится в движение электричеством, используя ток, вырабатываемый генератором. Генератор установлен на приводе воздушного компресора, который сам приводится в движение паровой турбиной. Установка генератора дает возможность обеспечить электропитание для всех приводов установки, если пар высокого давления не выдается за границы установки.

Компрессор свежего синтез-газа установлен выше по потоку от метанатора по двум причинам: газ, выходящий из системы очистки конвертированного газа от диоксида углерода Selexol, имеет низкую температуру (-10°С) и его можно сжимать более эффективно; сжатие обеспечивает подогрев его достаточным для поддержания теплового баланса стадии метанирования. Разработанный фирмой “ICI” катализатор синтеза аммиака, составляющий предмет НОУ-ХАУ фирмы, как и прежде, основан на железе, но имеет специальные промоторы, обеспечивающие хорошую работу при низком давлении. Конвертор синтеза аммиака имеет три слоя катализатора с внутренним теплообменником, но имеет существенно большие размеры, чем обычный реактор для низкого давления синтеза аммиака.

Отличительные черты технологии Topsoe производства аммиака с низким энергопотреблением.

Технология Topsoe производства аммиака включает хорошо известную схему: обессеривание, первичный и вторичный риформинг, двухступенчатую конверсию… На рис.1.15 изображена технологическая схема, иллюстрирующая некоторые новые… - предриформинг природного газа и нафты;Установка синтеза аммиака мощностью 1850 т/сутки. Проект фирмы “Kellogg”.

Описание технологии производства.

Для удобства изучения конкретной технологической схемы авторы сохраняют условные номера оборудования и материальных потоков, введенные для своих… Технология производства аммиака основывается на системе конверсии с… Процесс состоит из следующих стадий:Подготовка сырого синтез-газа.

Сырой синтез-газ производится из природного газа в четыре основных этапа (рис.1.24): - сжатие, подогрев и обессеривание подаваемого природного газа; - паровая конверсия углеводородного сырья в конверторе-теплообменнике;Очистка синтез-газа.

Очистка конвертированного газа основана на технологии aМДЭА.Тонкая очистка от остаточного содержания СО и СО2 осуществляется на стадии метанирования… Необработанный синтез-газ поступает в нижнюю часть абсорбера СО2 поз.101-Е и… Насыщенный раствор aМДЭАиз нижней части абсорбера регенерируется, проходя через этап понижения давления на…Сжатие синтез-газа и синтез аммиака.

Синтез-газ сжимается центробежным компрессором поз. 103-J с приводом от турбины. Установка КААРтребует наличия только одноступенчатого компрессора,… Реактор КААР(рис.1.26) использует новый, патентованный, высокоактивный… Сжатый газ подогревается в теплообменнике входящих/выходящих газов с аммиачного конвертора перед непосредственной…Система охлаждения аммиака.

Четырехступенчатая система охлаждения аммиака обеспечивает охлаждение для конденсации аммиака в контуре синтеза, утилизации аммиака из выпускаемых… Система охлаждения состоит их двухблочного центробежного компрессора с двумя… Пары аммиака из второго блока компрессора охлаждения аммиака охлаждаются и конденсируются в аммиачном конденсаторе,…Отпарная колонна высокого давления для технологического конденсата.

Технологический конденсат из сепаратора сырого газа утилизируется и повторно используется на установке производства аммиака. Технологический… Отпаривание технологического конденсата производится в насадочной колонне. Пар…Прочее оборудование.

1. Установка криогенного разделения воздуха для производства газообразного кислорода с чистотой 95,3% об.. 2. Пусковой холодильник/нагреватель устанавливается для облегчения… 3. Отстойник, фильтр и резервуар хранения aМДЭА.Совмещенные схемы производства.

В последнее время внимание исследователей привлекли совмещенные схемы производства аммиака и метанола, аммиака и опресненной воды, аммиака и карбамида.

Практика совмещенных процессов производства аммиака и метанола.

В последние годы возрос интерес к производству метанола на аммиачных установках. Основанием перехода от аммиака к метанолу является то, что производство… Эксплуатация установки ниже максимальной мощности нежелательна, так как расход сырья и амортизационные отчисления на…Производство метанола в странах СНГ и на Украине.

Острый дефицит в странах СНГ, связанный в первую очередь с перестройкой региональных экономических связей, совпал с существующими изменениями в… Переход на метанол в автомобильной промышленности приведет к сокращению… 1) совершенствование технологии каталитического синтеза энергетических спиртов через стадию получения синтез-газа; …Краткие предложения фирмы “Химтехнология” по реконструкции производства аммиака с выработкой метанола.

Цель разработки: создание экономически выгодной установки синтеза метанола при действующей установке производства аммиака. При создании установки метанола в производстве аммиака максимально… Для вновь создаваемой установки метанола необходимо следующее оборудование:Изменения в действующей схеме производства аммиака.

1) Во вторичный риформинг необходимо уменьшить подачу воздуха и предусмотреть подачу кислорода.

2) Отключается низкотемпературная конверсия оксида углерода.

3) Уменьшается количество отмываемого диоксида углерода.

4) Отключается метанатор низкого давления.

Описание действующей схемы синтеза метанола.

I. Общие положения.

Проведенные исследования основных закономерностей процесса синтеза метанола с использованием действующего производства аммиака показали, что… - повышенное давление в синтезе, - возможность создания требуемого состава газовой смеси с высоким соотношением СО/СО2.II. Принципиальная технологическая схема установки.

Синтез-газ после вторичного риформинга поступает на высокотемпературную конверсию оксида углерода (рис.1.31). С целью регулирования содержания СОи СО2в газе, часть синтез-газа подается по байпасу мимо высокотемпературной конверсии оксида углерода. Далее синтез-газ подается на МЭА-очистку, при этом также часть газа подается по байпасу мимо очистки. Затем синтез-газ после МЭА-очисткис содержанием СО2от 1,0 до 2,1% об. поступает на всас I ступени компрессора и после П ступени подается в отделение синтеза метанола. Синтез-газ предварительно нагревается в рекуперативном теплообменнике и подается в проточный реактор I ступени.

Реактор адиабатического полочного типа с промежуточным отводом тепла в теплообменнике и получением пара с давлением Р=10 кгс/см2.

Навыходе из реактора газовая смесь охлаждается в рекуперативном теплообменнике, нагревая поток газа входящего в реактор I ступени. Далее газ охлаждается в холодильнике водой, при этом конденсируется метанол, проходит сепаратор, где отделяется метанол-сырец.

Затем газ поступает в рекуперационный теплообменник реактора П ступени, нагревается и подается в реактор П ступени. Газ после реактора II ступени проходит рекуперационный теплообменник, нагревая входящий в реактор поток газа, затем охлаждается оборотной водой в холодильнике и подается в скруббер орошаемый водой.

Метанол-сырец из сепаратора и скруббера поступает в сборник, из которого метанол подается на склад. Из склада метанол подается на ректификацию.

Газовая смесь после скруббера поступает в метанатор высокого давления (ВД), предварительно нагреваясь в рекуперативном теплообменнике метанатора до температуры 280¸300°С.

Метанатор (ВД) - адиабатический реактор, подобный работающему в действующем производстве аммиака, имеет тот же объем и тип катализатора, но работает при более высоком давлении. Максимально допустимый разогрев в метанаторе до 100°С.

На выходе из метанатора газ после рекуперации тепла охлаждается водой в холодильнике, конденсат отделяется в сепараторе, а синтез-газ возвращается на сжатие Ш ступени компрессора и далее в агрегат синтеза аммиака.

Ректификация метанола состоит из двух агрегатов ректификации (предварительная и основная), которые укомплектованы колоннами, теплообменниками, насосами.

Качество метанола-ректификата, полученного по предложенной схеме, по содержанию в нем этанола (0,001% вес.) соответствует нормам международного стандарта.

Основные преимущества совмещения производства метанола и аммиака.

1. Совмещение производства аммиака и метанола позволит регулировать выработку продуктов и компенсировать сезонные циклы в спросе на удобрения. 2. Технология внедрения производства метанола в действующее производство… 3. Так как создание установки не требует дорогостоящего оборудования, например, компрессоров, то ее можно быстро…Интегрированное производство метанола на агрегате аммиака АМ-76 по варианту фирмы “Haldor Topsoe”.

Фирмой “Н.Topsoe” разработана и успешно осваивается технологическая установка, которая при подключении к существующему агрегату дает возможность производителям аммиака переориентировать часть производственных мощностей на производство метанола с целью увеличения ассортимента продукции. Данная технология уже имеет свое применение в двух промышленных аммиачных агрегатах.

Существует три варианта совмещения метанольного производства в аммиачном агрегате:

1) на базе продувочного газа;

2) на базе стороннего потока;

3) на базе концепции “Ин-Лайн” реконструкция в схеме существующего агрегата.

Обоснованием выбора первого варианта на базе продувочного газа являются наличие водорода в продувочном газе с аммиачногo производства и наличие СО2после узла МДЭА-очистки. Однако, смесь из водорода и СО2 не очень активна, т.к. СО2имеется только при низком давлении, а мощность производства метанола ограничивается количеством водорода в продувочном газе.

Обоснованием выбора второго варианта на базе бокового потока (параллельно с секцией конверсии СО в аммиачной установке) является доступ синтез-газа с приемлемым составом для производства метанола.

Однако, давление секции конверсии СОслишком низкое для обеспечения необходимой конверсии без компрессии. Из этого следует, что нужно установить новые компрессоры в обоих вышеуказанных вариантах для достижения нужной конверсии метанола, а это чрезвычайно удорожает реконструкцию.

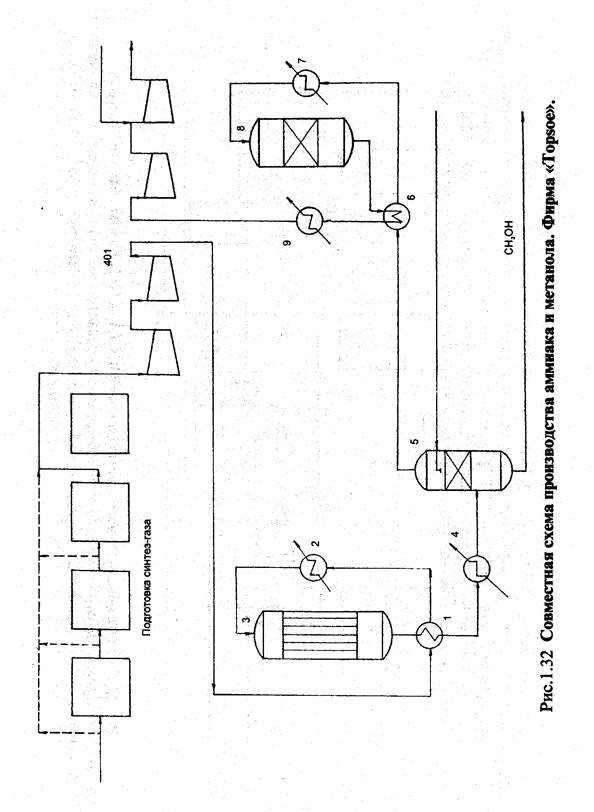

Третий вариант отличается от двух предыдущих тем, что для получения необходимого давления используется существующий компрессор синтеза-газа. Агрегат синтеза метанола будет смонтирован между двумя корпусами компрессора свежего газа. Давление газа на входе синтеза метанола принимается равным примерно 100 кгс/см2. Совмещенная установка состоит из реактора синтеза метанола, системы для конденсации и сепарации метанола и нового метанатора (рис.1.32). В секции подготовки газа в аммиачной установке высокотемпературная, низкотемпературная конверсия оксида углерода, отделение МЭА-очистки смонтированы на байпас, что позволяет регулировать содержание оксида углерода, диоксида углерода и водорода в синтез-газе, поступающем на агрегат синтеза метанола. Рабочие условия риформинга синтез-газа будут откорректированы. Существующая в настоящее время секция метанации будет исключена и заменена новым узлом метанации высокого давления. Компоновка и рабочие условия теплообменников после высокотемпературной конверсии будут соответствующим образом скорректированы.

По схеме Topsoe (рис.1.32) синтез-газ с нагнетания второй ступени компрессора синтез-газа поз.401 с давлением 10 МПа проходит теплообменник (1 и 2) и поступает в реактор синтеза метанола (3). Метанольный реактор представляет собой однопроходный реактор с кипящей водой (бойлерного типа). Катализатор находится в трубках, охлаждаемых кипящей водой. Полученный пар используется для дистилляции метанола. На выходе из реактора газ охлаждается в теплообменнике (1), в водяном холодильнике (4) и поступает в совмещенный водяной скруббер и метанольный сепаратор (5), где происходит отмывка образовавшегося метанола из синтез-газа. Из сепаратора метанол-сырец выдается в хранилище, а газ предварительно подогревается в теплообменниках (6 и 7) и поступает в новый метанатор (8). Метанатор представляет адиабатический реактор со стационарным слоем катализатора, подобен стандартному варианту с обычным катализатором метанирования. Пройдя узел метанирования газ, очищенный от СО и СО2, охлаждается в холодильнике (9) и поступает на всас Ш ступени компрессора синтез-газа аммиачной установки.

Сырой метанол с агрегата синтеза метанола содержит примерно 30% вес. воды, а также небольшое количество таких побочных продуктов, как ацетон, альдегиды, диметилэфир и высшие спирты. Сырой метанол очищается до марки А или марки АА в секции дистилляции. Метанол марки АА должен отвечать основным требованиям:

- содержание ацетона не более 20 ррm вес;

- содержание воды не более 0,10% вес.

Производство метанола может быть увеличено посредством увеличения расхода байпаса на реакторе высокотемпературной конверсии, но при этом выработка аммиака снизится. Ориентировочная стоимость агрегата сопроизводства СН3ОН производительностью 350 т/сутки, включая секцию дистилляции и модификации, связанные с байпасированием секции конверсии и удаления СО2, составляет примерно 35 миллионов немецких марок. Оценка основывается на западноевропейских ценах.

Ожидаемые производственные показатели для подобного проекта сопроизводства метанола приводятся ниже:

| Статьи выработки и потребления | Базовый вариант | Вариант с сопроизводством метанола |

| Производство аммиака, м т/сутки | ||

| Производство метанола, м т/сутки | - | |

| Потери аммиака, м т/сутки | - | |

| Производство СО2, м т/сутки | ||

| Потребление природного газа, % | ||

| Производство пара высокого давления, % | ||

| Расходы технологического воздуха, % | ||

| Потребность в мощности для компрессии | ||

| Компрессор синтез-газа, % | ||

| Воздушный компрессор, % | ||

| Холодильный компрессор, % |

Если строить отдельно завод по производству метанола, то затраты (выраженные как стоимость оборудования и материалов) между различными секциями в производстве СН3ОН распределяются следующим образом:

- приготовление синтез-газа, включая компрессию - 60%,

- синтез метанола - 10%,

- дистилляция метанола - 10%,

- сооружения - 20%.

Эти цифры ясно показывают какое большое влияние на экономику в производстве метанола имеют затраты на технологию подготовки синтез-газа.

Следует отметить, что при синтезе метанола потребляется водород и по этой причине будет нехватка водорода для производства аммиака. В случае отсутствия компенсации этой потери наблюдается резкое снижение соотношения между водородом и азотом в синтез-газе для производства аммиака, что затруднит эксплуатацию узла синтеза аммиака. Существует несколько вариантов такой компенсации. Компенсировать недостачу водорода в синтез-газе производства аммиака можно: 1) используя водород продувочных газов узла синтеза аммиака, 2) снижая содержание азота в исходном газе путем снижения расхода воздуха в реактор вторичного риформинга.

Фирма отмечает, что этот вариант можно применять практически на всех аммиачных заводах.

Снижение количества воздуха, поступающего на вторичный риформинг, восстанавливает равновесие между водородом и азотом в синтез-газе производства аммиака. Однако, при этом температура во вторичном риформинге снижается, что приводит к повышению остаточного содержания метана в газе на выходе из реактора и уменьшению количества вырабатываемого пара, что нежелательно.

При эксплуатации совмещенной установки уменьшается нагрузка по газу на узел синтеза аммиака и на катализатор. При этом с повышением выпуска метанола потери аммиака увеличиваются медленно. Имеют место потери аммиака и при старении катализатора синтеза метанола.

Сравнивая динамику рынка метанола и аммиака видно, что совмещенная установка имеет следующие преимущества:

- низкие капитальные вложения на тонну метанола, по сравнению с вновь строящейся, так как используется существующее оборудование и сооружения;

- утилизация неиспользованных мощностей. Если аммиачная установка работает ниже максимальной мощности, то совмещенная установка, используя разницу в мощностях, очевидно, приведет к увеличению прибыльности установки;

- увеличение ассортимента выпускаемой продукции.

Объединенный процесс “Снам Проджетти”.

В основу процесса положены следующие новейшие разработки специалистов фирмы [22]: выделение NH3 из продукционной газовой смеси после реактора… Принципиальная технологическая схема интегрального процесса приведена на… Конвертированный газ сжимается от 3¸3,5 МПадо 18¸20 МПа и подается в абсорбер с падающей пленкой, где…Экономические преимущества интегрального процесса “Снам Проджетти”.

- экономия тепловой энергии, потребляемой при обычном методе удаления СО2из конвертированного газа; - экономия тепловой и/или механической энергии, требуемой для отделения… - экономия механической энергии на сжатие СО2 до давления синтеза карбамида;Литература к главе 1

1. Commissioning of the ICI LCA Ammonia Plants at Severnside, Bristol, England-Ktith J. Elkins, ICI/CFDC Technical Symmposium, Shanghai, April, 1989.

2. The ICI Gas Heated Reformer (GHR) System - К.J. Elkins, I.С. Jeffrej, D. Kitchen and А. Pinto, Nitrogen"91, British Sulphur Conference, Copenhagen, June 1991.

3. The ICI Leading Concept Ammonia (LCA) Process - The First two Years - Р.М. Armitage, К.J. Elkins, D.Kitchen and Pinto, AIChE Ammonia Symposium, Los Angeles, 1991.

4. Wilson, К.С., Grotz, В.J., Bhakta, М.С., and Gosnell, J.Н., “The status of the Breun Purinet process”. Nitrogen (ISI), S1-S6 (Sep-Ost 1984).

5. Фомина Т.А. Состояние и перспективы рынка метанола, //БИКИ, 1993, N119, с.5-6.

6. Прогноз развития мирового рынка метанола, //БИКИ, 1993, N 109-7.

7. Производство и применение метанола: Обзорная информация / / НИИТЭХИМ, 1991, (Вып.3), с.38.

8. Производство метанола за рубежом: Обзорн. информ. //НИИТЭХИМ, 1987, с.38, (Серия,: Азотная промышленность).

9. Внедрение разработанного фирмой “ICI” нового способа синтеза метанола, // РЖ Химия, 1992, 18 Н 23.

10. Способ получения синтетического метанола высокой чистоты. Пат. N291747, ГДР // РЖ Химия, 1992, 14 Н 8 П.

11. Способ получения синтетического метанола высокой чистоты. Патент. N 298501, ГДР// РЖ Химия, 1992, N2 Н 15 П.

12. Синтез метанола с подводом свежего газа. Заявка 4004862, ФРГ //РЖ Химия, 1992, 10 Н 14 П.

13. Гомогенный катализатор для получения метанола. Пат. 4992480, США //РЖ Химия, 1992, 9 Н 13 П.

14. Конверсия метана в метанол каталитическим окислением водой в надкритических условиях //РЖ Химия, 1993, 19 Н 22.

15. Получение метанола. Заявка 2233329, Великобритания //РЖ Химия, 1992, 5 Н 5 П.

16. Двухстадийный низкотемпературный синтез метанола //РЖ Химия, 1993, 11 Н 10 П.

17. Патент N 2225418 Франция, N 1668371 ФРГ.

18. Патент N 3371115 США, N 2049891 ФРГ.

19. Патент N 449051 Германия.

20. Патент N 3069234 США.

21. Патент N 974412 Англия, N 3406200 США, N 27055/65 Япония.

22. Патент NN 3303215, 3349126, 3640052, 3666807 США.

23. Патент NN 30258, 34581/73, 6298/74 Япония, N 1913122 ФРГ.

24. Патент N 2034012 Франция.

25. Патент NN 1816098, 1816099, 2613102 ФРГ.

26. Патент NN 3310376, 3640052 США, NN 6297, 13770/74 Япония.

27. Патент N 1668216 ФРГ.

28. Патент N 1443541 ФРГ.

29. Рабинович Г.Л. Технология мочевины и удобрений на ее основе. - М.: ВИНИТИ, 1971.

30. Quartulli О.J., Axeldor L.C.е.а. - Het Ingeniersblad, 1971, v.40, N 21, р.642.

31. Chem. Eng. News, 1966, v.44, N 32, р.24; Oil and Gas J., 1966, v.64, № 33, р.48; Japan Chem. Quart., 1966, v. 2, N4, р.28; Gaillard Р.А., Renaudin Р.G. - Chim. e. ind., 1967, v.97, N 1, р.37.

32. Europ. Chem. News, 1969, v.15, N 363, Urea Suppl. Process Surv.

33. Slack А Y. Blouin G.М. - Chem. Techn., 1971, N 1, р.32.

Глава 2.

Очистка природного газа от сернистых соединений на цеолитах.

Некоторые сведения о цеолитах.

Для глубокой сушки, тонкой очистки, разделения веществ в газовых и жидких фазах в современной сорбционной технике применяются пористые адсорбенты.… Для адсорбентов первой группы относительные размеры пор, l = rn / r обычно… Для микропористых адсорбентов относительные размеры пор или полостей l выражаются немногими единицами и обычно не…Адсорбционная очистка природного газа.

В качестве адсорбентов для тонкой очистки газов от сероводорода и сероорганических соединений эффективно используются молекулярные сита-цеолиты. В качестве эффективного адсорбента применяется цеолит NaX. Полная… Техническая характеристика цеолита марки NaX:Гидрирование гомологов метана на стадии сероочистки природного газа.

Как известно, катализаторы эндотермического риформинга проявляют большую чувствительность к повышению углеродного эквивалента и содержанию примесей… В природном газе различных модификаций отношение С/Н колеблется в пределах… В общем виде реакцию каталитического деструктивного гидрирования парафиновых и нафтеновых углеводородов можно записать…Поисковые исследования по повышению калорийности природного газа, поступающего на стадию гидрирования, за счет снижения концентрации гомологов метана.

В природном газе, поступающем в агрегаты крупнотоннажного производства аммиака “Концерн Стирол”, содержится до 5% гомологов метана.

Излитературы известно, что при взаимодействии гомологов метана с водяным паром возможно выделение углерода, отлагающегося на поверхности катализатора [29]. Чембольше углеродных атомов содержится в углеводороде, тем больше возможность выпадения углерода. Поэтому для предупреждения образования элементарного углерода на поверхности никелевого катализатора необходимо увеличить расход водяного пара в печь первичного риформинга.

Из литературы [28,29] известно, что конверсия этана, пропана, бутана водяным паром на никелевом катализаторе при температуре 600°С и выше протекает только до метана. Из этого следует, что присутствие гомологов метана в газе, поступающем на паровую конверсию, приводит к повышению содержания метана в газе на выходе из первичного риформинга. При этом для обеспечения peгламентного содержания остаточного содержания метана в газе на выходе из ППРнеобходимо повышать соотношение пар газ на входе в печь, что связано с увеличением энергозатрат на единицу продукции.

В связи с этим представляет интерес провести исследования в два этапа:

I этап - гидрирование гомологов метана, содержащихся в природном газе;

IIэтап - влияние гомологов метана на эффективность паровой конверсии метана.

В данной работе описаны исследования, проведенные по I этапу.

Работа проводилась на лабораторной установке, состоящей из кварцевой трубки диаметром 20 мм, длиной 400 мм, в которую загружали 50 мл катализатора. Кварцевую трубку с катализатором помещали в трубчатую электропечь таким образом, чтобы катализатор находился в центральной части печи.

Гидрирование гомологов метана проводили при температуре 270¸370°С на свежем, предварительно восстановленном, никелевом катализаторе метанирования марки НКМ-1.

Восстановление катализатора проводили приготовленной азотоводородной смесью при начальном содержании водорода в ней 14% и температуре на входе в реактор 250°С. Азотоводородную смесь готовили в 20 литровом аспираторе. По мере восстановления катализатора водород срабатывался и температура в зоне катализатора повышалась до 350°С со скоростью 30¸40°С в час.

Восстановление катализатора заканчивали при равном содержании водорода в АВС на входе и выходе из реактора - 37,4%.

По окончании восстановления катализатора установку продули азотом и приступили к гидрированию гомологов метана.

Для гидрирования гомологов очищенный от сернистых соединений природный газ отбирали в 20 литровые аспираторы и подавали на катализатор в реактор.

Гидрирование на катализаторе НКМ-1 проводили при температуре 270¸370°С, объемной скорости 451¸3060ч-1, линейной - 23¸156 л/ч при 20¸25% избытке водорода в исходном природном газе относительно содержания в нем гомологов метана.

В процессе гидрирования газ на входе и выходе из реактора анализировали на содержание в нем: метана, гомологов метана, азота, СО2, аргона, водорода. Полученныеданные приведены в таблице 1.

Изтаблицы 1 видно, что при объемной скорости природного газа 451¸1725ч-1, температуре в зоне катализатора 300¸370°С, содержании в исходном газе водорода - 8,1¸8,7%, суммарном содержании гомологов С2Н5 - С5Н12 - 3,52¸4,31% в газе на выходе из реактора гомологи отсутствовали, содержание метана возросло до 86,14¸89,6 % и в среднем составляло 87,76% против 79,54% СН4 висходном газе.

С увеличением объемной скорости газа до 2058¸3060ч-1 при температуре в зоне катализа 270¸300°С имело место присутствие 0,01¸0,02% пропана в газе на выходе из реактора.

Из приведенных данных видно, что оптимальным режимом гидрирования гомологов метана на катализаторе НКМ-1 является объемная скорость 1700ч-1 , температура до 370°С, что соответствует режиму работы узла сероочистки агрегатов крупнотоннажного производства аммиака.

Очистка газов на мембранных установках.

Традиционные методы очистки газов, в частности природного газа, как известно, требуют обычно сложного и громоздкого оборудования. Технологические процессы часто сложны по своим физико-химическим основам. Эти сложности легко можно увидеть на примере очистки природного газа от сернистых соединений.

В последнее время широкое применение находят методы очистки газов, основанные на мембранном разделении газовых смесей.

Промышленное применение мембранных методов разделения газов относится к 40-50 годам прошлого столетия, т.е. к периоду создания технологии обогащения урана, причем мембранные газодиффузионные установки получения урана, обогащенного изотопом-235, были созданы и пущены в очень короткие сроки.

Интерес к использованию полимерных мембран объясняется их высокой селективностью, а также резким количественным и качественным развитием промышленности синтеза и переработки полимеров в 50-60 годы. Это привело к тому, что наряду с такими традиционными массообменными процессами, как абсорбция, адсорбция, ректификация, все большее практическое применение находит мембранное разделение газовых смесей.

Общие сведения о мембранном разделении газовых смесей.

Мембранное разделение газовых смесей основано на действии особого рода барьеров, обладающих свойством селективной проницаемости компонентов газовой смеси. Обычно мембрана представляет собой жесткую селективно-проницаемую перегородку, разделяющую массообменный аппарат на две рабочие зоны, в которых поддерживают различные давления и составы разделяемой смеси. В общем случае понятие мембраны не обязательно связано с существованием такой перегородки и перепадом давления. В широком смысле под мембраной следует понимать открытую неравновесную систему, на границах которой поддерживаются различные составы разделяемой смеси под действием извне полей различной природы (ими могут быть поля температуры и давления, гравитационное и магнитное поле, поле центробежных сил и т.д.). Разделительная способность такой системы формируется комплексом свойств матрицы мембраны и компонентов разделяемой смеси, их взаимодействием между собой. Существенна и степень неравновесности такой системы.

Наименьшей ячейкой мембранного массообменного устройства является мембранный элемент, состоящий из напорного и дренажного каналов, разделенных селективно-разделяющей перегородкой. Тип элемента определяется геометрией разделяющей поверхности (плоские, рулонные, трубчатые, волоконные) и организацией движения потоков газа (прямо- и противоточные, с перекрестным током, с рециклом разделяемой смеси и т.д.). Напорный канал элемента плоского типа образован селективно-проницаемыми стенками, ориентированными горизонтально или вертикально. В элементах трубчатого типа напорный канал ограничен внутренней поверхностью нескольких соседних трубок. Разделительная перегородка обычно состоит из собственно мембраны, пористой подложки и конструктивных деталей, обеспечивающих механическую прочность и жесткость. Массовые потоки в мембране и пористой подложке ориентированы по нормам к разделяющей поверхности.

Процесс разделения в мембранном элементе сводится к следующему. Исходная газовая смесь известного состава под давлением поступает в напорный канал, где в результате различной проницаемости компонентов через мембрану происходит изменение состава смеси: уменьшается доля легкопроникающих компонентов, смесь обогащается труднорастворимыми компонентами и далее удаляется из разделительного элемента.

Состав смеси меняется по степенному или экспоненциальному закону в диффузионных пограничных слоях напорного и дренажного каналов, примерно линейно - в мембране и пористой подложке и скачкообразно - на поверхности раздела. Каждую из областей можно рассматривать как открытую неравновесную систему, состоящую из четырех подсистем, разграниченных поверхностями раздела. На основании представлений о локальном термодинамическом равновесии концентрации компонентов на границах раздела подсистем находят из условия равенства химических потенциалов этих компонентов в каждой из сопряжающихся подсистем. Газовые смеси в напорном и дренажном каналах представляют однородные объемные фазы, поэтому химический потенциал каждого из компонентов газовой смеси зависит только от давления, температуры и состава смеси.

Мембраны, свободно проницаемые только для одного компонента, принято называть полупроницаемыми, а остальные - селективно-проницаемыми или просто проницаемыми. При разделении газовых смесей обычно имеют дело с селективно-проницаемыми мембранами, поэтому из напорного канала через стенки разделительного элемента проникают все компоненты смеси, но с различной скоростью. Поскольку движущая сила переноса компонента определяется разностью химических потенциалов в напорном и дренажном каналах, скорость проницания каждого компонента меняется по длине мембранного элемента и зависит от термодинамических и гидродинамических параметров процесса. Скорость проницания компонентов через мембрану традиционно определяют, используя понятия и феноменологические соотношения фильтрационного процесса.

Термодинамические и кинетические представления о процессе проницания газов через мембрану опираются, прежде всего, на понятия о формах энергетического взаимодействия проникающих газов с матрицей и о механизме массопереноса. Оба критерия позволяют провести довольно детальную классификацию газоразделительных мембран, однако целесообразно ограничиться главными признаками. Все мембраны в зависимости от возможности фазового массопереноса можно разделить на две группы - с пористой и сплошной матрицей. По энергетическому критерию можно выделить четыре типа мембранных систем: пористые газодиффузионные и сорбционно-диффузионные, непористые сорбционно-диффузионные и реакционно-диффузионные.

Для мембран первого типа характерно, что матрица исходного материала и компоненты газовой смеси не обладают заметной энергией связи, их взаимодействие ограничено столкновениями молекул газа с поверхностью материала мембраны, появление конденсированной фазы разделяемых газов исключено. Химический потенциал компонента смеси является функцией только объемных свойств разделяемой смеси. Влияние свойств матрицы на процесс разделения определяется ее поровой структурой, лимитирующей те или иные виды массопереноса. Примером разделительных систем такого типа являются пористые стекла и достаточно разреженные газовые смеси.

Мембраны второго типа характеризуются существенным влиянием поверхностных явлений, прежде всего адсорбции; возможно появление конденсированной фазы и эффекта капиллярности; химический потенциал компонента зависит не только от температуры, давления и состава газовой смеси, но также и от свойств матрицы за счет поверхностной энергии. Влияние скелета мембраны на процесс разделения не ограничено, как в газодиффузионных, чисто структурными характеристиками, а предполагает появление новых видов массопереноса. Однако транспорт компонентов в основном материале мембраны исключен. Примером такого рода систем являются микропористые структуры и газовые смеси под давлением, содержащие компоненты со значительной молекулярной массой.

В непористых сорбционно-диффузионных мембранах сплошная матрица и газы образуют раствор. Структурная основа мембраны может быть кристаллической, аморфной или аморфно-кристаллической. Химический потенциал каждого компонента определяется, в свою очередь, взаимодействием с матрицей, а также другими компонентами разделяемой газовой смеси. Природа связи - физико-химическая (силовое поле молекулы), механизм переноса - диффузионный, возможна диссоциация молекул, однако образование новых химических соединений исключено. К мембранам этого типа следует отнести большую часть полимерных композиций, а также металлические сплавы для выделения водорода.

Непористые реакционные диффузионные мембраны отличаются от прочих химической формой связи компонентов разделяемой газовой смеси и исходного материала мембраны. Химические реакции приводят к образованию новых веществ, участвующих в транспорте целевого компонента. Массоперенос компонентов разделяемой газовой смеси определяется не только внешними параметрами и особенностями структуры матрицы, но и химическими реакциями, протекающими в мембране. В подобных системах за счет энергетического сопряжения процессов диффузии и химического превращения возможно ускорение или замедление мембранного переноса, в определенных условиях возникает “активный” транспорт, т.е. результирующий перенос компонента в направлении противоположном движению под действием градиента химического потенциала этого компонента. В сильно неравновесных мембранных системах могут формироваться структуры, в которых возникают принципиально иные механизмы переноса, например триггерный и осциллирующий режимы функционирования мембранной системы. Обменные процессы такого рода обнаружены в природных мембранах, но есть основания полагать, что синтетические реакционно-диффузионные мембраны в будущем станут основным типом разделительных систем, в частности, при извлечении токсичных примесей из промышленных газовых выбросов.

Таким образом, каждый тип мембраны характеризуется видом взаимодействия молекул газа и структурных элементов матрицы. Количественнымихарактеристиками этого взаимодействия являются энергия связи и потенциал, зависящие от параметров межмолекулярного взаимодействия, молекулярной природы и морфологии матрицы мембраны. Энергия связи определяется тепловым эффектом, сопровождающим образование системы мембрана-газ; для сорбционно-диффузионных мембран - теплотой сорбции, в реакционно-диффузионных мембранах, кроме энтальпии растворения газов, заметный вклад вносит тепловой эффект химической реакции. В газодиффузионных мембранах энергия связи близка к нулю.

Потенциал характеризует работу перемещения единицы массы компонента из объемной газовой фазы в поле действия сил материала мембраны; градиент этой величины определяет движущую силу массопереноса. В пористых сорбционно-диффузионных мембранах заметное влияние оказывают адсорбционный и капиллярный потенциалы, в непористых - парциальный химический потенциал и химические средства.

Последовательное возрастание энергии связи в указанном выше ряду мембранных систем влияет на основные газоразделительные свойства мембран - проницаемость и селективность.

Увеличение энергии связи компонента с матрицей приводит к снижению подвижности молекул газа и, следовательно, к уменьшению эффективных коэффициентов молекулярного переноса (например, коэффициент диффузии газов в полимерах на несколько порядков меньше коэффициентов взаимной диффузии в газовой смеси). В результате резко снижается проницаемость мембраны. Действительно, наибольшей проницаемостью обладают газодиффузионные мембраны, в которых энергия связи проникающего газа с матрицей близка к нулю.

Увеличение энергии связи приводит к усилению роли сорбционных явлений в общем процессе разделения. В частности, скачкообразное изменение концентрации компонентов на границах мембраны не только превышает проницаемость целевого компонента, но может принципиально изменить процесс разделения смеси. В полимерах коэффициенты диффузии более легких растворенных гaзов, как правило, выше, а растворимость их ниже, чем у более тяжелых газов. В итоге скорость проницаемости последних часто превосходит проницаемость той же мембраны по более легким газам.

В мембранных системах с возрастающей энергией связи повышение селективности сопровождается снижением проницаемости и, следовательно, производительности мембранных модулей. В ряде случаев этого удается избежать путем формирования оптимальной структуры матрицы мембраны, направленного синтеза полимерных материалов для разделения газовых смесей определенного состава, причем особенно перспективны реакционно-диффузионные мембраны, в которых возможно максимальное приближение к природным мембранным системам за счет сопряжения процессов диффузии, сорбции и химических превращений.

Литература к главе 2.

1. Owens Р.J., Amberg С.Н. Hydrodesulfurization of Thiophene. II. Reactions over а Chromia Catalyst.- Canad.J. Chem., 1962, v.40, N5, р.941.

2. Desikan P., Amberg С.Н. Catalytic Hydrodesulfurization of Thiophene. V. The Hydrothiophenes, Selective Poisoning and Acidity of the Catalyst Surface.— Canad. J. Chem. 1964, v.42., N4, р.843.

3. Kolboe S., Amberg С.Н. Catalytic Hydrodesulfurization of Thiophene. VI. Comparisons over Molybdenum Disulfide, Cobalt Molybdate, and Chromia Catalysts. - Canad. J. Chem., 1966, v.44, N22, р.2623.

4. Amberg С.Н. Molybdenum in Hydrodesulfurization Catalyst. - J. Less- Common Metals, 1974, v.36, N2, р.339.

5. Massoth F.Е., Kibbi С.L. Studies of Molybdena-Alumina Catalysts. V. Relation between Catalyst Sulfided State and Activity for Thiophene Hydrodesulfurization. - J. Catalysis, 1977, v.47, р.300.

6. Massoth F.Е. Studies of Molybdena-Alumina Catalysis. VI. Kinetics of Thiophene Hydrogenolysis.- J. Catalysis, 1977., ч.47, р.316.

7. Ерофеев В.И., Басов В.Г., Калечиц В.И. Изучение алюмокoбальтмолибденовых катализаторов гидрообессеривания. - Кинетика и катализ, 1980, т.21, N2, с.500.

8. Konings А.J., van Dooren А.М., Koningsberger D.С., de Beer V.H.J., Farragher А.L., Schuit G.C.А. ESR Studies on Hydrodesulfurization Catalysts: Supported and Unsupported Sulfided Molybdenum and Tungsten Catalysts.- J. Catalysis, 1978, v.54, Nl, р.l.

9. Kochubey D.I., Kozlov М.А., Zamaraev К.I. et аl. // Appl.Catal. 1985, v.14, Nl, р.l.

10. Nieman W., Clausen В.S., Topsoe Н. //Саtа1. Lett. 1990. v.4, N4-6, р.355.

11. Bouwens S.М.А, Koningsberger D.С., de Beer V.Н.J. et al.// Catal Lett., 1990, v.5, N3, р.273.

12. Bouwens S.М.А., Van Vееn J.А.R., Koningsberger D.С. et al // J.Phys. Chem., 1991., v.95, Nl, р.123.

13. Lowers S.P.А., Prins R. // J.Catal., 1992, v.133, Nl, р.94.

14. Startsev А.N. // Catal.Rev.-Sci. Eng., 1995, v.37, N3, р.353

15. Startsev А.N., Burmistrov V.А., Yermakov Y.I. // Appl.Catal., 1988, v.45, N2, р.191.

16. Старцев А.Н. // Кинетика и катализ, 1990, т.31, N4, с.869.

17. Старцев А.Н. // Успехи химии, 1992, т.61, N2, с.332.

18. Старцев А.Н. // Кинетика и катализ, 1995, т.36, N4, с.515

19. Rodin V.N., Reddy В.М., Rao V.V. et al.//React. Kinet.Catal. Lett., 1989, v.40, N1, p.71.

20. Старцев А.Н., Родин В.Н., Зайковский В.И. и др. // Кинетика и катализ.

21. Yermakov Yu.I., Startsev А.N., Burmistrov V.А. // Appl. Catal., 1984, v.11, Nl, р.1.

22. Старцев А.Н., Шкуропат С.А., Богданец Е.Н. // Кинетика и катализ.-М.: 1994, т.35, N2, с.282.

23. Pille R.С., Yu.Ch., Froment G.F. // J. Mol.Catal., 1994, v.94, N3, р.369.

24. Семенова Т.А., Лейтес И.Л., Аксельрод Ю.В. и др. Очистка технологических газов.- М.: Химия, 1973, с.248.

25. Справочное руководство по катализаторам для производства аммиака и водорода. - Л.: Химия, 1971, с.288.

26. Синтетические цеолиты. Под ред. Дубинина М.М.- М.,: изд-во АН СССР, 1962, с.286.

27. Цеолиты, их синтез, свойства и применение. Под ред. Дубинина М.М. - М.-Л.: Наука, 1985, с.394.

28. Справочник азотчика. - М.: Химия, 1986, т.l., с.510.

29. Лейбуш А.Г., Семенов В.П., Козарновский Я.С., Кархов Н.В. Производство технологического газа для синтеза аммиака и метанола из углеводородных газов. - М.: Химия, 1971. с.288.

30. Дытнерский Ю.И., Брыков В.П., Каграманов Г.Г. - Мембранное разделение газов. - М.: Химия, 1991, с.341.

Глава 3.

Новое в технологии риформингов.

Фирма “Uhde” разработала новую технологию риформинга, в которой тепло технологических газов, выходящих из вторичного риформинга, используется для… Вторая разработка фирмы “Uhde” - это новая конструкция печи первичного…Комбинированный автотермический риформинг (КАР).

В новом процессе парового риформинга отсутствует печь первичного риформинга с огневым обогревом. Для проведения парогазовой конверсии природного… - первичный каталитический паровой риформинг; - частичное окисление;Отличительные особенности КАР.

1. Трубы в трубных пучках можно устанавливать и снимать по одной. 2. Каждый пучок труб можно заглушить отдельно от других. 3. Каждый КАР может быть оборудован отделением вторичного риформинга, а может быть и без такового.Риформинг фирмы “Uhde”.

Принципиальная технологическая схема парогазовой конверсии природного газа и конверсии СО фирмы “Uhde” представлена на рис.3.4. Трубчатая печь 1 традиционно состоит из двух зон: радиантной и конвекционной.… Как видно, исключение отдельного огневого подогревателя для стадии сероочистки дает существенную экономию природного…Оптимизация паровоздушной конверсии природного газа и существующих в Украине и СНГ агрегатов по производству аммиака.

Перспективным направлением в области разработки новых схем производства аммиака считается получение парогазовой смеси для нужд технологии с… Отличительной чертой новых схем также является возможность проведения… В существующих в настоящее время крупнотоннажных агрегатах синтеза аммиака процесс двухступенчатой паровоздушной…Разделение воздуха на мембранных установках.

Применение воздуха, обогащенного кислородом в процессе конверсии во вторичном риформинге, выдвигает проблему разделения воздуха.

Традиционно кислород и азот получают методами низкотемпературной ректификации воздуха - криогенным способом и адсорбционным. Оба этих метода, кроме достоинств, имеют и недостатки: сложность и громоздкость аппаратуры, необходимость применения низких температур (криогенный), регенерация адсорбента, истирание его и т.д. Кроме того во многих областях применения кислорода и азота их концентрации в обогащенном потоке и производительность установок могут оказаться недостаточными. В отличие от традиционных мембранные газоразделительные установки - компактные, модульные, простые в эксплуатации и надежные - весьма перспективны. Причем стоимость кислорода (и азота) при мембранном разделении воздуха может быть значительно более низкой, чем при криогенном или адсорбционном, особенно при небольших производительностях - менее 20 т/сутки (в пересчете на чистый кислород) [19].

Мембраны.Развитие процесса разделения воздуха с помощью мембран связано, прежде всего, с поиском или синтезом материалов, характеризующихся высокими значениями проницаемости и селективности по целевому компоненту - кислороду. Однако, кроме проницаемости и селективности полимерных материалов, при создании промышленных мембран следует учитывать крайне важное для технологии газоразделения требование - необходимость получения и применения мембран с таким диффузионным слоем, которые могли бы обеспечить высокую производительность установки, при достаточной прочности мембраны. Такие мембраны, называемые асимметричными или композиционными, имеют достаточно сложную структуру и состоят из диффузионного (гомогенного, эффективногo, селективного) слоя малой толщины (0,005¸2,0 мкм) и пористой подложки из того же полимера (асимметричные) или из другого материала (композиционные).

Структура асимметричных и композиционных мембран может быть и сложнее. Так, асимметричная мембрана из ПВТМСимеет 3 четко выраженных слоя: диффузионный (гомогенный) толщиной 0,1¸0,2 мкм, мелкопористый толщиной 10¸15 мкм с размером пор до 0,3 мкм и слой с круглыми (до 4 мкм) транспортными порами. Композиционные мембраны могут иметь несколько диффузионных (гомогенных) слоев из одного или разных полимеров, причем они могут быть нанесены на подложку разными методами [19].

Наилучшими характеристиками - высокой производительностью и селективностью - обладают асимметричные и композиционные мембраны в виде плоских пленок из ПВТМСи полифениленоксида. Учитывая, что асимметричная мембрана из ПВТМСпроще и дешевле в изготовлении, чем композиционные (с ультратонким селективным слоем) мембраны “Дженерал электрик”, применение ее в аппаратах разделения воздуха представляется более предпочтительным; следует иметь в виду также большую механическую прочность их селективного слоя.

Высокопроизводительные мембраны на основе полиорганосилоксанов имеют сравнительно низкий фактор разделения, поэтому (кроме мембраны Р-11) широкого применения в мембранных аппаратах разделения воздуха не нашли. Исключение составляет композиционная мембрана в виде полых волокон “Монсанто”, в которой селективность разделения определяется материалом матрицы (полисульфон), в то время как сплошной слой (полиорганосилоксан) определяет производительность мембраны. Эта мембрана, как впрочем и другие в виде полых волокон (например, высокоселективная мембрана на основе полиэфирамида), широкого промышленного применения в процессах разделения, целевым продуктом которых является обогащенный до 35¸60% об. кислородом поток, пока не получила. Объясняется это, очевидно, высоким гидравлическим сопротивлением модулей с полыми волокнами. Однако в технологических процессах, протекающих при повышенных дывлениях (например, при получении в качестве целевого продукта технического - до 95% - азота), использование аппаратов на основе полых волокон оказывается, учитывая высокую плотность упаковки, эффективным.

Интенсивный поиск ведется в области создания и применения для концентрирования кислорода из воздуха высокоселективных “квазижидких” мембран [19].

Установки. Мембранные установки разделания воздуха в зависимости от назначения могут работать в режиме получения либо обогащенного кислородом потока, либо технического азота. При этом в промышленных установках используются либо вакуумная (с откачкой пермеата вакуум-насосами) схема, либо компрессионная схема, в которой исходный воздух подается на установку при повышенном давлении.

Важными технологическими параметрами, определяющими эффективность процесса разделения воздуха с помощью мембран, являются температура и перепад давлений через мембрану. Наиболее полно влияние этих параметров исследовано на примере разработанного в СНГ и внедренного в различных отраслях промышленности процесса разделения воздуха на аппаратах плоскокамерного типа с использованием ПВТМС мембраны [19].

Как правило, при повышении температуры растет проницаемость, как кислорода, так и азота, однако селективность процесса при этом снижается. Так, значение фактора разделения при изменении температуры от 220 до 320 К уменьшится от 7,3 до 3,6 [19].

В промышленной мембране избежать микродефектов в селективном слое весьма затруднительно. Образуются они не только в процессе изготовления мембран, но и в результате сборки мембранных элементов, монтажа аппаратов, и представляют собой либо микротрещины, либо выходящие на поверхность микропоры. Размеры дефектов - десятки, реже сотни ангстрем и они могут влиять на характеристики мембран - увеличивать производительность и снижать селективность. Поэтому зависимость селективности от температуры в реальной мембране с микродефектами имеет максимум.

Для работы мембранной установки в режиме получения обогащенного кислородом потока предпочтительнее вакуумная схема - можно достичь высоких концентраций кислорода в пермеате. Кроме того, уменьшаются и затраты энергии, меньшая часть потока - пермеат - подвергается сжатию.

Следует отметить, что предел увеличения разности давлений определяется, в конечном счете, механической прочностью мембраны. Кроме того, в некоторых случаях увеличение давления может неблагоприятно сказываться на скорости отдельных стадий процесса переноса массы через мембрану: уплотнение мелкопористого слоя (и слоя с транспортными порами) может увеличить сопротивление и снизить скорость переноса газов через мембрану; возможно и увеличение внешнедиффузионного сопротивления.

Наибольшее промышленное применение в разнообразных по назначению установках разделения воздуха получили аппараты с плоскопараллельным расположением мембранных элементов. В СНГ были разработаны аппараты такого типа в НПО “Криогенмаш” для работы в режиме получения обогащенного кислородом потока.

Мембранный элемент состоит из двух мембран и двух крупнопористых подложек из поливинилхлорида. Между мембранными элементами уложены турбулизующие вставки. Размер элементов - 0,5 х 0,5 м, зазор между элементами 2 мм. Плотность упаковки мембран в аппарате ~ 300 м2/м3 [19].

В установках получения обогащенного кислорода с помощью мембранных аппаратов плоскокамерного типа используются и разработанные “Дженерал электрик” композиционные мембраны Р-11, состоящие из селективного слоя блок-сополимера полидиметилсилоксана с поликарбонатом толщиной 0,1мкм и микропористой подложки “Селектрон” с порами размером 50нм. Мембрана эта обладает высокой газопроницаемостью, однако, селективность ее довольно низка - фактор разделения 2,0.

Сравнение затрат энергии на мембранный и криогенный методы разделения показывает, что даже при использовании мембраны Р-11, обладающей относительно невысокой селективностью, но большой производительностью, мембранный процесс получения обогащенного до 30% об. кислородом потока более выгоден. С использованием более селективных мембран эффективность мембранной установки увеличивается [19].

Конструкция аппаратов плоскокамерного типа для работы в режиме получения технического азота отличается только организацией движения потока воздуха в напорном канале - газ последовательно проходит мембранные элементы. Cтепень извлечения кислорода велика - выше 0,5, поэтому концентрация азота в ретанте - целевом продукте может достигать до 95% об.. Аппарат с такой организацией движения разделяемого потока имеет значительное гидравлическое сопротивление, поэтому в промышленных установках получения технического азота применяют компрессионную схему - воздух на разделение подают под давлением до 0,75МПа. При этом, разумеется, увеличивается толщина стенок корпуса и масса всего аппарата.

Применение компрессионной схемы для получения технического азота позволило успешно эксплуатировать (наряду с аппаратами плоскокамерного типа) конструкции рулонного и половолоконного типов, причем, в аппаратах на основе полых волокон воздух на разделение целесообразнее подавать не в “межтрубное”, а в “трубное пространство” [19]. Следует заметить, что экономическая эффективность процесса сильно зависит от селективности применяемой мембраны.

Известной фирмой, выпускающей мембранные установки для разделения воздуха, является французская фирма “AIR LIQUIDE”. Основная установка по производству азота из воздуха имеет производительность 1500м3/час 97% азота. При уменьшении производительности установки по азоту до 700м3/час содержание кислорода в азоте составляет не более 0,5%. При расчетных условиях сбросной газ обогащается кислородом до 38¸39%.

Согласно технической документации фирмы-производителя, воздух, поступающий на мембранную установку, должен соответствовать следующим требованиям, приведенным ниже в таблице.

Атмосферный воздух компримируется трехступенчатым центробежным компрессором до давления 11 бар изб. и охлаждается до температуры примерно 30°С в концевом холодильнике, встроенном в компрессор. Далее воздух проходит через систему очистки, состоящей из фильтра, осушительной башни, затем слой активированного угля и конечного фильтра, заполненного также активированным углем, где удаляются возможные следы тяжелых углеводородов.

Таким образом, в системе очистки удаляется из воздуха вода, масло, тяжелые углеводороды и прочие примеси.

| Примеси | Максимальное содержание |

| СО2 СО NОx N2O NH3 SF6 SОx H2S HCl Cl2 F2 Ne He H2 CH4 C2 в т.ч. С9 пыль | 400 ppm 2 ppm 1 ppm 0,6 ppm 1 ppm 10 ppm 0,1 ppm 0,1 ppm 0,1 ppm 0,2 ppm 0,1 ppm 18 ppm 5 ppm 0,7 ppm 6 ppm 2 ppm - 4 ppb 0,1 ppm 0,2 мг/нм3 |

Далее очищенный воздух поступает на электрический подогреватель, где подогревается до 45°С и проходит конечный фильтр, где происходит окончательная очистка воздуха.

Очищенный воздух поступает на три мембранных блока, где происходит его разделение. Мембранные блоки заполнены набором половолоконных мембран. Каждый блок состоит из 5 половолоконных мембран. Таким образом, вся установка комплектуется 15 мембранами. Давление азота, выходящего из мембранной установки, составляет 7 бар. Сбросной воздух, обогащенный кислородом, выдается в атмосферу или используется в технологии.

Мембранная установка фирмы “AIR LIQUIDE” работает компактно в автоматическом режиме, не требует постоянного присутствия обслуживающего персонала. Такая установка смонтирована и работает на Горловском ОАО “Концерн Стирол”.

Современные методы оптимизации работы первичного риформинга.

Экономичность работы современного крупнотоннажного агрегата по производству аммиака зависит от оптимальных параметров работы трубчатой печи… Для решения вопросов оптимизации работы трубчатой печи кампанией Synetix был… В процессе эксплуатации можно собрать многие данные, и эти данные очень полезны для прогнозирования работы печи и…Современное состояние технологии химической переработки природного газа.

Как уже показано в настоящей главе природный газ применяют преимущественно для получения синтез-газа и водорода. Именно возможность превращения его… Высокая прочность С-Н связей молекул метана - основном компоненте природного… Гораздо более широкое применение находят сжижаемые компоненты природного газа. В настоящее время в мире из природного…Литература к главе 3.

1. Chem. Age. Ind., 1979, v.30, р.75.

2. Степанов А.П. Получение водорода и водородсодержащих газов. К., “Наукова думка”, 1982.

3. Быстрова Г.Е. и др. Труды ГИАП,1975, вып.33, с.21.

4. Сосна М.Х., Фролова В.И. Сводный обзор программ для расчета в странах - членах СЭВ. М., НИИТЭХИМ,1978, вып.9-10 (62-63), с.70.

5. Аэров М.Э., Тодес О.М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. Л., “Химия”, 1968.

6. Бахшиян Ц.А. Трубчатые печи с излучающими стенами топок. М., ГОСИНТИ, 1960.

7. Баклашов В.Е. и др. Труды Гипронефтемаш, 1969, вып.5 (15), с.170.

8. Зигель Р., Хауэлл Дж. Теплообмен излучением, М., “Мир”, 1975.

9. Демиденко И.М. и др. Катализаторы и процессы с их применением в азотной промышленности. Горловка, 1998, с.183.

10. Производство технологического газа для синтеза аммиака и метанола из углеводородных газов. / Подред. А.Г.Лейбуш. М.:“Химия”, 1971.

11. Бродянский В.М. Дис.канд. техн. наук. М.: МЭИ,1967.

12. Вопросы термодинамического анализа / Под ред. В.М.Бродянского. М.: “Мир”, 1965.

13. Шаргут Я., Петела П. Эксергия. М.: “Энергия” 1969.

14. Гущин А.Д., Семенов В.П. Каталитическая конверсия природного газа. М.: “Химия”, 1970.

15. Семенов В.П., Сосна М.Х., Фадеева С.Н., Лейтес И.Л. //Хим. пром. 1975, N5, с.359.

16. Семенов В.П., Сосна М.Х., Лейтес И.Л.//ТОХТ,1977, N2, с.276.

17. Семенов В.П., Сосна М.Х., Гольдина О.Б.//ТОХТ,1979, т.13, N4, с.600.

18. Гельфер Г.Я., Сосна М.Х., Гольдина О.Б. //Хим.пром.,1991, №1, с.32.

19. Дытнерский Ю.И., Брыков В.П., Каграманов Г.Г. Мембранное разделение газов. М., Химия. 1991, с.341.

Глава 4.

Совершенствование технологии конверсии СО

Реконструкция узла НТК СО с учетом очистки “Карсол”.

Ранее мы рассмотрели реконструкцию НТК СОпо проекту фирмы “INS”,г.Пулава, Польша, применительно к условиям очистки конвертированного газа… Фирма “INS” предлагает с учетом очистки “Карсол” установку добавочного… Описание технологической схемы.Новый взгляд на реконструкцию агрегатов.

В настоящей главе мы рассмотрели несколько вариантов узла двухступенчатой конверсии оксида углерода. Как видно все усилия по реконструкции любого… Все усилия по реконструкции агрегатов осуществляются в ответ на давление… Средняя по производительности установка по производству аммиака потребляет приблизительно такое же количество энергии,…Проблема метанола при эксплуатации катализатора НТК.

В реакторе НТК образование метанола происходит в соответствии со следующим уравнением: СО2 + ЗН2 = СН3ОН+ Н2О. (4.38)Технологические условия, влияющие на процесс образования метанола.

Реальное количество метанола, образующегося в реакторе НТК, зависит от ряда параметров технологического процесса. Комбинация этих параметров… Рабочая температураВо многих реакторах НТК интенсивность образования метанола… Соотношение пар:газ.Концентрация метанола в технологическом конденсате во многом зависит от соотношения пар:газ: при…Литература к главе 4.

1. Атрощенко В.И. и др. Катализ в азотной промышленности, К., “Наукова думка”, 1983, с.196.

2. Андреев Ф.А., Каргин С.И., Козлов Л.И., Приставко В.Ф. Технология связанного азота, М., изд-во “Химия”, 1966, с.498.

3. Очистка технологических газов, Под ред. Т.А. Семеновой, И.А.Лейтеса, М., “Химия”, 1977, с.487.

4. Платонов В.М., Жванецкий И.Б. ТОХТ, 1980, т.14, с.3.

5. Денбиг К. В кн.: Вопросы термодинамического анализа, М., “Мир”, 1965, с.164.

6. Шаргут Я., Петела Р., Эксергия, М., Энергия, 1968.

7. Справочник азотчика, М., “Химия”, 1967, т. l, с.148.

8. Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука, 1972.

9. Алексеев А.М. и др. // Хим. пром. N5-6, 1995.

10. Семенова Т.А. и др. // Кинетика и катализ, 1977, т.XVIII, вып.4, с.1014.

11. Campbell D. Ind. and chem. process, Des. and Develop., 1970, v.9, N4, р.588.

12. Ray N., Nath S., Sarkar А. // Technology, 1973, v.10, N1-2, р.8

13. Joung Р.W., Clark С.W., Chem. Eng. Progr., 1973, v.69, N5, р.б9.

14. Юрьева Т.К. и др. //Кинетика и катализ, 1971, т.XII, вып. l, с.140

15. Юрьева Т.К. и др.// Кинетика и катализ, 1969, т.Х, вып.4., с.862.

16. Uchida Н., Оbа М. Bull. Chem. Soc. Japan, 1968, v.41, N2, р.479.

17. Сухоручкина Л.А. и др. // Хим.пром., 1984, N2, с.97.

18. Василевич А.А. и др. // Кинетика и катализ, 1978, т.XIX, вып.6, с.1517.

19. Телешева А.С. и др. ЖНХ, 1976, т.21, вып. l, с.29.

20. Чеснокова Р.В. и др. ЖНХ, 1976, т.21, вып. l, с.36.

21. Справочное руководство по катализаторам для производства аммиака и водорода. Пер. с англ. под ред. Семенова В.П., Л., “Химия”, 1973, с.18.

22. Справочник азотчика, М. “Химия” 1986, с.510.

23. Семенов В.П. и др. Производство аммиака, М., “Химия”, 1985, с.364.

24. Каталитические свойства веществ, Под общ. редакцией Ройтера В.А., К.. “Haукова думка”, 1968, с.1461.

Глава 5.

Промышленные испытания нитрита калия в качестве окислителя низших оксидов ванадия в процессе очистки конвертированного газа от СО2 раствором “Карсол”.

В процессе очистки конвертированного газа от диоксида углерода активированным раствором “Карсол” окисление низших оксидов ванадия до пятивалентного осуществляется кислородом воздуха, подаваемым в кубы регенераторов. Это приводит к частичному осмолению диэтаноламина, снижению его концентрации в рабочем растворе, повышению агрессивности раствора “Карсол” и ухудшению очистки газа.

Проведенными лабораторными исследованиями установлено, что введение KNO2 в рабочий раствор “Карсол” в количестве 0,5¸1,0 г/дм3 обеспечивает окисление V4+ до V5+ без осмоления ДЭА. При этом вспенивания раствора “Карсол”, повышения его коррозионной активности и снижения степени очистки конвертированного газа от СО2 не наблюдалось.

Для окончательного решения об использовании нитрита калия в качестве окислителя низших оксидов ванадия в растворе “Карсол” в цехе были проведены его промышленные испытания.

Для введения нитрита калия в систему очистки предварительно готовили раствор “Карсол” с содержанием KNO2 приблизительно 1%. С этой целью из системы в емкость поз. 115-F дренировали “бедный” раствор “Карсол” в количестве примерно 8 м3, в котором растворили 80¸100 кг нитрита калия.

В поташном растворе, приготовленном в емкости поз. 115-F, концентрация KNO2 не должна превышать 1%, так как при увеличении концентрации KNO2 более 1% в растворе “Карсол” наблюдается образование хлопьевидного осадка метаванадата калия, что может привести к забивке насадки в абсорберах и регенераторах.

Приготовленный в емкости поз.115-F раствор “Карсол” нужной концентрации по KNO2(по данным анализа) подавали на всас насосов “бедного” раствора поз.106-J/JА и далее на орошение верхней части абсорберов поз. 101-ЕА/ЕВ.

В период испытаний в рабочем растворе “Карсол” определялось содержание V4+, V5+, ДЭА, KNO2, K2CO3, KHCO3, атакже вспениваемость и коррозионная активность рабочего раствора “Карсол”. В очищенном газе после абсорберов, в свежем синтез-газе после метанатора и в регенераторных газах фотоколориметрическим методом определялось содержание оксидов азота.

В период проведения промышленных испытаний диэтаноламин и V2O5 в раствор “Карсол” не вводили.

Показатели работы узла очистки конвертированного газа раствором “Карсол” до и после введения в него нитрита калия представлены в табл. 5.12 - 5.14.

До введения KNO2 всистему “Карсол” на очистку в каждый абсорбер поз. 101-ЕА/ЕВ поступало по 101тыс.м3/ч конвертированного газа с содержанием СО217,1¸18,5% об. На орошение абсорбера поз.101-ЕА поступало 160¸175 м3/ч “бедного” и 700¸760 м3/ч “полубедного” раствора “Карсол”, на орошение абсорбера поз. 101-ЕВ 132¸143 м3/ч и 680¸710 м3/ч, соответственно. При этом сопротивление абсорберов поз.101-ЕА/ЕВ колебалось в пределах 0,3¸0,35 ати и 0,32¸0,35 ати, соответственно, при проектной норме не более 0,35 ати (табл.5.12).

До ввода KNO2в систему содержание K2CO3 в “бедном” растворе “Карсол” колебалось в пределах 18,1-21%, КНСО3-от 1,74 до 3,23%, ДЭА-1,0¸1,25%, наблюдалось снижение концентрации пятиокиси ванадия с 0,37 до 0,32% и увеличение низших оксидов ванадия с 0,13 до 0,16% (табл.5.12). Содержание СО2 в газе после очистки составляло 0,03¸0,06% об. при регламентной норме не более 0,1% об.

Из табл.5.12 видно, что и до введения нитрита калия в систему “Карсол” в газах на выходе из отделения “Карсол” присутствовали оксиды азота, содержание которых составляло на выходе из абсорберов после сепаратора поз.103-F 0,004¸0,141 мг/м3, после регенераторов - 0,05¸0,125 мг/м3.

В свежем синтез-газе после метанатора оксиды азота отсутствовали, что согласуется с литературными данными о восстановлении оксидов азота на никелевом катализаторе до элементарного азота и аммиака [18].

В период промышленных испытаний KNO2нагрузка по раствору и конвертированному газу на абсорберы была такая же, как и до ввода KNO2.

В “бедном” растворе “Карсол”, поступающем на орошение верхней части абсорберов, концентрация К2СО3 в среднем была на 0,8¸1,8% ниже, чем до начала промышленных испытаний. При этом остаточное содержание СО2 в свежем синтез-газе практически оставалось таким же, как и до ввода KNO2и колебалось в пределах 0,03¸0,05% об..

Для введения KNO2в систему в емкости поз.115-F в “бедном” растворе растворили 96 кг KNO2и в течение двух часов ввели в раствор, поступающий на орошение верхней части абсорберов. По окончании ввода первой порции KNO2содержание V2O5 в “бедном” растворе возросло с 0,32 до 0,33%, а V4+ - уменьшилось с 0,16 до 0,14% (опыт 7). Нитрит калия в рабочем растворе отсутствовал.

В очищенном и регенераторных газах содержание оксидов азота было равным и составляло 1,826 мг/м3. В синтез-газе после метанатора оксиды азота отсутствовали (табл.5.12).

В течение 45 часов в рабочий раствор дозировали 384 кг KNO2.Концентрация пятиокиси ванадия в “бедном” растворе ЕА/ЕВвозросла на 13,5% (с 0,32 до 0,37% вес.), а V4+-уменьшилась на 31,25%, с 0,16 до 0,1% вес. Нитрит калия в рабочем растворе по-прежнему отсутствовал (опыт 9).

С начала промышленных испытаний в течение трех суток в поташный раствор ввели 576 кг KNO2. При этом в “бедном” и “насыщенном” растворах “Карсол” (опыт 11) содержание нитрита калия составляло 0,00008 и 0,00004%, соответственно, концентрация V2O5 в рабочем растворе возросла до 0,4-0,41%, а V4+ - уменьшилась до 0,04%, против 0,32 и 0,16%, соответственно, на начало проведения промышленных испытаний. Количество NOxв газах после абсорберов и регенераторов достигало 1,26 и 5,74 мг/м3, соответственно.

Затем в течение последующих трех суток в раствор еще ввели 288 кг КNO2, т.е. с начала обследования - 864кг. Это позволило снизить содержание низших оксидов ванадия в растворе до 0,02¸0,03% и повысить V2O5 в нем до 0,42¸0,44%, т.е. достичь проектную норму (0,4¸0,5%) ингибитора коррозии в растворе “Карсол” без введения в систему свежих порций V5+ (опыт 14).

На основании данных опытно-промышленных испытаний было решено KNO2в систему вводить через 2-3 суток в количестве 60¸70 кг.

В период проведения испытаний определяли вспениваемость раствора “Карсол”. Полученные результаты представлены в табл.5.13. Из таблицы видно, что при введении в рабочий раствор KNO2 высота пены “бедного” и насыщенного раствора “Карсол” колебалась от 6 до 10 см и не превышала высоту пены раствора “Карсол” (9-10см) до введения в него нитрита калия. Соответственно в близких пределах изменялось время осаждения пены и исчезновения пузырьков при вспенивании растворов без и с добавкой KNO2. Следовательно, добавка KNO2 в поташный раствор не нарушает гидродинамику процесса очистки.

Значительный интерес представляло изучение в промышленных условиях влияния нитрита калия на коррозионную активность раствора “Карсол”.

Таблица 5.12Результаты анализов раствора “Карсол” до и после ввода KNO2 в поташный раствор.

| N п/п | «Бедный» раствор «Карсол», поступающий на орошение абсорберов, % об. | Содержание NOX в газах, мг/м3 | Содержание KNO2 в растворе «Карсол», % | ||||||||||

| поз.101-ЕА | поз.101-ЕВ | в очищенном газе после сепаратора поз.103F | в синтез-газе после сепаратора поз.104F | в регенераторном газе после сепаратора поз.113F | в «бедном» | в насыщенном | |||||||

| V205 | Д Э А | V4+ | V205 | Д Э А | V4+ | EA | EB | EA | EB | ||||

| до введения KNO2 | |||||||||||||

| 1. | 0,37 | 1,12 | 0,13 | 0,37 | 1,11 | 0,13 | - | - | - | - | - | - | - |

| 2. | 0,36 | 1,00 | 0,13 | 0,37 | 1,06 | 0,13 | 0,0600 | отс. | 0,1250 | - | - | - | - |

| 3. | 0,35 | 1,15 | 0,13 | 0,37 | 1,14 | 0,13 | 0,1410 | “-” | 0,0500 | - | - | - | - |

| 4. | 0,32 | 1,11 | 0,14 | 0,37 | 1,14 | 0,13 | 0,0280 | “-” | 0,0500 | - | - | - | - |

| 5. | 0,32 | 1,18 | 0,16 | 0,33 | 1,14 | 0,14 | - | - | - | - | - | - | - |

| после введения KNO2 | |||||||||||||

| 6. | 0,33 | 1,19 | 0,16 | 0,32 | 1,20 | 0,16 | - | - | - | - | - | - | - |

| 7. | 0,33 | 1,20 | 0,14 | 0,33 | 1,20 | 0,14 | 1,8260 | отс. | 1,8260 | отс. | отс. | отс. | отс. |

| 8. | 0,33 | 1,20 | 0,14 | 0,33 | 1,20 | 0,12 | - | - | - | - | - | - | - |

| 9. | 0,37 | 1,17 | 0,10 | 0,36 | 1,17 | 0,11 | 0,0050 | отс. | 0,0140 | отс. | отс. | отс. | отс. |

| 10. | 0,37 | 1,15 | 0,10 | 0,38 | 1,16 | 0,10 | - | - | - | - | - | - | - |

| 11. | 0,40 | 1,18 | 0,04 | 0,41 | 1,16 | 0,04 | 1,2600 | отс. | 5,7400 | 0,00008 | 0,00008 | 0,00004 | 0,00004 |

| 12. | 0,41 | 1,16 | 0,04 | - | - | - | - | - | - | отс. | - | 0,00004 | 0,00008 |

| 13. | 0,42 | 1,16 | 0,04 | 0,43 | 1,15 | 0,03 | 0,0296 | отс. | 0,0339 | отс. | отс. | отс. | отс. |

| 14. | 0,44 | 1,18 | 0,02 | 0,42 | 1,15 | 0,03 | 0,0890 | отс. | 0,3150 | отс. | отс. | отс. | отс. |

| 15. | 0,44 | 1,19 | 0,01 | 0,43 | 1,15 | 0,01 | 0,0177 | отс. | 0,0553 | отс. | отс. | отс. | отс. |

| 16. | 0,46 | 1,18 | отс. | 0,44 | 1,16 | 0,01 | 0,7900 | отс. | 4,9900 | - | - | - | - |

Результаты испытаний на скорость коррозии образцов углеродистой стали 3 в рабочем растворе до и после введения в него нитрита калия представлены в табл. 5.14.

Из данных, приведенных в табл.5.14 видно, что до введения KNO2 в систему при содержании в растворе 0,32% ингибитора коррозии V2O5 и 0,12¸0,14% низших оксидов ванадия скорость коррозии образцов стали 3 в среде насыщенного раствора была высокой и составляла 1,38 мм/год, “бедного” ЕВ - 2,96 мм/год. Сталь 3 при такой скорости коррозии относится в V группе малостойких материалов.

Таблица 5.13Результаты вспенивания раствора “Карсол” до и после ввода KNO2 в водный рабочий раствор “Карсол”.

| № п/п | “Бедный раствор” ЕА ½ ЕВ | Насыщенный раствор ЕА ½ ЕВ | |||||||||||

| Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пу-зырь-ков, с | Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пе-ны, с | Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пу-зырь-ков, с | Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пу-зырь-ков, с | ||

| До ввода KNO2 | |||||||||||||

| 1. | 9,5 | 1,0 | 0,5 | 10,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | |

| 2. | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | 9,5 | 1,0 | 1,0 | 10,0 | 1,0 | 1,0 | |

| 3. | 9,5 | 1,0 | 1,0 | 10,0 | 1,0 | 1,0 | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | |

| 4. | 10,0 | 1,0 | 0,5 | 10,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 |

В период ввода KNO2

| 5. | 10,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 |

| 6. | 10,0 | 1,0 | 0,5 | 10,0 | 1,0 | 1,0 | 6,5 | 0,5 | 10,0 | 0,5 | 0,5 | |

| 7. | 9,5 | 1,0 | 0,5 | 9,5 | 1,0 | 0,5 | 10,0 | 1,0 | 1,0 | 8,5 | 0,5 | 0,5 |

| 8. | 9,0 | 1,0 | 0,5 | 9,5 | 1,0 | 0,5 | 10,0 | 1,0 | 1,0 | 9,5 | 1,0 | 1,0 |

| 9. | 9,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 9,5 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 |

| 10. | 8,0 | 0,5 | 1,0 | 9,O | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | 9,O | 0,5 | 0,5 |

| 11. | 9,0 | 1,0 | 1,0 | 8,0 | 0,5 | 0,5 | 9,0 | 1,5 | 1,0 | 8,5 | 1,0 | 0,5 |

| 12. | 7,0 | 0,5 | 0,5 | 6,5 | 0,5 | 0,5 | 10,0 | 2,0 | 1,5 | 7,0 | 0,5 | 0,5 |

| 13. | 7,5 | 0,5 | 0,5 | 7,0 | 1,0 | 0,5 | 9,0 | 1,0 | 0,5 | 8,0 | 1,0 | 0,5 |

| 14. | 9,0 | 0,5 | 0,5 | 8,0 | 1,0 | 0,5 | 6,5 | 0,5 | 8,0 | 1,0 | 0,5 | |

| 15. | 9,5 | 1,0 | 1,0 | 7,0 | 0,5 | 0,5 | 6,0 | 10,0 | 1,0 |

Напротив, введение в раствор 864 кг KNO2в течение 8 суток позволило окислить накопившиеся в растворе низшие оксиды ванадия, снизив их содержание с 0,16 до 0,01¸0,02% вес., и повысить концентрацию пятиокиси ванадия с 0,32 до 0,4¸0,45%. При этом скорость коррозии “бедного” раствора снизилась в 4,41¸8,00 раз и колебалась в пределах 0,222¸0,63 мм/год, насыщенного раствора в 2,12¸8,07 раза и изменялась от 0,171 до 0,65 мм/год.

Таблица 5.14 Результаты испытаний углеродистой стали 3 в рабочем растворе “Карсол”, отобранном в цехе до и после ввода KNO2 в “бедный” раствор (температура испытаний- 80 °С).

| N п/п | Наименование среды | Скорость коррозии, мм/год | Группа, балл | Содержание оксидов ванадия в растворе, % | Количество KNO2, введенного в систему с начала испытаний, кг | |||

| V5+ | V4+ | |||||||

| ДО ВВЕДЕНИЯ KNO2 | ||||||||

| 1. | Насыщенный раствор «Карсол» после абсорбера поз.101-EB | 1,380 | V-мало-стойкие, 8 балл | 0,32 | 0,12 | нет | ||

| 2. | «Бедный» раствор «Карсол» после регенератора поз.102-EB | 2,960 | -“- | 0,32 | 0,14 | -“- | ||

| В ПЕРИОД ВВОДА KNO2 | ||||||||

| 3. | «Бедный» раствор «Карсол» после регенератора поз.102-EA | 0,603 | IV-относительно стойкие, 7 балл | 0,40 | 0,04 | |||

| 4. | «Бедный» раствор «Карсол» после регенератора поз.102-EB | 0,630 | -“- | 0,41 | 0,04 | - | ||

| 5. | Насыщенный раствор «Карсол» после абсорбера поз.101-EA | 0,472 | -“- | 0,39 | 0,04 | - | ||

| 6. | Насыщенный раствор «Карсол» после абсорбера поз.101-EB | 0,650 | -“- | 0,39 | 0,04 | |||

| 7. | «Бедный» раствор «Карсол» после регенератора поз.102-EA | 0,222 | -“- 6 балл | 0,45 | 0,02 | |||

| 8. | «Бедный» раствор «Карсол» после регенератора поз.102-EB | 0,370 | -“- | 0,45 | 0,02 | - | ||

| 9. | Насыщенный раствор «Карсол» после абсорбера поз.101-EA | 0,260 | -“- | 0,41 | 0,01 | - | ||

| 10. | Насыщенный раствор «Карсол» после абсорбера поз.101-EB | 0,171 | -“- | 0,40 | 0,02 | - | ||

Как видно из приведенных данных, введение KNO2в систему “Карсол” значительно снижает коррозионную активность рабочего раствора, что позволяет улучшить состояние оборудования, продлить срок его службы и стабилизировать работу цеха.

Таким образом, при проведении промышленных испытаний KNO2 а качестве окислителя низших оксидов ванадия до пятивалентного установлено, что:

1. Введение нитрита калия необходимо производить в “бедный” раствор (на всас насосов поз.106-ЛЗА) в виде предварительно подготовленного однопроцентного раствора KNO2 в “бедном” растворе “Карсол”.

2. Концентрацию KNO2 в рабочем растворе “Карсол” необходимо поддерживать в пределах 0,0005+0,001 %.