Производство сложных удобрений на основе ЭФК

Производство сложных удобрений на основе ЭФК.Свойства ФА. Основное оборудование стадий нейтрализации, гранулирования, и сушки при получении ФА: струйный реактор, САИ, АГ,СБ, БГС. Технологическая схема производства аммофоса из упаренной ЭФК с применением струйного реактора и БГС. Производство диаммонийфрсфата, особенности технологии.

Процессы получения сложных удобрений из фосфорной кислоты можно разделить на 3 типа:

1) Процессы двухступенчатой аммонизацией, в которых вначале аммонизируется фосфорная кислота до МАФ. Затем полученный раствор для выравнивания мольного отношения N : Р2О5

смешивается с плавом нитрата аммония до карбамида и аммонизируется газообразным аммиаком до ДАФ. Доаммонизация осуществляется в аммонизаторе-грануляторе, в который одновременно подаются КСl и ретур. Поскольку процесс требует большого количества ретура (3,5-10- кратного), то доаммонизация осуществляется в тонком слое на поверхности гранул.

2) Малоретурные процессы, в которых получение пульпы необходимого состава осуществляется в реакторах, а грануляция и сушка совмещаются в сушилке типа РКГС (с распылением и кипящим слоем материала сушилка-гранулятор). В этом аппарате пульпа распыляется форсунками на завесу падающих гранул или просто в объем, в котором происходит высушивание капель и формирование гранул. Отношение количества ретура к количеству продукта для этой схемы от 0,3 до 1.

3) Расплавные процессы – в которых нейтрализуется смесь кислот с использованием теплоты нейтрализации.Затем полученный раствор выпаривается до состояния плава под вакуумом в выпарных аппаратах, смешивается с КСl и гранулируется в башне и в барабанных грануляторах (в этом случае в гранулятор поступает ретур и КСl). По этой схеме получаются очень прочные стекловидные гранулы.

Физико-химические свойства фосфатов аммония

Выбор вида и марки азото-фосфорных удобрений базируется на физико-химических свойствах фосфатов аммония (ФА). ФА образуются по реакциям:

NH3 + H3PO4 = NH4H2PO4 , ∆Н=-133,67 кДж (1)

(г) (ж) (т) МАФ-моноаммонийфосфат

2NH3 + H3PO4 = (NH4 )2HPO4 , ∆Н=-210,45 кДж (2)

(г) (ж) (т) ДАФ-диаммонийфосфат

3NH3 + H3PO4 = (NH4)3PO4 , ∆Н<0 (3)

(г) (ж) (т) ТАФ-триаммонийфосфат

| :Вещество | Растворимость при 20ºС, % масс. | Давление на пов.аммиака, кПа | рН; 0,1М р-ра | Состав, % масс. | 0тношение N/P2O5 | ||||

| N | P2O5 | ||||||||

| при 100ºС | при 125ºС | ||||||||

| NH4H2PO4 | 27,2 | 0,008 | 4,4 | 12,2 | 61,7 | 1:5,1 | |||

| (NH4 )2HPO4 | 40,8 | 1,2 | 4,5 | 8,0 | 21,2 | 53,8 | 1:2,5 | ||

| (NH4)3PO4 | 17,7 | 85,7 | 9,4 | 28,2 | 47,7 | 1:1,7 | |||

МАФ-устойчивая соль, хорошо растворяется в воде. Соотношение м/д P и N говорит о преобладании Р. Температура плавления МАФ = 190,5ºС. ДАФ – хорошо растворимая термически нестойкая соль. При нагревании до 70ºС легко разлагается с потерей NH3 :

(NH4 )2HPO4 = NH4H2PO4 + NH3

При растворении в воде частично гидролизуется:

(NH4 )2HPO4 + Н2О = NH4OH + NH4H2PO4

МАФ и ДАФ – малогигроскопические соли. Гигроскопичекая точка чистого NH4H2PO4 при 50ºС = 88% , а при 15ºС = 97%.ТАФ- неустойчив и разлагается при температуре 30-40ºС с выделением аммиака, поэтому несмотря на хорошую сбалансированность Р и N в качестве удобрения применяться не может.Удобрение на основе соли NH4H2PO4 назыв. аммофос’’.Аммофос представляет собой смесь NH4H2PO4 ( 80-90 % масс.) и (NH4 )2HPO4 (20-10 % масс.). Удобрение на основе (NH4 )2HPO4 назыв. “диаммонийфосфат”(ДАФ, DAF), иногда “ диаммофос”. ДАФ представляет собой смесь NH4H2PO4 (10-20 % масс.) и (NH4 )2HPO4 (90-80 % масс.)

Аппаратурное оформление процесса нейтрализации H3PO4

Следует отметить, что в последние годы успешно внедряется новый тип для нейтрализации H3PO4 аммиаком- струйный трубчатый реактор, другое его название-смеситель. Ранее для этого использовался скоростной аммонизатор –испаритель САИ:

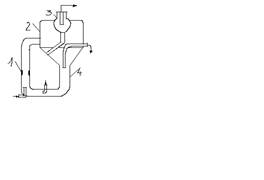

Рис.7.Скоростной аммонизатор-испаритель САИ. 1-корпус;2-сепаратор;3-брызгоуловитель;4-циркуляционная труба.

Рис.8.Трубчатыйт реактор.1-корпус;2-сопло;3-водяная рубашка.

Размеры: диаметр=0,15-0,25м; длина=0,7-2,0м.

Трубчатый реактор устойчиво работает на конц. к-тах (47-52% P2O5) при аммонизации до молярного отношения NH3 : H3PO4 =1 и выше. Давление в реакторе 0,2-0,3 МПа , t=130-150ºС, а при использовании полифосфорных кислот до 360ºС. Энергия реакции расходуется на перемешивание в аппарате, а при выходе из него на диспергирование жидкости и испарение воды.Следовательно исключается насос для подачи и разбрызгивания пульпы в гранулятор. Время реакции с H3PO4 составляет не более 0,1 с.

Показатели работы аммонизаторов фосф.кислоты.

| Реактор | Время пребывания,с | Металлоёмкость,т | Производительность по пульпе | Эффективность, кг/кДж | |

| кг/с | кг/м³*с | ||||

| САИ | 28-30 | 21,4 | 1,21 | ||

| Трубчатый реактор | 0,2 | 4,2-4,5 | 0,32 |

Гранулирование и сушка аммофоса.

Нейтрализованная пульпа из трубчатого реактора поступает в аппарат, в котором происходит гранулирование аммофоса и его сушка. Он называется барабанный гранулятор-сушилка (БГС). Аппарат разработан НИИхиммаш. Аппарат БГС имеет 3 зоны: сушки, гранулирования и досушки гранул. Пульпа фосфатов аммония пневматическими форсунками диспергируется в зоне сушки, там же при помощи специального устройства создается завеса из высушенных частиц готового продукта. Капли пульпы взаимодействуют с частицами продукта, увеличивая их размер. Проходя от факела форсунки до завесы, пульпа концентрируется за счет тепла нагретых газов и далее происходит окончательное высушивание продукта. Сушка является завершающей стадией при формировании структуры гранул. При сушке из жидкофазного связующего удаляется влага, что приводит к интенсивной кристаллизации твердых компонентов внутри гранулы. При этом образуются новые фазовые контакты и кристаллические спайки между отдельными частицами гранул. В результате с уменьшением влажности такие физ-мех.свойства удобрения как прочность, слеживаемость и гигроскопичность значительно улучшаются. При высушивании гранул минеральных удобрений применяется конвективная сушка. При этом тепло от теплоносителя (топочных газов) передается непосредственно высушиваемому материалу. Топочные газы получают при сжигании в топке природного газа или мазута. Требуемая темп-ра теплоносителя 180-600°С достигается за счет разбавления топочных газов вторичным воздухом, поступающим за счет загрязнения в сушильной установке. Длительность процесса сушки определяется следующими основными факторами:

-величина начальной и конечной влажности материала, его темп-ра;структурой материала и видом связи влаги с ним; размеры частиц высушиваемого материала;параметры теплоносителя (темп-ра, скорость подачи, влагосодержание).

Среднее время пребывания гранулированных удобрений в сушильном барабане составляет 20-40 мин. Приведем показатели процесса в БГС при получении аммофоса из апатита.

Габариты аппарата БГС: D*L = 3,5х16;производительность, т/ч = 16,5;влажность пульпы на выходе, % = 15-20;влажность гранул на выход, % = 1,0-1,5;температура сушильного агента, °С: на входе в БГС = 500-600; на выходе из БГС = 105-110;кратность ретура = 0,5-1;удельная производительность по продукту, кг/м3*ч = 108.

Аммонизация и гранулирование ДАФ и NPK удобрений.

Такие удобрения получают с использованием на второй ступени аммонизатора-гранулятора (АГ) вместо аппарата БГС при получении аммофоса. Этот аппарат совмещает функции нейтрализации пульпы и гранулирования продукта. АГ нашел широкое распространение в технологических схемах. Процесс гранулирования в АГ основан на использовании пульпы в качестве связующего. При этом в результате кристаллизации солей на поверхности гранул ретура происходит увеличение их размера и окатывание. Аппарат АГ отличается высокой производительностью, до 50 т/ч.Совмещение стадий аммонизации и гранулирования в одном аппарате позволяет ввести в удобрения значительное количество азота, использовать теплоту нейтраллизации для гранулирования и сушки продукта, а также уменьшить производственную площадь и число единиц оборудования. Аппараты АГ могут быть эффективно использованы только при применении неконцентрированной фосф.кислоты. В противном случает резко возрастает ретурность процесса.

Сушка ДАФ и NPK удобрений.

Из АГ гранулы удобрения с влажностью 1,7-2,5% поступают на высушивание до влажности не более 1,5%. Для сушки таких удобрений обычно применяется сушильный барабан СБ, иначе барабанная сушилка. СБ представляет собой цилиндр (длина 35м, Д = 4,5м). Установленный под углом 2-4 ° и вращающийся со скоростью 3-5 об/мин. Внутри барабана имеется насадка, с помощью которой, высушиваемый материал перемещается по пространству сушилки. Это способствует равномерному обтеканию высушиваемого материала теплоносителем и интенсифицирует процесс сушки. Теплоноситель движется прямотоком по отношению к материалу. Основное количество тепла от теплоносителя к поверхности материала передается конвекцией. Некоторое количество тепла передается за счет теплопроводности от нагретых внутренних устройств аппарата к материалу.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА АММОФОСА

Общая мощность производства аммофоса складывается из четырёх систем, каждая система имеет производительность20 – 30 т/ч в физической массе. В производстве аммофоса используется безретурная схема с применением трубчатого реактора для нейтрализации ЭФК аммиаком и комбинированного аппарата (БГС) для гранулирования продукта и его сушки.В расходный сборник H3РО4 1 подаётся упаренная фосфорная кислота (52 – 54% Р2О5) и серная кислота (93% H2SO4). При этом на 340 м3 H3РО4 дозируется 3 – 5 м3 H2SO4. В сборник 1 подаётся также частично нейтрализованная H3РО4 из сборника абсорбционных реакторов 22 (35 – 42%Р2О5, мольное отношение NН3:H3РО4 ≈ 0,1). В результате смешения кислот концентрация Р2О5 в сборнике 1 составляет 38 – 48%, а SO3 – 3,5 – 5%. Раствор из сборника 1 при температуре 50 – 70 ºС подаётся насосом 2 в трубчатый реактор 3, куда также поступает жидкий аммиак. Давление в трубчатом реакторе 0,3 МПа. Соотношение между потоками аммиака и кислоты поддерживается таким, чтобы мольное отношение NН3:H3РО4 в аммофосе, покидающем аппарат БГС, составляло 1,05 – 1,25. Это необходимо для поддержания пульпы с такой текучестью, при которой получается продукт необходимого грансостава (при мольном отношении 1 растворимость NН4H2РО4 минимальна). В результате экзотермических реакций нейтрализации, проходящих в адиабатическом режиме, из трубчатого реактора 3 выходит парогазожидкостная смесь (пульпа с влажностью 13 – 20% – аммиак + пары воды +фторсоединения) и общим потоком с температурой 120 – 160 ºС самотёком поступает в аппарат БГС 6. На входе в БГС пульпа распыливается за счёт собственного давления на завесу из падающего гранулированного материала – ретура. При распылении вследствие резкого увеличения пространства происходит отделение газообразного аммиака, фторсоединений и паров воды от пульпы. В аппарате БГС совмещается процесс гранулирования с процессом сушки. БГС представляет собой горизонтальный цилиндр длиной 22 м, диаметром 4 м и вращается с частотой 3 – 5 об/мин. Угол наклона аппарата в сторону выгрузки продукта составляет 3º. Аппарат работает под разрежением 10 – 50 Па на входе, что позволяет достичь устойчивой работы топок. Это важно с точки зрения безопасности процесса, поскольку в топке при избыточном давлении возможен отрыв пламени и образование взрывоопасной смеси «ПГ – воздух» с пределами взрываемости от 5 до 15% об ПГ в смеси с воздухом. Для сушки продукта в БГС подаются горячие газы (350 – 400 ºС) из топки 5 в объёме 20000 – 25000 м3/ч. В результате сушки влажность гранул на выходе из БГС равна не более 1,5%, а температура гранул составляет 90 – 95 ºС. Воздух в топку подают два вентилятора. Гранулы из БГС подаются элеватором 7 в грохот 8, из которого товарная фракция поступает в холодильник 9 типа КС. В холодильнике гранулы охлаждаются атмосферным воздухом, подаваемым вентилятором 11, до температуры «не более 65 ºС». Охлаждённый продукт передаётся на конвейер 13, где проходит обработку маслом (узел 14) с целью подавления пыления. Расход масла составляет 3л/т аммофоса. Мелкие частицы (менее 2 мм) из грохота 8 возвращаются в БГС 6 и обратным шнеком передаются в головную часть БГС. Крупная фракция (более 6 мм) из грохота подаётся в дробилку 10, после чего элеватором 7 возвращается в грохот 8. Газовую смесь из БГС, воздух из холодильника, а также аспирационные газы из баковой аппаратуры перед выбросом в атмосферу необходимо очищать от аммиака, фторсоединений, пыли аммофоса. Очистка газов осуществляется в системах большой и малой абсорбции. Работающая под разрежением большая абсорбция служит для очистки газового потока из аппаратов БГС, содержащего 10 г/м3 аммиака, 3 г/м3 фторсоединений и пыль аммофоса. Парогазовоздушная смесь выходит из БГС с температурой 85 – 115 ºС в объёме до 70000 м3/ч и отводится на очистку в пенный абсорбер 16 (диаметр 4 м, высота 6 м). Этот абсорбер орошается в объёме до 200 м3/ч частично нейтрализованной H3РО4 с температурой 70 ºС из сборника абсорбционных растворов 15 (состав приведён выше). Сборник 15 подпитывается концентрированной H3РО4. Очищенный от аммиака газ из абсорбера 16 поступает в брызгоуловитель 17, который орошается водой с целью наиболее полного удаления фторсоединений из газа. Вода подаётся из сборника 19. В газоход перед брызгоуловителем для удаления из газа фторсоединений впрыскивается осветлённая вода в объёме до 200 м3/ч. Очищенные от аммиака и фторсоединений газы отводятся из системы большой абсорбции вентилятором 21. В системе малой абсорбции очищается воздух из холодильника 9 (содержит пыль аммофоса) в смеси с аспирационными отсосами от баковой аппаратуры (содержат аммиака и фторсоединения). Газовый поток направляется в работающий по давлением пенный абсорбер 23, который орошается частично нейтрализованной H3РО4 из сборника абсорбционных растворов 22 (состав приведён выше). Сборник 22 подпитывается концентрированной H3РО4. Газ из абсорбера 23 поступает в брызгоуловитель 24, при этом в газоход перед брызгоуловителем впрыскивается осветлённая вода с целью наиболее полного удаления фторсоединений из газа. Очищенные газы отводятся из системы малой абсорбции вентилятором 26. Общий поток очищенных газов большой и малой абсорбции в объёме 180000 и 210000 м3/ч, содержащий не более 50 мг/м3 аммиака и не более 10 мг/м3 фторсоединений выбрасываются хвостовым вентилятором в атмосферу через выхлопную трубу высотой 205 м.

Согласно ТУ 2186 – 22 – 00203648 – 97 к аммофосу экстра предъявляются следующие требования:

| Показатель | Значение |

| 1. Внешний вид | Серые гранулы |

| 2. Массовая доля общего азота, % | 13±1 |

| 3. Массовая доля усвояемых фосфатов, %, не менее | |

| 4. Массовая доля водорастворимых фосфатов, %, не менее | |

| 5. Массовая доля воды, %, не более | 1,5 |

| 6. Гранулометрический состав. Массовая доля гранул размером: Менее 2 мм, %, не более От 2 до 5 мм, % не менее Менее 6 мм,% | |

| 7. Статическая прочность гранул, МПа, не менее | |

| 8. Рассыпчатость, % | |

| 9. Массовая доля примесей, токсичных элементов, в том числе свинца, мышьяка, кадмия, мг/кг | Должна выдерживать требования п.2.7 |

Требования на ДАФ

Запыленный воздух из холодильника (12) очищается в циклонах (20) и с концентрацией пыли не более 60мг/м3 подается вентилятором (21) на абсорбционную…Физико-химические особенности производства аммофоса и фосфатов аммония. Расчёт величин ∆ Н и ∆ G для реакций получения моно- и диаммонийфосфата. Дать полную характеристику струйному реактору и БГС, как основным аппаратам в производстве аммофоса.

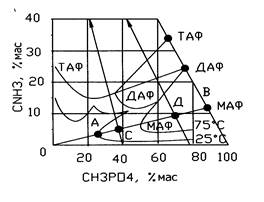

На рисунке показаны изотермы растворимости в системе аммиак – фосфорная кислота – вода при 25 и 75 ºС.

Взаимодействие ЭФК с NH3 происходит по реак-ям (1)-(3).

При этом концентрация фосфорной кислоты должна быть выше, чтобы в твердую фазу выделилось больше соли. Из рис. следует, что наибольшее выделение МАФ в твердую фазу достигается при осуществлении процессса по лучу АВ. При нейтрализаци фосфорной кислоты ( 40 % Н3РО4) выход кристаллов даже при 25 ºС невелик, система в т.С. При нейтрализации концентрированной ФК (75% Н3РО4) состав системы соответствует т.Д и количество, образовавшейся твердой фазы велико даже при температуре массы выше 75 ºС. Этому способствует и испарение части воды за счет теплоты экзотермической реакции. В производстве аммофоса применяют ЭФК, загрязненную примесями, поэтому в ходе нейтрализации кислоты аммиаком при рН >= 3 выделяются средние фосфаты железа и алюминия, дикальцийфосфат, магнийалюминийфосфат, гипс, фторидные и фторселикатные соли. При аммонизации ФК образуются кислые суспензии, содержащие кристаллы фосфатов аммония и соосаждающиеся примеси, а т/ж свободную ФК и воду. Количество и состав компонентов суспензии непрерывно меняется по мере поглощения аммиака и повышения температуры, меняются и свойства суспензии – рН, вязкость, текучесть, растворимость твердой фазы и др. Равновесное давление аммиака над насыщенным водным раствором зависит от молярного отношения NH3: Н3РО4. От этого отношения зависит и рН, по которому ведут регулирование процесса.

Тепловой эффект химической реакции находится как разность м/д стандартными энтальпиями продуктов реакции и исходных веществ с учетом их стехиометрических коэффициентов:  где

где  - тепловой эффект реакции при стандартных условиях (Т = 298,16 К; р = 101325 Па), кДж;

- тепловой эффект реакции при стандартных условиях (Т = 298,16 К; р = 101325 Па), кДж;  - стандартная мольная энтальпия образования вещества, кДж/моль, табличные значения; ni и nj - стехиометрические коэффициенты в уравнении реакции при исходных и конечных веществах. Энтальпия простых веществ равна нулю.

- стандартная мольная энтальпия образования вещества, кДж/моль, табличные значения; ni и nj - стехиометрические коэффициенты в уравнении реакции при исходных и конечных веществах. Энтальпия простых веществ равна нулю.

Энтропия химической реакции находится как разность м/д стандартными энтропиями продуктов реакции и исходных веществ с учетом их стехиометрических коэффициентов:

энтропия простых веществ не равна нулю.

энтропия простых веществ не равна нулю.

Свободная энергия Гиббса – часть полного запаса энергии системы кот. м. извлечь из нее при Р,V=const и превратить в полную работу. В нашем случае чтобы пошла прямая реакция (1). При DG<0 – процесс идет в прям направлении, DG>0 – процесс идет в обратном направлении, при DG=0 – устанавливается равновесие.

Струйный реактор:

1) по фазовому состоянию: гетеро. 2) по тепловому эффекту - экзо. 3) по температуре низкотемпературный.(50-70 ºС) 4) по давлению - 0,3 МПа . 5) по степени перемешивания – РИВ РИС? 6) по темперному режиму:– политерм 7) по времени – непрерыв.

БГС:

1) по фазовому состоянию: гетеро. 2) по тепловому эффекту эндо?. 3) по температуре низкотемпературный (160 ºС) 4) по давлению - 10-15 Па (разряжение). 5) по степени перемешивания – РИС .6) по температурному режиму:– адиаб? 7) по времени – непрерыв.