Модель технологического процесса

Для удовлетворения потребностей человека продуктами технологий (материального, энергетического, информационного или биологического видов) необходимо изменить существующее состояние операнда на желаемое. Это достигается путем инструментальных превращений в технологических процессах, как правило, с участием человека.

Модель технологического процесса строится на отношениях преобразований, которые происходят в технологической системе. Для этого, как минимум, нужно знать:

что (кто) является операндом;

какое его начальное, промежуточное и конечное состояние;

с помощью каких преобразований (базовых технологий) достигаются совместные преобразования;

какими действиями реализуются частичные преобразования (материального, энергетического, информационного типа) в заданных условиях;

какие операторы используются для этих целей.

Так как технология всегда конкретна, то содержание преобразований определяется состоянием операнда и условиями, в которых преобразования происходят.

В технологических системах преобразования осуществляются с помощью техники, поэтому базовым преобразованиям должны соответствовать принципиальные пути изменения свойств операнда (без указания конкретных способов приобретения этих свойств).

Например, заготовка для детали как операнд может иметь объем:

превышающий объем детали;

равный объему детали;

меньший объема детали.

Каждому из таких начальных состояний заготовки будет соответствовать базовая технология получения требуемой формы детали:

снятием излишнего слоя материала (резанием, травлением, оплавлением, эрозией и др.);

пластическим деформированием (ковкой, штамповкой, прокаткой и др.);

нанесением поверхностного слоя материала (наплавлением или напылением).

В соответствии с заданной геометрической формой детали, которая должна быть получена как совокупность конечных свойств или состояния операнда, определяются частичные преобразования и соответствующие им способы. Так, например для обработки детали, представляющей собой тело вращения (вал, втулка, диск и т.п.), может быть предложено точение (токарная обработка), если деталь содержит плоские поверхности (пазы, лыски) – фрезерование и т.п.

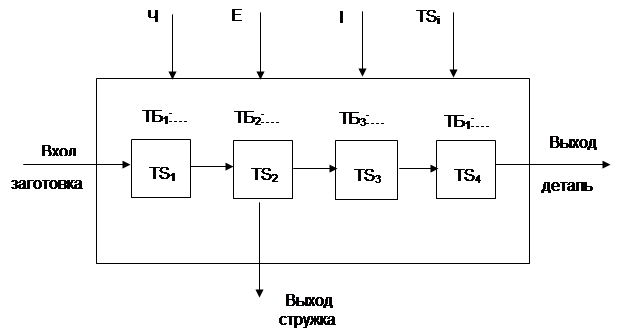

В последовательности частичных преобразований форм может быть перерыв для выполнения другого базового преобразования, связанного, например, с изменением состояния обрабатываемого материала. Например, термическая обработка после черновой механической обработки перед отделочными операциями (перед чистовым шлифованием). Таким образом, структурную модель технологического процесса изготовления детали можно представить в виде (рис. 3).

|

Рис.3. Модель технологического процесса изготовления детали

Операторы – технические системы (средства, которыми осуществляются преобразования):

TS1 – транспортная система (тележка, транспортер, конвейер и т.п.);

TS2 – обрабатывающая система – оборудование (токарный или иной станок);

TS3 – система контроля (измерения);

TS4 – транспортная система (стеллаж для деталей и т.п.).

Базовые технологии:

ТБ1 – изменение положения заготовки – транспортирование;

ТБ2 – изменение формы снятием слоя материала, например точением;

ТБ3 – определение значения информации о фактическом состоянии геометрических размеров окончательным измерением.

Частичные технологии (действия), например:

ТБ1:

ТБ11 – взять заготовку;

ТБ12 – установить, закрепить в приспособлении станка;

ТБ13 – снять.

ТБ2:

ТБ21 – включить станок;

ТБ22 – включить привод главного движения.

Общие принципы разработки конкретного технологического процесса:

1. Базовая технология определяется операндами, состояние которых необходимо изменить.

2. Описание состояния операнда должно быть достаточным для определения условий превращений. Последовательные входы и выходы техпроцесса для одной базовой технологии – однородными, так как рассматривается изменение состояния одного и того же операнда.

3. Выход формируется с тех изменяемых свойств, которые поступают на вход.

4. Перечень операндов должен быть полным, включая псевдооперанды (мнимые операнды): энергия, информация, материалы и т.п.

5. Технологический процесс охватывает операции с операторами по всем базовым и частичным превращениям (для учета вспомогательных операций).

6. Модель процесса может содержать сопутствующие побочные процессы, выполняемые внешними подсистемами (снабжение, транспортирование, управление процессом, наладка, ремонт станков и др.)

7. Необходимо учитывать условия расположения процесса в пространстве и во времени, обуславливается состояние параметров места выполнения процесса (давление, температура, скорость, мощность и т.п.).

8. Степень детализации входных превращений (описание процесса) должно быть одинаковой (если в библиотеке данных отсутствуют стандартные описания).

9. Контроль и определение степени соответствия полученного процесса осуществляется по тестам (анализом вопросов):

все ли свойства операнда учтены;

достаточно ли операций для формирования этих свойств;

возможна ли замена операций другими;

целесообразно ли разделение или объединение операций?

10. Текстовые описания должны отражать степень детализации процесса. При этом используется глагол, означающий действие, и объект превращения.

Например: включить станок, точить поверхность, измерить диаметр 20 мм и т.п.