рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Производство комплексных минеральных удобрений

Реферат Курсовая Конспект

Производство комплексных минеральных удобрений

Производство комплексных минеральных удобрений - раздел Производство, Производство минеральных удобрений 6.2.1 Общая Характеристика Из Комплексных Минеральны...

6.2.1 Общая характеристика

Из комплексных минеральных удобрений наиболее распространены сложные. К ним относятся одинарные соли, содержащие несколько питательных элементов, например KNO3 или (NH4)2HPO4, или композиции из солей, включающие два (N + K, N + P, P + K) или три (N + P + K) питательных элемента.

В сельском хозяйстве используется свыше 10 марок уравновешенных комплексных удобрений, среди которых наибольшее значение имеют удобрения формул (N : Р2O5 : К) в соотношениях 1:1:1, 1:1:0,5, 1:1, 5:1, 1:4:0, 0:1:1. Все комплексные минеральные удобрения являются высококонцентрированными, и применение их более эффективно, чем применение простых удобрений. Этим обусловлено интенсивное расширение производства и потребления сложных комплексных удобрений.

Ведущее место среди комплексных минеральных удобрений занимает аммофос, являющийся универсальным удобрением, которое используют как для внесения в почву, так и для изготовления минеральных удобрений смешанного типа.

Все сложные минеральные удобрения по методу их производства могут быть разделены на три группы:

- удобрения, получаемые переработкой фосфорной кислоты (аммофос, диаммофос);

- удобрения, получаемые переработкой смеси фосфорной и азотной кислот (нитроаммофос, нитроаммофоска);

- удобрения, получаемые разложением природных фосфатов азотной кислоты (нитрофос, нитроаммофоска).

Таким образом, некоторые удобрения, например нитроаммофоска, могут быть получены различными методами. Ниже рассматривается производство наиболее распространенных удобрений – аммофоса и нитроаммофоски.

6.2.2 Производство аммофоса

Физико-химические основы процесса. Аммофос представляет двойное (N + P) сложное комплексное удобрение, содержащее в качестве основного вещества моноаммонийфосфат NH4H2PO4 и примесь (до 10%) диаммонийфосфата (NH2)2HPO4, образующегося в процессе получения. Моно- и диаммонийфосфаты представляют собой твердые кристаллические вещества, малогигроскопичные, растворимые в воде. Из фосфатов аммония моноаммонийфосфат термически наиболее устойчив и при нагревании до 100 - 110ºС практически не разлагается. Диаммонийфосфат и особенно триаммонийфосфат при нагревании диссоциируют с выделением аммиака, например:

(NH4)2HPO4 = NH4H2PO4 + NH3

В табл. 6.4 приведены свойства фосфатов аммония.

Таблица 6.4 - Свойства фосфатов аммония

| Фосфат | Растворимость при 20ºС мас. долей | Давление паров аммиака при 100ºС, Па | Состав, % | |

| NH3 | P2O5 | |||

| NH4H2PO4 | 0,403 | 14,8 | 61,6 | |

| (NH4)2HPO4 | 0,710 | 25,7 | 53,7 | |

| (NH4)3HPO4 | 0,177 | 32,3 | 47,7 |

В основе производства аммофоса лежит гетерогенный экзотермический процесс нейтрализации фосфорной кислоты газообразным аммиаком:

H3PO4ж + NH3u = NH4H2PO4 – 147,0 кДж. (1)

Процесс ведут при избытке аммиака, потому в системе, наряду с реакцией образования моноаммонийфосфата, частично протекает реакция образования диаммонийфосфата:

H3PO4 + 2NH = (NH4)2HPO4 – 75,4 кДж, (2)

в результате чего в составе готового продукта содержится до 10% диаммонийфосфата.

Режим процесса нейтрализации выбирают так, чтобы обеспечить получение достаточно подвижной и способной к перекачиванию по трубопроводам аммофосной пульпы. Вязкость пульпы зависит от концентрации используемой фосфорной кислоты и конструкций аппаратуры.

На основе разбавленной экстракционной кислоты:

- с сушкой пульпы в распылительной сушилке;

- с упариванием пульпы в вакуум-выпарных аппаратах и сушкой в аппарате БГС;

- с сушкой пульпы и грануляцией ее в распылительной сушилке-грануляторе кипящего слоя РКСГ.

На основе концентрированной фосфорной кислоты:

- с грануляцией и сушкой продукта в аммонизаторе-грануляторе АГ;

- с самоиспарением пульпы под давлением и сушкой в барабанном грануляторе-сушилке-холодильнике БГСХ.

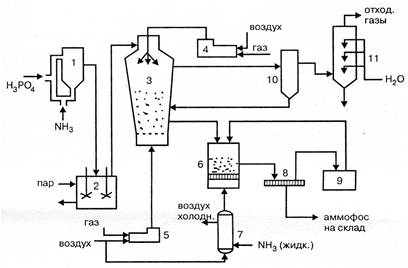

Рисунок 6.9 - Технологическая схема производства аммофоса

1 – аппарат САИ;, 2 – сборник пульпы; 3 – аппарат РКСГ; 4,5 – топки; 6 – холодильник кипящего слоя; 7 – установка для охлаждения воздуха; 8 – грохот; 9 – дробилка; 10 – циклон; 11 - абсорбер

Технологическая схема производства аммофоса с использованием аппарата РКСГ (рис. 6.9) позволяет соединить в одном аппарате операции упаривания пульпы, грануляции и сушки продукта, что обеспечивает высокую интенсивность всех стадий процесса при малых затратах тепла и электроэнергии.

Экстракционная фосфорная кислота концентрацией 25 -28% и газообразный аммиак поступают в аппарат САИ (скоростной аммонизатор-испаритель) 1 при мольном отношении NH3 : H3PO4 = 1:1. За счет теплоты нейтрализации температура пульпы поднимается до 110ºС и часть воды испаряется. Затем атмосферная пульпа через промежуточный сборник 2, обогреваемый паром, подается в верхнюю часть аппарата РКСГ 3, где распыляется топочными газами, нагретыми до 700ºС, поступающими из топки 4. Пульпа упаривается, и ее частицы опускаются в нижнюю часть аппарата, в которой топочными газами, поступающими из топки 5, создается кипящий слой. Здесь порошкообразный продукт гранулируется и высушивается. Высушенные гранулы поступают в холодильник кипящего слоя 6, в который подается воздух из холодильной установки 7, охлаждаемой жидким аммиаком. Охлажденные гранулы аммофоса сортируются на грохоте 8. Товарная продукция нужной дисперсности поступает на склад, а крупная фракция измельчается на дробилке 9 и возвращается в холодильник 6. Газы из аппарата РКСГ проходят через циклон 10, где отделяется пыль аммофоса, возвращаемая в аппарат, и поступают на абсорбцию аммиака и фтористого водорода в абсорбер 11, орошаемый водой.

Основные аппараты в этой технологической схеме – аммонизатор-испаритель САИ и аппарат РКСГ.

Схема действия аппарата САИ представлена на рис. 6.10.

| Высокая скорость подачи аммиака обеспечивает хороший контакт его с кислотой и высокую скорость реакции нейтрализации (1 – 2 минуты). Аппарат РКСГ выполнен в виде двух полых цилиндров, соединенных конической рубашкой и имеет высоту 10 м и диаметр 12 м. В верхней части аппарата расположен распылитель |

| Рисунок 6.10 - Схема аппарата САИ: 1 – сопло для подачи аммиака; 2 – реакционная зона аппарата; 3 – теплообменник |

пульпы, внутренняя труба которого охлаждается водой. В нижней части аппарата находится газораспределительная решетка, проходя через которую топочные газы создают режим кипящего слоя. Отработанные газы собираются в кольцевом пространстве рубашки, что сводит к минимуму унос мелких частиц продукта.

6.2.3 Производство нитроаммофоски

Физико-химические основы процесса. Нитроаммофоска представляет тройное (N + P + K) сложное комплексное удобрение и содержит в своей основе моноаммонийфосфат, нитрат аммония, нитрат калия и хлорид аммония. Присутствие двух последних солей снижает гигроскопичность продукта и улучшает его физические свойства. В зависимости от соотношения питательных веществ нитроаммофоску выпускают двух марок: марки А формулы 1:1:1 и марки Б формулы 1:1, 5:1,5.

Нитроаммофоска может быть получена двумя методами: азотнокислотным разложением фосфатов и нейтрализацией смеси фосфорной и азотной кислот аммиаком. В обоих случаях для введения в состав продукта калийного компонента в реакционную смесь в процессе производства добавляют хлорид калия. Наиболее распространенный метод производства нитроаммофоски – нейтрализация.

В основе процесса получения нитроаммофоски по этому методу лежат реакции:

1 Нейтрализации фосфорной и азотной кислот аммиаком с образованием соответственно моноаммонийфосфата и нитрата аммония

H3PO4 + NH3 = NH4H2PO4,

HNO3 + NH3 = NH4NO3.

2 Обменная реакция вводимого в систему и растворяющегося в плаве хлорида калия с нитратом аммония:

NH4NO3 + KCl = KNO3 + NH4Cl.

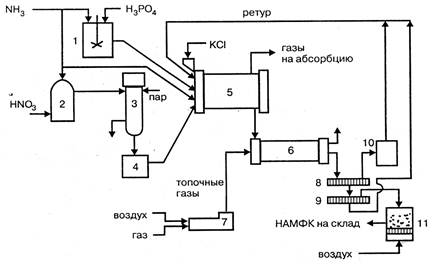

Технологическая схема производства. Наиболее распространенной технологической схемой производства нитроаммофоски является схема с аппаратом АГ (аммонизатор-гранулятор), представленная на рис. 6.11.

Фосфорная кислота концентрацией 47 – 52% P2O5, поступает в нейтрализатор 1, где нейтрализуется аммиаком при 110 – 120ºС. Азотная кислота нейтрализуется аммиаком в аппарате ИТН 2 при 110 - 135ºС, и образовавшийся раствор нитрата аммония поступает в выпарной аппарат 3, где упаривается до концентрации 0,95 мас.дол. и направляется в сборник 4. Аммонийная пульпа из нейтрализатора 1, плав нитрата аммония из сборника 4, вводимый хлорид кальция, газообразный аммиак и ретур после грохота 9 подаются в аммонизатор-гранулятор 5. Количество ретура составляет до 10 т на 1 т готового продукта. В аппарате АГ завершается процесс нейтрализации и происходит гранулирование и подсушка гранул за счет теплоты химической реакции. Из аппарата АГ гранулы нитроаммофоски поступают в барабанную сушилку 6, обогреваемую топочными газами из топки 7, и затем на грохоты 8 и 9, на которых разделяются на три фракции. Крупная фракция после измельчения в дробилке 10 смешивается с мелкой фракцией, прошедшей грохот 9, и в виде ретура возвращается в аппарат АГ. Товарная фракция нитроаммофоски, прошедшая грохот 8 с размерами гранул 1 – 4 мм, направляется в холодильник кипящего слоя 11 и затем на склад. Выходящие из аппарата АГ газы поступают на абсорбцию в скруббер, орошаемый водой.

Рисунок 6.11 - Технологическая схема производства аммофоски:

1 – нейтрализатор фосфорной кислоты; 2 – аппарат ИТН, 3 – выпарной аппарат; 4 – сборник плава; 5 – аппарат АГ; 6 – барабанная сушилка; 7 – топка; 8, 9 – грохоты; 10 – дробилка; 11 – холодильник кипящего слоя.

Основной аппарат технологической схемы – аммонизатор-гранулятор - представляет полый вращающийся барабан диаметром 4 м и длиной 6 – 8 м, снабженный устройством для загрузки ретура и хлорида калия и трубопроводами для подачи аммофосной пульпы, плава нитрата аммония и газообразного аммиака.

В табл. 6.5 представлены расходные коэффициенты по сырью и энергии на 1 т питательных веществ (P2O5 + N) в продукте в производстве аммофоса и нитроаммофоски.

Таблица 6.5 - Расходные коэффициенты

| Статья | Удобрение | |

| Аммофос | Нитроаммофоска | |

| Фосфорная кислота, т P2O5 | 0,852 | 0,341 |

| Аммиак, т N | 0,233 | 0,205 |

| Азотная кислота, т N | – | 0,135 |

| Хлорид калия, т К2О | – | 0,336 |

| Электроэнергия, кВт · ч | ||

| Пар, т | 0,26 | 0,59 |

| Топливо (условное), м3 | ||

| Вода, м3 | 16,5 |

– Конец работы –

Эта тема принадлежит разделу:

Производство минеральных удобрений

Производство минеральных удобрений Агротехническое значение минеральных... Классификация минеральных удобрений...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Производство комплексных минеральных удобрений

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов