рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Строительство

- /

- Современные технологии строительства

Реферат Курсовая Конспект

Современные технологии строительства

Современные технологии строительства - раздел Строительство, 37. Современные Технологии Утепления Наружных Стен При Строительстве И Кап...

37. Современные технологии утепления наружных стен при строительстве и капитальном ремонте жилых зданий

38. Виды рабочего оборудование одноковшовых экскаваторов. Выбор основных параметров экскаваторов (прямая лопата, обратная лопата, драглайн) при производстве земляных работ.

В основном, на строительных объектах используются одноковшовые экскаваторы - позиционные землеройные машины цикличного действия, оборудованные ковшовым рабочим органом.

Кроме перечисленных видов оборудования одноковшовые экскаваторы могут иметь крановое, сваебойное, трамбовочное и другое сменное оборудование. Экскаваторы, имеющие только один вид рабочего оборудования, называют специальными, а укомплектованные сменными видами рабочего оборудования – универсальными. К последним относится большинство строительных одноковшовых экскаваторов.

Одноковшовые экскаваторы относятся к машинам циклического действия.

Главный параметр – объем ковша.

К основным параметрам относится:

- глубина копания

- максимальный радиус копания

- высота погрузки грунта

Объем ковша – 0,15-4м3 (0,15м3 – мини-экскаваторы).

Чем больше глубина, тем больше используется объем ковша, тем соответственно больше производительность и дешевле работа.

В строительстве, в основном, используется 0,5, 0,65м3.

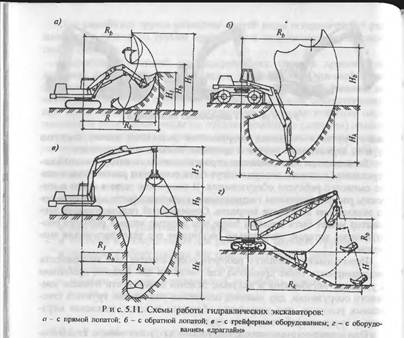

В зависимости от рабочего оборудования экскаваторы бывают: «обратная лопата», «прямая лопата», «драглайн», грейфер.

Экскаватор «обратная лопата» применяется для разработки грунта ниже уровня стояния экскаватора. Основные органы: стрела, рукоять, ковш.

Экскаватор «прямая лопата»предназначен для копания выше уровня стоянки экскаватора. Редко применяется в строительстве, хотя по производительности выше, чем «обратная лопата».

«Драглайн» применяется для выработки больших котлованов, но требуется сделать съезд (пандус) для съезда экскаватора на дно котлована. Ковш подвешивается на тросе, убирается тормоз лебедки, ковш внедряется в грунт, затем подтягиваются тросы и ковш поднимается, платформа поворачивается и грунт разгружается. Используется при сооружении мостов под водой, в основном, работает в отвал. Основное достоинство: глубина копания не ограничена.

Грейферприменяется для обратной засыпки, либо для разработки неплотных грунтов, при засыпки пазух, извлечении грунта из-под обсадной трубы, когда делается стена в грунте на большой глубине. Процесс разработки грунта экскаватором состоит из последовательности следующих операций:

1. Резание грунта и заполнение ковша

2. Подъем ковша с грунтом

3. Поворот экскаватора вокруг оси к месту разгрузки

4. Выгрузка грунта из ковша

5. Обратный поворот экскаватора

Все это называется рабочим циклом экскаватора (зависит от времени нахождения в забое) – примерно 14-20сек.

Максимальная производительность экскаватора при 30о≤α≤90о

Забой – поверхность экскаваторной разработки с одной стоянки, поверхность разрабатываемого грунта.

Проходка экскаватора включает: стоянку начальную, стоянку конечную, путь его перемещения.

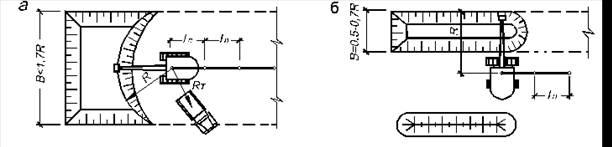

Различают торцевую проходку экскаватора (а) и боковую (б).

Боковая проходка: открытая, закрытая (разрабатывает и сбоку и за собой).

Рабочими параметрами одноковшовых экскаваторов при разработке выемок является:

Максимально возможная высота копания +Н (для экскаватора прямая лопата) – знак + показывает, что экскаватор копает выше своей стоянки.

Глубина копания (резания) –Н (для других видов экскаваторов);

Глубина выемки рассчитывается: отметка низа фундамента прибавить высоту песчаной подготовки под фундамент за вычетом недобора грунта при механизированной разработке (обычно 0,1м).

Наибольший и наименьший радиусы копания на уровне стоянки экскаватора

Радиус выгрузки

Высота выгрузки

Условие оптимальности выбора экскаватора выполняется при:

, где

, где  - шаг перемещения, м.

- шаг перемещения, м.

Проверка правильности выбора экскаватора по соответствию глубины котлована вместимости ковша  проводится по формуле:

проводится по формуле:

39. Кирпичная кладка в зимних условиях. Растворы, применяемые при каменной кладке.

Отрицательные температуры оказывают сильное влияние на физико-химические процессы, происходящие в свежевыложенной каменной кладке. Раствор при замерзании превращается в механическую смесь цемента, льда и песка. Вода, переходя в лед, увеличивается в объеме, что приводит к увеличению раствора, в результате чего он разрыхляется, нарушаются связи между его частицами, прочность резко снижается.

В зимних условиях применяют способ замораживания. Он имеет особенности:

1. При положительной температуре после оттаивания кладка будет долго набирать свою прочность, если раствор к моменту замерзания набрал критическую прочность, которая составляет обычно более 20% марочной прочности.

2. Способ не применим для внецентренно сжатых конструкции со значительным эксцентриситетом и конструкций, подвергаемых вибрации, а также в бутовой кладке, в стенах из бутобетона, в сводах.

3. Используют только цементные и сложные растворы, т.к. известковые и известково-глинистые растворы не сохраняют способности к твердению после оттаивания.

4. Транспортные средства, подающие раствор на строительную площадку, обязательно утепляют, к месту работ подают порцию раствора только на 20-30 мин работ при температуре раствора не ниже +20 оС.

5. Обязателен журнал контроля за выполнением кирпичной кладки и за ее размораживанием, т.к. из-за ее неодинаковой плотности раствора при оттаивании возможны неравномерные осадки.

1. Чистый способ замораживания:кладку осуществляют на подогретых растворах (воду разогревают в бойлерах до 80-90 оС, песок – до положительной, или 60 оС). Цементные растворы должны иметь темп-ру не ниже +20 оС, при темп-ре окр.воздуха 0 оС. При понижении темп-ры окр.воздуха на несколько градусов, на столько же необходимо поднять темп-ру раствора. Кладку ведут на кирпиче, очищенной от снега и наледи. Раствор замерзает, не набрав марочной прочности, но он будет продолжать набирать прочность при положительных температурах, набрав критическую прочность. Желательно добиться, чтобы раствор замерз после укладки 5-6 рядов, это повышает уплотнение и уменьшает осадку весной.

2. Замораживание с применением противороморозных добавок. С химическими добавками раствор при отрицательных темп-рах набирает 20% проектной прочности, а при благоприятных условиях в зимнее время – до 70-80%. Применяют до -10град: 3-6% хлористого натрия, кальция, аммония. Для зданий с постоянным прибыванием людей применяют только поташ или 3…6%-ный раствор нитрита натрия (до -15г оС). При морозах до -30оС применяют поташ (5…10% от массы цемента) и замедлитель схватывания раствора сульфитно-дрожжевую бражку. Выработать такой раствор необходимо в течение 1ч.

3. Применение быстротвердеющих растворов состава 1:3 на смеси глиноземистого цемента (30%) и портландцемента (70%). С учетом подогрева воды затворения раствор быстро набирает критическую прочность.

4. Электропрогрев кладки.Применяют при небольших объемах работ. Осуществляют при помощи металлических прутьев диаметром 5 и 6мм, которые укладывают в процессе кладки - в ряду через 15 см друг от друга с выпуском за обрез кладки и повторяют через 2-3 ряда кладки. При выпуске 4-5см имеется возможность присоединить эти прутки к проводам с напряжением 127, 220 и 380 В. В армированной кладке столбов роль электродов выполняют стальные сетки. Участки кладки между сетками или электродами, подключенными к разным фазам тока, являются сопротивлениями, а растворные швы – проводником. Растворные швы нагреваются до 30-35 оС.

5. Армирование кладкис расположением сеток через 1-4 ряда и прутков в сетке через 5-7см, с заведением сеток в примыкания и сопряжения повышает прочность кладки после оттаивания в 2 раза.

6. Кладку в тепляках.Используется для отдельных, изолированных участков кладки.

40. Способы транспортирования, укладки и уплотнения бетонной смеси на строительной площадке.

Способы транспортирования бетонной смеси:

1. Перевозка бетонной смеси автотранспортом (автомобили-самосвалы, автобетоновозы, автобетоносмесители, бадьи-контейнеры, установленные в кузовах бортовых автомобилей). Продолжительность перевозки должно быть не больше 1ч. При движении бетон нужно предохранять от встряхивания для избежания расслоения. Автосамосвалы мало приспособлены для перевозки бетонной смеси: потери в пути составляет 2-3%, - выплескивается или вытекает в щели, бетонная смесь часто расслаивается, при опорожнении кузова частично приходится очищать вручную. Автосамосвалы-бетоновозы имеют кузов корыто- или гондолообразной формы без заднего борта, более приспособлены для транспортирования бетонной смеси. Достоинства: плавные сопряжения бортов с днищем исключают залипания бетона в углах, большой уклон кузова 800 и наличие вибропобудителя позволяют быстро выгружать бетонную смесь, наличие крышки предотвращает смесь от потери воды и от охлаждения. Этот тип самосвала постепенно вытесняется автобетоновозом на базе автобетоносмесителя, где в процессе транспортирования бетонная смесь постоянно перемешивается. При большой дальности транспортирования загружают сухую смесь, на объекте продают необходимое количество воды для приготовления на месте бетонной смеси. Транспортирование бетонной смеси на бортовых автомашинах в контейнерах и бадьях применяется редко, недостатки аналогичны использованию самосвалов. Основное достоинство использования автотранспорта – низкая стоимость перевозки. Доставленную смесь разгружают непосредственно в конструкцию, расположенную на уровне земли или малозаглубленную или в бункера.

2. Подача смеси вибропитателями и по виброжелобам.Используется для подачи на небольшие расстояния или спуска на небольшую глубину (свободное сбрасывание не более 3м) под действием силы тяжести и вибрации. Вибропитатели и виброжелоба применяются при высоте опускания бетонной смеси – 10м, при большем расстоянии применяются виброхоботы. Вибропитатель представляет собой треугольный в плане ящик, оборудованный вибратором и наклоненный в сторону бетонируемой конструкции. К выходному проему прикреплены виброжелоба длиной 4-6м, прикрепленные к инвентарным стойкам при помощи пружинных подвесок.

3. Подача бетонной смеси кранами и подъемниками. Доставленную бетонную смесь распределяют по бадьям и с помощью кранов и подъемников эти бадьи доставляются непосредственно до необходимого блока бетонирования. Основное достоинство: возможность транспортирования смеси по объекту как горизонтально, так и вертикально. Бадьи бывают поворотными не неповоротными. Поворотную бадью загружают, когда она находится в горизонтальном положении, стропуют ее за петли на боковой плоскости, благодаря чему она в процессе подъема переходит из горизонтального в вертикальное положение, из такого же положения они и разгружается. Неповоротная бадья подается на загрузку и разгрузку в вертикальном положении, применяется когда необходимо подавать бетон небольшими порциями.

4. Транспортирование бетонной смеси ленточными конвейерами и бетоноукладчиками. Ленточные конвейеры (транспортеры) длиной 6-15м, шириной 400-500 мм для подъема или опускания смеси до 4м или горизонтального транспортирования. Основным рабочим органом является гибкая прорезиненная лента. Бетоноукладчик представляет собой самоходный агрегат, на вращающейся платформе которого имеется оборудование для приема бетонной смеси и подачи ее к месту укладки. Основным органом, транспортирующим бетонную смесь, является телескопический конвейер. Бетонная смесь может подаваться в любую точку бетонируемой конструкции в плане размером от 3 до 20м с поворотом подвижного конвейера до 360о с одной рабочей позиции на высоту 8м, а также опускать ее ниже стоянки с уклоном транспортера до 100.

5. Трубопроводный транспорт бетонной смеси. Основное достоинство: возможность подачи в труднодоступные участки возводимого сооружения. К такому транспорту относятся: бетононасосы и пневмонагнетатели, бетоноводы и пр. Широкое применение получили бетононасосы с маслогидравлическим приводом. Такой бетононасос представляет собой двухцилиндровый поршневой механизм, при движении поршней бетонная смесь из приемного бункера всасывается в один из транспортных цилиндров бетононасоса, а затем подается в бетоновод. Радиус действия бетононасоса по горизонтали 220-300 м, по вертикали – до 40м. При больших расстояниях применяют 2-3 последовательно расположенных насоса. Бетоновод состоит из отдельных трубчатых звеньев и колен, внутренним диаметром 80-125мм, применяется для распределения бетонной смеси в радиусе до 8м. В настоящее время широкое распространение получили автобетононасосы, предст.собой бетононасос с полноповоротной распределительной стрелой, смонтированной на раме, укрепленной на шасси автомобиля. Подача бетонной смеси осуществляется в вертикальном (до 80м) и горизонтальном направлении (до 360м). Наибольшая крупность заполнителя должна быть не более 0,33 диаметра трубопровода, оптимальная подвижность смеси должна быть 6-8см, а водоцементное соотношение – 0,4-0,6. В кач.крупного заполнителя не рекомендуют применять щебень игловатой формы. При перерывах больше 30-40мин, трубопровод должен быть очищен и промыт.

Способы укладки бетонной смеси:

1. С уплотнением

2. Литьем (бетонные смеси с суперпластификаторами)

3. Напорной укладкой (при подаче бетона с рукава бетононасоса)

Основное правило укладки: каждый последующий слой должен быть уложен до начала схватывания цемента предыдущего слоя для исключения необходимости устройства рабочих швов.

Способы уплонения бетонной смеси:вибрирование, прессование, прокат, трамбование и литье. Самым эффективным методом является вибрирование. Вибрирование уменьшает силу сцепления между зернами бетонной смеси. При этом бетонная смесь теряет структурную прочность и приобретает свойства вязкой тяжелой жидкости, обладающей повышенной текучестью и подвижностью, заполняя пространство между арматурными стержнями. Электромеханические вибраторы в зависимости от мощности, значения создаваемых амплитуд, частоты колебаний бывают:

- внутренние (глубинные) электромеханические вибраторы – для густоармированных конструкций различного типа,

- наружные – для густоармированных тонкостенных конструкций (колонны, балки)

- поверхностые – для тонких плит и полов.

Продолжительность вибрирования на одной позиции: поверхностными вибраторами производится в течение 20-60с, глубинными – 20-40с, наружными – 50-90с.

41. Конструктивные типы опалубок. Возведение конструкций в скользящей и переставной опалубках.

1. Разборно-переставные мелкощитовые опалубки из мелких щитов площадью до 2м2 и массой до 50кг, из которых можно собирать опалубку для бетонирования любых конструкций, (горизонтальных и вертикальных, в том числе, массивов, фундаментов, стен, перегородок, колонн, балок, плит перекрытий и покрытий.

2. Крупнощитовая опалубка из крупноразмерных щитов площадью до 20м2, оборудованная несущими и поддерживающими элементами, подкосами, регулировочными и установочными домкратами, подмостями для бетонирования. Она предназначена для возведения крупноразмерных и массивных конструкций, в т.ч. протяженных или повторяющихся стен, перекрытий зданий и сооружений различного назначения.

3. Блочная опалубка, которая может состоять из отдельных опалубочных щитов, объединяемых в пространственные конструкции с помощью крепежных элементов, или специально изготовленных пространственных блоков опалубки для специфичных конструкций, подлежащих бетонированию. Применяется для бетонирования лестничных клеток, лифтовых шахт, замкнутых ячеек стен жилых зданий, а также наружных поверхностей столбчатых фундаментов, ростверков и т.д.

4. Подъемно-переставная опалубка, состоящая из щитов, поддерживающих, несущих и крепежных элементов, рабочего настила и приспособлений для подъема опалубочной системы. Конструктивное решение позволяет перед перемещением ее на очередной ярус отделить щиты от бетонируемой конструкции. Опалубку используют для возведения конструкций большой высоты постоянной и изменяющейся геометрии поперечного сечения – труб, мостовых опор и т.д.

5. Объемно-переставная опалубка. Объёмно- переставную опалубку изготавливают в виде крупноразмерного объёмного блока. Блок состоит из отдельных П- образных или Г- образных секций, у которых верхняя поверхность служит палубой для плит перекрытий, а боковая – для стен. Отдельные секции и блоки, соединяясь друг с другом образуют «тоннели» на квартиру или всю ширину здания. Секции могут изменять свою ширину в зависимости от принятого шага стен и иметь различную длину. Длина Г-образных секций -0,625; 1,2; 2,5м для высот этажа 2,8 и 3м, при толщине стен 12…30см.

Объёмно-переставную опалубку применяют для зданий с чётко выраженной сотовой структурой, образуемой монолитными стенами и перекрытиями. Фасадные части здания оставляют открытыми, для извлечения опалубки. Конструктивно они выполняются из сборных элементов или кирпича (шлакоблоков).

Объёмно-переставная опалубка разделяется на вертикально-извлекаемую и горизонтально-извлекаемую. Демонтаж горизонтально-извлекаемой опалубки производится путём выкатки отдельных секций на выносные подмости и подъём с них краном. Демонтаж вертикально-извлекаемой опалубки выполняется через специально оставленные проёмы в перекрытиях.

Опалубочный блок из готовых секций собирается на всю ширину здания. Секции устанавливаются на рельсовые пути, устанавливаемые вдоль бетонируемых стен, по которым секции можно перемещать внутри здания. Боковые панели служат внутренней опалубкой монолитных стен, а верхние – опалубкой перекрытия.

Для установки в рабочее положение нижняя часть секции оборудована четырьмя катками (шаровыми опорами) для передвижения по рельсам и четырьмя винтовыми домкратами (по два с каждой стороны), которые располагаются выше опор. С помощью домкратов секцию можно поднимать при установке в рабочее положение и опускать при распалубке.

Рабочий горизонт на каждом этаже устраивается на 10…15см выше отметки перекрытия, с выпусками арматуры (для удобства опалубочных и арматурных работ. На каждом горизонте осуществляется разбивка осей стен, разметка мест установки опалубки и устройство маяков стен (при надобности).

В торцах здания, как правило, применяется крупнощитовая опалубка, устанавливаемая на консольные подмости. Для образования оконных и дверных проёмов на опалубке закрепляются специальные вставки (проёмообразователи).

Бетонную смесь укладывают между тоннелями опалубки для бетонирования и образования стен здания, а также на сами секции, осуществляя бетонирование перекрытий. После того, как бетон набрал распалубочную прочность, опалубку демонтируют, не разбирая на составные элементы. Для извлечения опалубки из забетонированной секции элементы верхней панели опускают с помощью домкратов, а боковые панели отодвигают от стен. Затем опалубку на катках перемещают к месту строповки и извлечения краном для очистки, осмотра и перестановки в другую позицию.

Объёмно – переставная опалубка позволяет добиться снижения трудоёмкости опалубочных работ и делает процесс возведения монолитных конструкций зданий более индустриальным.

6. Скользящая опалубка применяется для бетонирования вертикальных конструкций зданий (стен, перегородок, ядер жёсткости, лифтовых шахт и др.). Она представляет собой пространственную опалубочную систему, установленную по периметру стен и поднимаемую по мере их бетонирования гидродомкратами.

Бетонирование конструкций и сооружений в скользящей опалубке – поточный процесс. Технологический поток состоит из армирования, укладки бетонной смеси, установки и извлечения проёмообразователей, контроля качества бетонирования, затирки поверхностей и др. Опалубку, щиты которой имеют высоту 1 – 1,2м, собирают на фундаментной плите т.о., чтобы её внутренние размеры соответствовали поперечному сечению бетонируемых конструкций. Вся система через домкратные рамы опирается на стальные стержни диаметром 25…50мм, передающие нагрузку на фундаменты.

К месту укладки бетонную смесь подают краном в бункерах с выгрузкой её небольшими порциями на рабочий пол или бетононасосом с распределительной стрелой непосредственно в опалубку. Заполняют опалубку слоями толщиной 25-30см по всему периметру стен. Каждый последующий слой смеси укладывается после уплотнения предыдущего слоя и до начала его схватывания. Уплотняют смесь глубинными вибраторами. При использовании литых бетонных смесей виброуплотнение производится только в местах соединений и углах конструкций, а также в зонах с высокой насыщенностью арматурой. При подаче бетонной смеси бетононасосом до начала бетонирования необходимо смонтировать автономную распределительную стрелу или иной распределитель бетонной смеси.

Параллельно с укладкой бетона выполняют армирование стен. Подачу армоизделий и других расходных материалов производят башенным краном или лебёдкой. Использование опалубки с увеличенным шагом домкратных рам позволяет вести монтаж арматуры целыми армокаркасами или армоблоками.

Бетонирование расчётного яруса (обычно этажа) ведётся непрерывно в две или три смены. Остановка допускается только по технологическим соображениям (корректировка горизонтальности системы, устранение дефектов).

После возведения стен на высоту одного этажа приступают к монтажу сборных элементов.

7. Горизонтально перемещаемая опалубка, назначение которой в возведении линейно-протяженных сооружений длиной до 3м. Опалубка представляет собой жесткую раму на тележках с прикрепленными к ней опалубочными панелями, рабочим настилом с ограждением и механизмом перемещения опалубки как по вертикали, так и по горизонтали. Опалубку применяют для непрерывного бетонирования сооружения по длине, в том числе поярусно по высоте, и бетонирования отдельными секциями сооружения по длине собранной опалубки. Опалубку используют для возведения каналов, коллекторов, резервуаров, туннелей, и др.

8. Вертикально перемещаемая опалубка, предназначенная для возведения вооружений (башня, жилой дом) или их частей (лифтовая шахта жилого дома) и отдельных частей зданий и сооружений высотой на этаж (часть лифтовой шахты).

9. Туннельная опалубка, состоящая из замкнутых по периметру туннеля секций с поддерживающими и формирующими элементами. Предназначена для возведения замкнутых туннелей, возводимых закрытых способом. Распространена для бетонирования зданий коридорной системы (больницы, санатории, дома отдыха и др.)

10. Несъемная опалубка (без распалубливания, опалубка остается в теле сооружения, несет функции утеплителя, звукоизоляции, гидроизоляции, облицовки и др.).

11. Специальные опалубки: пневматические опалубки состоят из надутой прорезиненной ткани, необорачиваемые опалубки - из отходов производства.

42. Способы установки элементов при монтаже строительных конструкций. Выбор монтажного крана. Виды монтажной оснастки.

1. Способ наращивания: монтаж конструкций осуществляют сверху на ранее установленные конструкции, и он включает в себя строповку, подъем в проектное положение, установку конструкции на опоры, временное крепение и выверку положения, расстроповку и закрепление конструкции в проектном положении. Здание наращивается по горизонтали по всей длине. Данный способ позволяет широко применять блоки и элементы полной заводской готовности.

2. Способ подращивания: способ возведения здания, начиная с верхнего этажа и кончая первым. На поземной части здания собирают самые верхние конструкции, затем к ним подращивают элементы и конструкции, расположены ниже. Основное достоинство: выполнение основных сборочных и сварочных операций на уровне земли. Подращивание осуществляют по направляющим колоннам, ядрам жесткости с использованием домкратов и средств подтягивания конструкций. При методе подъема перекрытий первоначально бетонируют все перекрытия, включая панель перекрытия. С помощью домкратов поднимают на определенную высоту верхнее перекрытие, обычно с готовой кровлей. Далее, последовательно, в соответствии с установленной технологией, осуществляют подъем одного перекрытия или пакета плит на промежуточную высоту, наращивание колонн, снова подъем плит как с промежуточных отметок, так и с уровни земли. Когда все панели перекрытия оказываются на своих проектных отметках, начинается обустройство их остальными конструктивными элементами, включая навеску стеновыми панелями. Возведение этажей при этом методе производят сверху вниз. При подъеме этажей также первоначально бетонируют все перекрытия и верхнее покрытие, которое поднимают на промежуточную высоту, на верхнем перекрытии возводят сборные конструкции верхнего этажа, весь этаж поднимают до уровня покрытия и соединяют с ним. Далее на верхнем забетонировано перекрытии монтируют следующий этаж, поднимают до верхнего и вместе их поднимают до проектных отметок. Далее собирают следующий этаж и поднимают до проектных отметок.

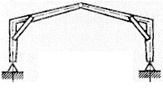

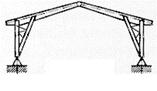

3. Способ поворота. Заключается в подъеме конструкции с горизонтального в проектное вертикальное положение вокруг неподвижного шарнира с помощью мачт с полиспастами, лебедками с применением самоходных кранов. Т.о. монтируются радиомачты высотой 120м, опоры линий электропередач. Наиболее часто встречаются два способа: способ поворота с использованием самоходного крана для подъема верха конструкции на промежуточную высоту с последующим подъемом конструкции с помощью лебедки. Второй способ «падающей стрелы» - на конструкцию в шарнире устанавливают вертикально и жестко закрепляют высокую жесткую стойку, верх которой соединяют с верхом поднимаемой конструкции, т.о., создается жесткая треугольная система. Эту систему поворачивают вокруг опорного шарнира с помощью лебедки, трос от которой закреплен наверху стойки (стрелы), проходит через неподвижный, заанкеренный в земле блок.

4. Способ надвижки основан на сборке отдельных конструкций в крупный пространственный блок (в бетонировании крупноразмерной пространственной конструкции) в стороне от своих постоянных опор. В проектное положение готовую пространственную конструкцию надвигают по специальным накаточным путям. При этом конструкция либо скользит (способ скольжения), либо катится на роликах (способ качения).

5. Способ вертикального подъема характеризуется тем, что на земле полностью монтируют пространственную конструкцию, поднимают с помощью подъемников (обычно гидравлических) несколько выше проектной отметки, под нее подводят поддерживающие конструкции, чаще всего колонные, на которые и опускают монтажный элемент. В некоторых случаях монтажный блок поднимают с помощью двух синхронно работающих кранов.

Выбор монтажного крана по трем основным характеристикам.

1. Требуемая грузоподъемность крана (монтажная масса):

где  - максимальная масса подъемного груза, т;

- максимальная масса подъемного груза, т;  – масса траверсы или другого строповочного устройства, т.

– масса траверсы или другого строповочного устройства, т.

2. Высота подъема крюка (монтажная высота):

где  - отметка, на которую устанавливается конструкция,

- отметка, на которую устанавливается конструкция,  - запас высоты – минимальное расстояние между монтажным уровнем и низом монтируемого элемента (обычно 0,4…1,0м), м;

- запас высоты – минимальное расстояние между монтажным уровнем и низом монтируемого элемента (обычно 0,4…1,0м), м;  - высота (или толщина) элемента в монтажном положении, м;

- высота (или толщина) элемента в монтажном положении, м;  - высота строповки в рабочем положении от верха монтируемого элемента до крюка крана (заложение стропов от 1:1 до 1:2, высота в пределах 1…4м), м

- высота строповки в рабочем положении от верха монтируемого элемента до крюка крана (заложение стропов от 1:1 до 1:2, высота в пределах 1…4м), м

3. Вылет стрелы (крюка крана), т.е. монтажный вылет крюка крана:

где  - ширина подкранового пути, м;

- ширина подкранового пути, м; - расстояние от ближайшей к зданию головки подкрановых путей до здания;

- расстояние от ближайшей к зданию головки подкрановых путей до здания;  - ширина здания, м; 1м – минимальный запас для приемки элемента без подтягивания с учетом безопасного монтажа.

- ширина здания, м; 1м – минимальный запас для приемки элемента без подтягивания с учетом безопасного монтажа.

Требуемую максимальную грузоподъемность и высоту подъема крюка определяют аналогично башенным кранам. Методика определения вылета стрелы при монтаже плит покрытия имеет различия для стрелового самоходного крана или же для крана с гуськом. Кран с гуськом позволяет при меньшей длине стрелы крана обеспечить максимальный вылет крана.

Монтажная оснастка (средства для выверки и временного закрепления конструкций) по назначению бывают: для выверки, временного закрепления, выполнения монтажа каким-то определенным способом.

Используют:

- клинья, клиновые и домкратные устройства (клинья металлические, железобетонные и деревянные; клиновые вкладыши; домкратные устройства) – для выверки и временного закрепления колонн в фундаментах стаканного типа;

- ловители, фиксаторы – для фиксации положения колонн в плане при монтаже, кондукторы (подкосные с регулируемыми подкосами, рамные домкратные с горизонтальными домкратами и т.п.) – временное закрепление в стаканах фундаментов колонн весом до 8т, домкраты – выверка колонн в плане;

- расчалки, подкосы, распорки: инвентарные распорки – выверка и временное закрепление колонн плоскости ряда, расчалки – временное закрепление монтируемых конструкций (ферм, балок), расчалка с карабином и винтовой стяжкой - временное закрепление стропильных ферм, распорка с двумя струбинами – временное крепление стропильных ферм.

Монтажные средства должны способствовать сокращению ручных операций в монтажном процессе и повышению эффективности использования монтажных кранов.

43. Монтаж ферм, плит покрытия и стеновых панелей при возведении промышленных зданий. Антикоррозионная защита и заделка стыков.

Разгрузка ферм на объекте, раскладка и установка элементов производится краном в зоне его действия. Монтаж конструкций может быть с предварительной раскладкой или непосредственно с транспортных средств. Раскладку ферм нужно производить т.о., чтобы кран мог их устанавливать не изменяя вылет стрелы. При поставке на объект в значительных количествах разрешается элементы складировать на земле в групповых кассетах без раскладки в зоне монтажа.

Перед монтажном конструкции необходимо оснастить: подстропильные фермы – предохранительным канатом, навесной люлькой и оттяжками; стропильные фермы – предохранительным канатом и оттяжками. Для строповки ферм применяют в основном траверсы с дистанционной автоматической или полуавтоматической расстроповкой. При подъеме фермы ее положение в пространстве регулируют с помощью оттяжек. На высоте около 0,6м над местами опирания ферму принимают монтажники, наводят ее по осевым рискам и устанавливают в проектное положение. Затем заваривают закладные детали, после чего производят расстроповку фермы. После подъема, установки и выверки первую ферму раскрепляют расчалками, которые закрепляют за переставные инвентарные якоря, последующие соединяют друг с другом распорками, имеющие в осях жесткий размер 6 или 12м. Все элементы снимают только после монтажа и приварке к закладным деталям плит покрытия, первые из которых монтируются параллельно с монтажом ферм.

Первая плита покрытия, установленная на стропильные конструкции, приваривается в четырех опорных узлах к закладным деталям верхнего пояса фермы. Закладные детали каждой последующей плиты – не менее, чем в трех узлах опирания. Крайние плиты покрытия должны оснащаться инвентарной конструкцией ограждения. Швы м/д плитами заделывают цементно-песчаным раствором на быстротвердеющем цементе или мелкозернистой бетонной смесью.

Плиты на площадке складирования хранятся в штабелях 8-9 шт., иногда устраивают штабели с двух сторон от монтажного крана. Только для плит покрытия, как наиболее легких элементов каркаса, допустимо изменение вылета крана при укладке элементов на две соседние фермы. Оптимальным решением является применение крана с гуськом.

Стеновые ограждения монтируются в самостоятельном потоке после монтажа каркаса и покрытия всего здания или части его.

Для выгрузки с транспортных средств обычно применяют самостоятельный кран, чаще автомобильный. При этом строповку панелей длиной 6м производят двухветвевым стропом, длиной 12м – траверсой. Наименьшая ширина зоны для монтажа будет если кассета со стеновыми панелями будет расположена между краном и монтируемой стеной. Монтажники выверяют и крепят панели с внутренней стороны здания с подъемников, люлек или подмостей.

Различают горизонтальные и вертикальные стыки. Заделка стыков состоит из следующих операций: конопатка, гидроизоляция, утепление, замоноличивание, герметизация, отделка поверхности. Заделку стыков с внутренней стороны ведут в процессе монтажа, если необходимо обработать снаружи, то заделку выполняют с земли, со стремянки, с выдвижных или навесных люлек. Для замоноличивания стыков целесообразно применять смесь на быстротвердеющем цементе. Песок используется кварцевый средне- и крупнозернистый. Щебень применяют крупностью 5…10 и 10…20мм, чтобы лучше обеспечить заполнение бетонной смеси в стыке.

Швы заделывают вручную или бетононасосом, при заделке вертикальных швов используют опалубку. Перед укладкой элементов очищают арматуру все поверхности стыкуемых элементов от окалины, убирают мусор. Укладывают бетонную смесь, уплотняя ее вибрированием, штыкованием, добиваются, чтобы стык целиком заполнился бетонной смесью.

Сварка стыков, узлов и закладных деталей производят электродуговой сваркой на переменном токе и выполняется либо в процессе укрупнительной сборки, либо в проектном положении.

Антикоррозийная защита закладных деталей осуществляется напылением слоя металла на закладные детали с последующим нанесением слоя лака или полимера.

44. Монтаж зданий и сооружение из металлических конструкций. Особенности монтажа. Конвейерный метод монтажа. Безвыверочный монтаж конструкций.

Металлическими конструкциями являются колонны, подкрановые балки, подстропильные и стропильные фермы, элементы фахверка, связи, стальной профилированный настил. Применение металлоконструкций является обязательным при строительстве производственных зданий с тяжелыми режимами работы, высокими температурами, повышенной агрессивностью среды и т.п. Металлические конструкции применяются при строительстве специальных зданий и сооружений промышленного и гражданского назначения, таких как большепролетные, сооружения башенного и мачтового типа, технологические сооружения из листовых конструкций.

Особенности монтажа:

- повышенная деформативность – при перевозке, складировании, монтаже металлических конструкций необходимо применять меры, исключение повреждение конструкций;

- изготовление в виде отправочных марок – доставка на стройплощадку с заводов-изготовителей в виде отправочных марок (полуферм или панелей при пролете более 18м, структурных плит и т.п.), которые укрупняются до проектных размеров конструкции в непосредственной близости от места разгрузки;

- высокая прочность изготовления – технические условия допускают отклонения оп длине ферм не более 7…10мм. Допускается минусовые допуски, которые устраняются постановкой в сопряжения металлических прокладок. Высокая точность изготовления металлических конструкций увеличивает требования к точности из монтажа.

Собственно монтаж включает в себя строповку конструкций, их подъем, наводку и установку на опоры, выверку и закрепление в последующей расстроповкой. В ходе укрупнения и монтажа выполняются конструкционные соединения различного тира, от которых зависит характер как подготовительных и основных операций, так и применяемого оборудования. Перед соединением элементов осуществляется их сборка, т.е. приведение стыкуемых конструкций в такое взаимное расположение, при котором возможно выполнение монтажных работ.

Конвейерный метод монтажа – укрупнение строительных конструкций на конвейерной линии в крупные блоки. Наибольшее распространение получил при монтаже покрытий одноэтажных промышленных линий. Достоинства метода: значительно повышается производительность труда за счет снижения трудоемкости, сокращается время строительства, безопасные условия труда за счет сборки блоков на нулевых отметках, применение специальных кондукторных систем, обеспечивающих принудительный безвыверочный монтаж. Конвейерную линию размещают на рельсовых путях, по которым на рельсовых тележках перемещаются рельсовые блоки. Линию разбивают на стоянки-посты, которые оснащаются необходимым оборудованием с обустройством рабочих мест. Продолжительность работ на каждом посту-стоянке принимается одинаковой, тем самым обеспечивая ритм сборочного конвейера. Производительность тележных конвейеров и крупноблочного монтажа, как правило составляет четыре блока в сутки при двухсменной работе. Конвейерная линия в зависимости от числа технологических операций обычно состоит из 10…16 стоянок. Блоки, как правило, имеют по торцам свесы с кровли прогонов, что позволяет их устанавливать по системе «блок к блоку».

По видам работ в зависимости от последовательности их выполнения конвейерную линию условно можно разделить на четыре зоны монтажных работ:

1. На участки подготовки поверхности и окраски металлоконструкций и крепления стального профнастила;

2. Монтажа патрубков для прохода вент.шахт и труб, установки самих труб и коробов, устройства свесов и фартуков;

3. Устройства блока кровли, установки свесов, фартуков фонаря, остекления металлических пролетов фонаря;

4. Монтажа электрооборудования и осветительной арматуры.

Применение метода безвыверочного монтажа позволяет улучшить качество работ при одновременном сокращении сроков возведения сооружения, нашел широкое распространение при монтаже колонн. Для безвыверочного монтажа необходима соответствующая подготовка конструкций на заводе-изготовителе и на строительной площадке. При монтаже колонн повышенная точность изготовления конструкций при применении метода безвыверочного монтажа обеспечивается следующим:

- конструкция башмака колонн и опорной плиты башмака изготавливают и поставляют на объект отдельно;

- торцы двух ветвей колонн должны быть фрезерованными;

- опорные плиты изготавливают строгаными.

К каждой опорной плите должны быть приварены 4 планки с нарезными отверстиями для установки болтов; на ветви колонн должны быть нанесены осевые риски.

При безвыверочном способе монтажа стальные колонны опираются на стальную плиту. В этом случае поверхность фундаментов бетонируют ниже проектной отметки на 50…60мм и после точной установки плиты подливают цементным раствором. Опорную плиту устанавливают регулировочными болтами на опорные планки, которые должны быть забетонированы в фундамент заподлицо с его поверхностью как закладные детали. Опорную плоскость плиты выставляют регулированием гаек установочных винтов по нивелиру.

При установке колонны осевые риски на ее ветвях совмещают с рисками, нанесенными на опорных плитах, что обеспечивает проектное положение колонны, и она может быть закреплена анкерными болтами. Дополнительного смещения колонны для выверки по осям и по высоте в этом случае не требуется. После установки расчалок к смонтированным конструкциям колонн и их натяжения начинают монтировать подкрановые балки. Установленные по осевым рискам подкрановые балки не требуют дополнительной выверки. После их закрепления на болтах снимают расчалки.

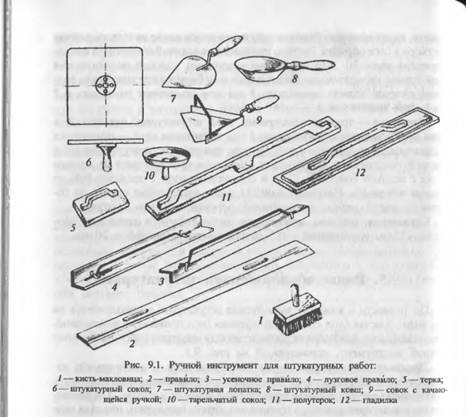

45. Технологии выполнения простой, улучшенной и высококачественной штукатурки. Их различия. Особенности отделки помещений «мокрым» и «сухим» способами.

Штукатурка – отделочный слой, образованный строительным раствором на поверхности конструкций зданий и сооружений. Назначение штукатурки – выравнивание поверхностей строительных конструкций и подготовка их к дальнейшей отделке (окраске, оклейке), защита конструкций от атмосферных воздействии, огня и т.п.

По точности и качеству выполнения штукатурки подразделяются на три вида: простая (под сокол), улучшенная (под правило – ударение на и) и высококачественная (по маякам).

Простая штукатурка состоит из обрызга и 1…2 слоев грунта, накрывочный слой отсутствует. Нанесение и выравнивание раствора вручную производят при помощи штукатурной лопатки и сокола. Для разравнивания и затирки раствора применяют терки, полутерки, правила различной длины. Разглаживанием и затиркой получают относительно ровную и гладкую поверхность. Применяют простую штукатурку при отделке подсобных помещений, подвалов, складов. Общая толщина просто штукатурки не превышает 12см, при накладывании на поверхность мерной линейки допускается иметь на длине 2м не более двух зазоров до 5мм каждый.

Улучшенную штукатурку выполняют с нанесением слоя обрызга, одного или нескольких слоев грунта с разравниванием и накрывочного слоя с затиркой. Выравнивание поверхности выполняют более качественно правилом или с помощью полутерка. Общая толщина улучшенной штукатурки до 15мм, допустимо на участке стены в 2 м иметь не более двух зазоров до 3мм.

Высококачественную штукатурку выполняют обязательно по маякам, в ее состав входят нанесение одного слоя обрызга, одного или нескольких слоев грунта с разравниванием, а также накрывочного слоя с разравниванием и затиркой. Выравнивание грунта осуществляют правилом по маякам, затирку накрывочного слоя выполняют деревянной или войлочной теркой. Средняя общая толщина высококачественной штукатурки может достигать 20мм, на длине 2м можно иметь не более двух зазоров до 2мм. Затирку поверхности осуществляют только известково-песчаным или цементно-песчаным раствором.

Технологиявыполнения штукатурки включает следующие операции:

1. Подготовка поверхности к оштукатуриванию: очистка поверхности от пыли, грязи, срубка наплывов, арматуры, очистка от ржавчины. На бетонных поверхностях делают штрихи, углубления с помощью топора, электрической щелки, бескоструйного аппарата, иногда обтягивают металлической сеткой (рабица), смачивают водой. Кирпичные поверхности очищают стальными щетками или пескоструйными аппаратами, в них просверливают отверстия, в которые устанавливают пробки, вбивают гвозди, устраивают проволочное оплетение. К металлическим поверхностям приваривают крупную металлическую сетку для крепления тонкой металлической сетки. На деревянных поверхностях выполняют набивку драни, деревянные поверхности перед этим дополнительно можно закрыть рогожей, войлоком или др.для уменьшения звуко- и теплопроводности. Для необходимости нанесения слоя штукатурки более 2см на поверхности устанавливают сетку «Рабица» с ячейками 10х10мм.

2. Провешивание стен и полотка по шнурам, натягивая их через 1,5м; установка марок по углам. Марки – опорные площадки из небольших лепешек гипсового раствора, верхняя поверхность которых определяет провесную линию.

3. Установка маяков (обычно при выполнении высококачественной штукатурки). Маяки бывают из известкового раствора, гипсовые (по готовым маркам накладывают деревянную рейку – правило, под которую подбивают гипсовый раствор, рейку снимают, оставшаяся гипсовая полоса является маяком) и инвентарные (металлические - из уголковой стали или деревянные - из бруса).

4. Нанесение штукатурного раствора: вручную с предварительным смачиванием поверхности водой для предотвращения сползания раствора и растрескивания слоя обрызга или механизированным способомс помощью штукатурных агрегатов. Агрегаты бывают двух типов: один работает только с готовым раствором, во второй включен цикличный растворосмеситель для приготовления раствора непосредственно на объекте.

5. Разравнивание слоев намета деревянным полутерком, который протягивают сначала в горизонтальном положении снизу вверх, нажимая и придавливая раствор, затем в вертикальном положении в поперечном положении. Для углов применяют угловые полутерки, для наружных углов – усеночные полутерки.

6. Затирка поверхности при помощи затирочных инструментов (ручных: дисковые терки, резиновые полутерки, металлические гладилки, терки, подбитые войлоком или фетром или механизированных, осуществляемых пневматическими или электрическими машинками со сменными лопастями или дисками из разных материалов – пенопласта, дерева, текстолита, стали, алюминия). Накрывочный слой затирают вручную или механизированным способом спустя сутки после нанесения этого слоя. В процессе затирки поверхность необходимо смачивать водой.

Сегодня при выполнении внутренних работ широко используется как традиционная «мокрая», так и сухая штукатурка в виде листового гипсокартона, однако на поверхностях большой площади наиболее распространен именно «мокрый» способ. «Мокрый» способ оштукатуривания заключается в нанесении на предварительно подготовленную поверхность слоя (слоев) приготовленного по специальным технологиям из различных ингредиентов штукатурного раствора, который после высыхания подвергается выравниванию и окончательной шлифовке. Штукатурные работы по «мокрой» технологии в зависимости от способа нанесения раствора подразделяют на два основных вида: штукатурка с использованием ручного способа и механизированная штукатурка, выполняемая с применением специального технического оборудования в виде штукатурных станций.

46. Классификация конструкций стен по различным признакам. Конструктивные элементы: цоколи, перемычки, карнизы, парапеты. Их назначение и конструктивные решения.

Стены бывают наружные, ограничивающие здание по периметру, и внутренние, которые могут располагаться и в продольном, и в поперечном направлениях.

Стены классифицируют по следующим признакам:

Статической функции стены, определяемой ее ролью в конструктивной системе здания, различают несущие, самонесущие или ненесущие конструкции стен. Несущие стены помимо вертикальной нагрузки от собственной массы воспринимают и передают фундаментам нагрузки от смежных конструкций: перекрытий, перегородок, крыш и др. Самонесущие – воспринимают нагрузку только от собственной массы (включая балконы, эркеры, парапеты и др.) Ненесущие стены поэтажно оперты на смежные внутренние конструкции здания (перекрытия, стены, каркас). Ненесущие и самонесущие стены являются вертикальными элементами жесткости сооружений. Внутренние стены являются только несущими. Наружными бывают несущими, бывают самонесущими (т.е. на них не опираются перекрытия).

Материала и технологии возведения, определяемых строительной системой здания, различают бетонные, каменные из небетонных материалов, деревянные. Бетонные стены – из монолитного бетона, крупных блоков или панелей; каменные стены – ручной кладки, стены из каменных блоков и панелей; стены из небетонного материала – фахверковые и панельные каркасные и бескаркасные; деревянные стены – рубленые из бревен или брусьев каркасно-обшивные, каркасно-щитовые и панельные.

Конструктивного решения – в виде однослойной или слоистой ограждающей конструкции. Однослойные стены возводят из панелей, бетонных или каменных блоков, монолитного бетона, камня, кирпича, деревянных брусьев и бревен. В слоистых стенах выполнение разных функций возложено на различные материалы: функции прочности обеспечивают бетон, камень, дерево; долговечности – бетон, камень, дерево или листовой материал, теплоизоляции – утеплители, пароизоляции – рулонные материалы, плотной бетон и мастика, декоративные функции – различные облицовочные материалы.

Цоколь – это нижняя часть наружной стены здания или сооружения, лежащая непосредственно на фундаменте. предназначен для защиты стены от разрушающего воздействия брызг, слоя снега и размещения в нем горизонтальной гидроизоляции, защищающей стены от капиллярной влаги. Существует два конструктивных решения цоколей каменных стен – утолщение кладки в нижней части стены и уменьшение ее в это месте (т.н. подрезка). Нависание стены во втором случае должно быть не более 30мм, если оно обеспечивается напуском нижнего тычкового ряда, или не более 79мм, если для этого применяется специальная железобетонная плита. При любом решении должна быть обеспечена внешняя защита цоколя или штукатуркой, или облицовкой. Наружные (наземные) поверхности цоколя делают из долговечных материалов: гранита, песчаника, клинкерного кирпича, плотного бетона и т.п.

Перемычкиперекрывают проемы в стене и воспринимают нагрузку от вышерасположенных конструкций. Используют следующие конструктивные виды перемычек: из кирпича – клинчатые (прямолинейные и криволинейные), арочные (луковые и циркульные), рядовые и армокирпичные (прямолинейные), а также балочные и плитные, возводимые из сборных железобетонных элементов. Высота кирпичных неармированных перемычек д.б. не менее 250мм; в зависимости от ширины проема она м.б. 250,380 и 510мм. Наиболее распространены сборные и монолитные ж.б. перемычки, кирпичные перемычки монтируют, если этого требует архитектура фасада. Монолитные ж.б. перемычки устраивают за счет усиленного армирования участков стен над проемами, а слои утепления в этом случае и элементы отделки фасада удерживаются за счет специальных анкеров. При необходимости скрытия на неоштукатуренном фасаде видимой ленты ж.б. перемычек крайнюю перемычку заменяют стальным уголком, который закрывают специальным декоративным кирпичом с продольной щелью для его насадки на горизонтальное ребро уголка, или на уголок укладывают необходимое количество рядов кирпича. Рядовые и армокаменные перемычки на фасаде практически не видны. Армокаменные отличаются тем, что армируются сварными арматурными каркасами, которые укладываются в вертикальные швы кладки.

Карниз – горизонтальный выступ на стене, поддерживающий крышу здания и защищающий стену от стекающей воды. Встречаются промежуточный карниз, разделяющий этажи. Карнизы проектируются трех типов – напуском рядов кладки (не больше напуска в 60-70мм каждого ряда), выносом специальной железобетонной карнизной плиты и выносом специального элемента стропильной системы крыши (кобылки).

Парапет – невысокая сплошная стенка, проходящая по краю крыши в качестве защиты стен от смачивания их атмосферной влагой. Проектируются двух типов – с устройством стока воды от парапета к внутреннем водостоку или с водоудалением с его наружной стены через специальные отверстия с помощью лотков-отметов.

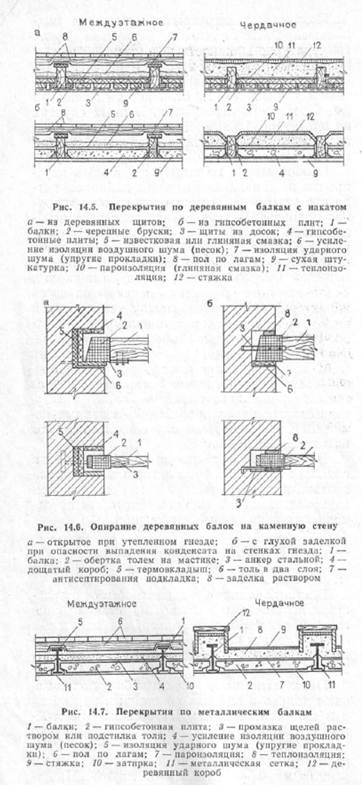

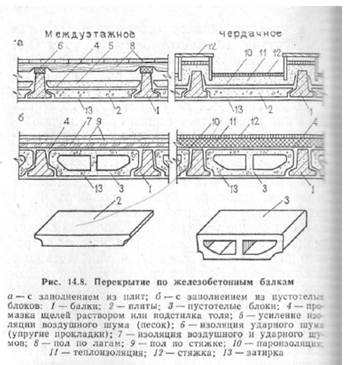

47. Классификация конструкций перекрытий по различным признакам.

По расположению в здании перекрытия разделяют на междуэтажные, чердачные и перекрытия над подвалами.

По конструктивным схемам перекрытия делятся на балочные, ребристые и панельные (безбалочные).

По технологии возведения перекрытия могут выполняться из сборных элементов и в монолитном или сборно-монолитном вариантах.

По способу армирования: с обычной или предварительно напряженной арматурой.

Междуэтажные перекрытия могут быть балочного и плитного типа. В первом случае несущую основу составляют балки, расположенные на определенном расстоянии друг от друга, на которые укладывают элементы заполнения, выполняющие в первую очередь ограждающие функции. Во втором – перекрытия представляют уложенные вплотную друг к другу плиты. Они служат одновременно несущими и ограждающими конструкциями. В качестве материала балок можно использовать железобетон, металл, дерево. Однако балочного типа перекрытия имеют ряд недостатков: сбор такой конструкции трудоемок, т.к. включает большое число разнородных по массе и габаритов элементов, вызывающих усложнение монтажа. Выступающие снизу ребра портят интерьер. Для их скрытия приходится устраивать дополнительный потолок или утолщать до размера высоты балки элементы заполнения, снижающий объем этажа. Чтобы его сохранить, приходится увеличивать высоту этажа, а отсюда и высоту и общий объем здания. Важным преимуществом перекрытий плитного типа является возможность замоноличивания швов между плитами, т.е. они могут служить надежными горизонтальными диафрагмами. А преимуществом перекрытий балочного типа является то, что для устройства заполнения можно использовать местные строительные материалы.

По способу обеспечения требуемой звукоизоляции от воздушных и ударных шумов перекрытия делят на акустически однородные и неоднородные. Акустически однородные перекрытия состоят из несущей части, преимущественно плит, нижняя поверхность которых служит потолком, а верхняя – основанием для пола. Такая конструкция отливается простотой. Защиту от воздушного шума обеспечивают несущие железобетонные плиты, масса которых должна быть не менее 400кг/м2 (толщина плит 16см и более). Защиту от ударного шума достигают применением в качестве чистого пола рулонного материалов, имеющих упругую (обычно войлочную) подоснову, или ворсовых ковров на пластмассовой основе.

В акустически однородных перекрытиях особое значение приобретает тщательная зедлка всех стыков плит со стенами и между собой, а также мест прохождения через перекрытия труб и других проводок. Основное недостаток акустически однородных перекрытий – их большая масса, т.к. расход железобетона на несущую плиту по условиям звукоизоляции заметно превышает количество его, требующееся по условиям обеспечения несущей способности.

Акустически неоднородные перекрытия состоят из нескольких слоев, один из которых несущий, а другие образуют пол и потолок. Возможны два варианта конструкций. В первом случае пол отделен от несущей части воздушной прослойкой, частично или полностью заполненной упругим звукоизоляционным материалов, способным поглощать звуковые колебания, передаваемые через конструкции. Во втором – потолок подвешивается к несущей части перекрытия звукоизолирующими подвесками или устраивается самонесущими, полностью отделенным от железобетонных плит.

Применение акустически неоднородных перекрытий может позволить снизить массу перекрытий по сравнению с акустически однородными на 200кг/м2, а иногда и более.

По роду материалов основных несущих элементов перекрытия могут быть железобетонными (сборными, монолитными), деревянными и комбинированными, в которых несущие балки (ригели) выполнены из стали, а плиты перекрытий железобетонные. В зависимости от материала балок, перекрытия могут быть по деревянным балкам с накатом, по металлическим балкам, по железобетонным балкам.

Перекрытия по деревянным балкам применяется в зданиях со стенами из дерева и в каменных зданиях III степени огнестойкости, высотой до 5 этажей включительно. Недостатком является подверженность загниванию, большая трудоемкость (антисептирование, подкладка толя и обертывание им концов балок в местах опирания их на каменные стены), значительный расход древесины. Применяется только там, где древесина – местный строительный материал.

Перекрытия по металлическим балкам также не получили широкое применение из-за большого расхода металла и трудоемкости, хотя такое перекрытие является достаточно долговечным и огнестойким.

Большое распространение получили перекрытия по ж.б.балкам. Такие перекрытия долговечны, огнестойки, не требуют значительного расхода металла. Однако их устройство трудоемко.

Большое распространение получили перекрытия по ж.б. плитам размером на комнату или из опирающихся по двум-трем сторонам железобетонных настилов ограниченной ширины (пустотных или сплошных). Эти перекрытия долговечны, огнестойки, обеспечивают возможность создания горизонтальных жестких диафрагм, необходимых для обеспечения пространственной устойчивости и достаточно экономичны.

|

|

48. Крыши и кровли. Виды скатных крыш. Факторы, влияющие на форму и конструкцию крыши. Требования к конструкции кровли.

Крыша (покрытие) – это верхняя ограждающая конструкция здания, одновременно выполняющая несущие и ограждающие функции. Крыша защищает здание сверху от различных атмосферных осадков, а в бесчердачных (совмещенных) крышах и в теплых чердаках выполняет еще и теплоизолирующие функции. Крыша состоит из несущей части (стропил, ферм, прогонов и т.п.), передающей нагрузку ри снега, ветра и собственного веса крыши на стены и отдельные опоры, и наружной оболочки – кровли. Крыши устраивают чердачными и бесчердачными. Бесчердачные крыши, совмещенные с чердачным перекрытием, чаще называют покрытием или совмещенной крышей.

Кровля – верхний элемент крыши (покрытия), предохраняющий здание от атмосферных осадков и ветра, состоящий из толя, рубероида, битумных и др. мастик, асбестоцементных плиток и листов, листовой стали, черепицы и т.п. Состоит из водонепроницаемого (водоизоляционного) материала, слоя и основания (обрешетки, сплошного настила, стяжки), укладываемого по несущим конструкциям либо по утеплителю (в совмещенных покрытиях).

Скатные крыши являются одной из разновидностей покрытий зданий. Их еще называют чердачными скатными крышами, т.к. они в большинстве случаев устраиваются над чердаками. Виды скатных крыш:

1. Односкатная. Имеет один скат. Применяется для зданий сравнительно небольшой ширины, когда отвод воды можно организовать только к одной из продольных стен. Скат крыши, как правило, обращают к наветренной стороне, защищая тем самым здание от ветра, дождя и снега.

2. Двухскатная (или щипцовая). Имеет два ската. Треугольные торцевые стены, образующиеся при этой крыше, называют щипцами, или фронтами.

3. Четырехскатная крыша имеет четыре стороны: два ската представляют собой трапеции, а два других, со стороны торцевых стен – треугольники (вальмы). Эта крыша называется вальмовая.

4. Шатровая. В основании такой крыши лежит квадрат или прямоугольник. По форме она является пирамидой: четыре ската сходятся в одной точке. Определяющим элементов в ней является симметричность.

5. Многощипцовая. Данный тип крыши получается в результате соединения многочисленных скатов. Используется для покрытия квадратных или многоугольных зданий.

6. Мансардная. Для увеличения объема жилого чердачного помещения (мансарды), выполняются скаты различных уклонов: нижние – более крутые и верхние – более пологие. Мансарда – это этаж в чердачном пространстве, стены которого частично образованы наклонными чердачными скатами крыши. Внутреннее пространство дома при этом используется максимально. Участки крыш, расположенные над мансардными этажами (наклонные участки), устраиваются как скатные утепленные совмещенные покрытия.

Факторы, влияющие на форму и конструкцию крыши.

2. Уклон скатов. Выбор величины уклона ската покрытия зависит от материала и конструкции его верхнего водоизоляционного слоя. Чем плотнее материал… Плоские покрытия выполняют с уклонами до 2%. При проектировании скатного… 3. Архитектурный облик здания, исторически сложившиеся формы крыш, обусловленные особенностями климата, наличия…ОБЩЕПЛОЩАДОЧНЫЙ СТРОЙГЕНПЛАН

На генплане показывают рельеф (горизонтали) и планировочные отметки существующих и проектируемых зданий и сооружений, насаждения, сети дорог и… · планировку территории строительства; · отвод атмосферных вод;ОБЪЕКТНЫЙ СТРОЙГЕНПЛАН

Исходные данныедля разработки объектного СГП · общеплощадочный СГП, выполненный на предыдущей стадии проектирования; · КП и технологические карты из ППР данного объекта;Порядок проектирования.

2 этап. Привязка временных коммуникаций, включающая определение мест подключения к постоянным сетям или другим источникам снабжения, трассировку с… 55. Сдача и приемка объектов в эксплуатацию. Осуществляется в две стадии:Сдача объекта рабочей комиссии

Состав рабочей комиссии: · представители генподрядчика; · представители субподрядных организации;Сдача государственной приемочной комиссии.

Документы, предоставляемые госкомиссии: 1) исполнительная геодезическая документация: · акт приемки геодезической основы;Рис.1 Элементы под нагрузкой

Области применения железобетона .

Достоинства ЖБК: долговечность, огнестойкость, стойкость против атмосферных воздействий, малым эксплуатационным расходам на содержание зданий и сооружений, возможность создания конструкций любой конфигурации (монолитный ЖБ).и др. Вследствие почти повсеместного наличия крупных и мелких заполнителей, в больших количествах идущих на приготовление бетона, железобетон доступен к применению практически на всей территории страны.

Недостатки: высокая масса железобетона, низкая трещиностойкость

По способу выполнения различают железобетонные конструкции сборные, изготовляемые на заводах стройиндустрии и затем монтируемые на строительных площадках, монолитные, возводимые на месте строительства, и сборно-монолитные, которые образуются из сборных железобетонных элементов и монолитного бетона.

Сборные железобетонные конструкции

Достоинства:

Высокое качество конструкций, снижение трудоемкости работ на монтаже

устранение подмостей и опалубки, сокращение сроков строительства.

монтаж зданий и сооружений из сборного железобетона в зимний период

Недостатки сборных железобетонные конструкции:

Наличие швов, Металлические закладные детали, формы для изготовления изделий,

Ограничение архитектурных возможностей помещений, всего здания.

Монолитные железобетонные конструкции

Достоинства:

Отсутствие швов, закладных деталей, металлических форм для изготовления изделий, неограниченные архитектурные возможности, снижение расхода материалов, высокая пространственная устойчивость здания

Недостатки:

(по сравнению со сборными конструкциями) отсутствие должного контроля и невысокое качество изделий, повышенная трудоемкость работ на монтаже, наличие подмостей и опалубки, увеличенные сроки строительства, сезонность работ, сложности производства работ в зимнее время.

Сборно-монолитныежелезобетонные конструкции

Включают достоинства и недостатки сборных и монолитных изделий.

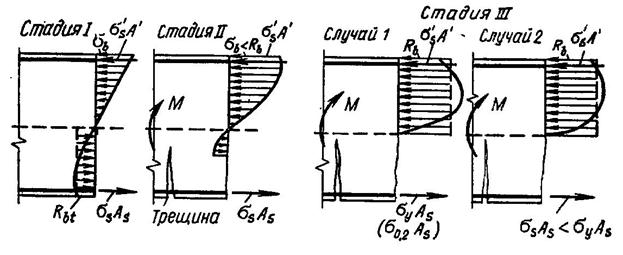

62. Причины трещинообразования в железобетонных конструкциях и меры по их устранению.

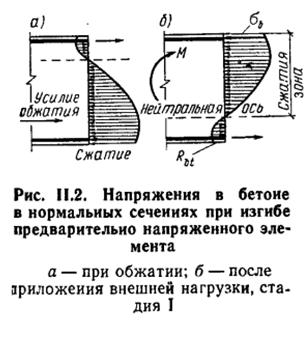

2. Три стадии напряженно-деформированного состояния

Опыты с различными железобетонными элементами- изгибаемыми, внецентренно растянутыми, внецентренно сжатыми с двузначной эпюрой напряжений -показали, что при постепенном увеличении внешней нагрузки можно наблюдать три характерные стадии напряженно-деформированного состояния: стадия I - до появления трещин в бетоне растянутой зоны, когда напряжения в бетоне меньше временного сопротивления растяжению и растягивающие усилия воспринимаются арматурой и бетоном совместно; стадия II - после появления трещин в бетоне растянутой зоны, когда растягивающие усилия в местах, где образовались трещины, воспринимаются арматурой и участком бетона над трещиной, а на участках между трещинами - арматурой и бетоном совместно; стадия III - стадия разрушения, характеризующаяся относительно коротким периодом работы элемента, когда напряжения в растянутой стержневой арматуре достигают физического или условного предела текучести, в высокопрочной арматурной проволоке- временного сопротивления, а напряжения в бетоне сжатой зоны- временного сопротивления сжатию; в зависимости от степени армирования элемента последовательность разрушения зон растянутой и сжатой может изменяться.

Рис. 15. Стадии напряжеиио-деформированного состояния в нормальных сечениях при изгибе элемента без предварительного напряжения

Рассмотрим три стадии напряженно-деформированного состояния в зоне чистого изгиба железобетонного элемента при постепенном увеличении нагрузки (рис. II.1).

Стадия I. При малых нагрузках на элемент напряжения в бетоне и арматуре невелики, деформации носят преимущественно упругий характер; зависимость между напряжениями и деформациями линейная и эпюры нормальных напряжений в бетоне сжатой и растянутой зон сечения треугольные. С увеличением нагрузки на элемент в бетоне растянутой зоны развиваются неупругие деформации, эпюра напряжений становится криволинейной, напряжения приближаются к пределу прочности при растяжении. Этим характеризуется конец стадии I. При дальнейшем увеличении нагрузки в бетоне растянутой зоны образуются трещины, наступает новое качественное состояние.

Стадия II. В том месте растянутой зоны, где образовались трещины, растягивающее усилие воспринимается арматурой и участком бетона растянутой зоны над трещиной. В интервалах растянутой зоны между трещинами сцепление арматуры с бетоном сохраняется, и по мере удаления от краев трещин растягивающие напряжения в бетоне увеличиваются, а в арматуре уменьшаются. С дальнейшим увеличением нагрузки на элемент в бетоне сжатой зоны развиваются неупругие деформации, эпюра нормальных напряжений искривляется, а ордината максимального напряжения перемещается с края сечения в его глубину. Конец стадии II характеризуется началом заметных неупругих деформаций в арматуре.

Стадия III, или стадия разрушения. С дальнейшим увеличением нагрузки напряжения в стержневой арматуре достигают физического или условного предела текучести; напряжения в бетоне сжатой зоны под влиянием нарастающего прогиба элемента и сокращения высоты сжатой зоны также достигают временного сопротивления сжатию. Разрушение железобетонного элемента начинается по арматуре растянутой зоны и заканчивается раздроблением бетона сжатой зоны. Такое разрушение носит пластический характер, его называют случаем 1. Если элемент в растянутой зоне армирован высокопрочной проволокой с малым относительным удлинением при разрыве ( ~ 4 %), то одновременное разрывом проволоки происходит и раздробление бетона сжатой зоны, разрушение носит хрупкий характер, его также относят к случаю 1.

В элементах с избыточным содержанием растянутой арматуры - переармированных - разрушение происходит по бетону сжатой зоны, переход из стадии II в стадию III происходит внезапно. Разрушение переармированных сечений всегда носит хрупкий характер при неполном использовании растянутой арматуры; его называют случаем 2.

Ненапрягаемая арматура сжатой зоны сечения в стадии III испытывает сжимающие напряжения, обусловленные предельной сжимаемостью бетона σs =εub Fs.

Сечения по длине железобетонного элемента испытывают разные стадии напряженно-деформированного состояния; так, в зонах с небольшими изгибающими моментами— стадия I, по мере возрастания изгибающих моментов — стадия II, в зоне с максимальным изгибающим моментом — стадия III. Разные стадии напряженно-деформированного состояния ж.б. элемента могут возникать и на различных этапах – при изготовлении и предварительном обжатии, транспортировании и монтаже, действии эксплуатационной нагрузки.

При обжатии в предварительно напряженном элементе возникают довольно высокие напряжения. В процессе последовательного загружения внешней нагрузкой предварительные сжимающие напряжения погашаются, а возникающие растягивающие напряжения приближаются к временному сопротивлению бетона растяжению (рис.11.2). Особенность напряженно-деформированного состояния предварительно напряженных элементов проявляется главным образом в стадии I. Внешняя нагрузка, вызывающая образование трещин, значительно увеличивается (в несколько раз), напряжение в бетоне сжатой зоны и высота этой зоны также значительно возрастает. Интервал между стадиями I и III сокращается. После образования трещин в стадиях I и III напряженные состояния элементов с предварительным напряжением и без него сходны.

В ж.б. элементах трещины м.б. вызваны условиями твердения и усадки бетона, предварительным обжатием при изготовлении, перенапряжением материалов при эксплуатации – перегрузкой, осадкой опор, изменением температур и т.п. Трещины от перенапряжения чаще всего появляются в растянутых зонах, реже в сжатых. Трещины в растянутых зонах элементов, не заметные на глаз, появляются под нагрузкой даже в безукоризненно выполненных железобетонных конструкциях. Образование их вызывается малой растяжимостью бетона, не способного следовать за значительными удлинениями арматуры при высоких рабочих напряжениях. В предварительно напряженных конструкциях трещины появляются при значительно больших значениях нагрузки. Опыт эксплуатации ж.б.к. зд. и сооруж. Показывает, что при ограниченной ширине раскрытия эти трещины не опасны, и не разрушают общей монолитности железобетона.

Арматура в бетоне растянутой зоны элемента несколько сглаживает отрицательное влияние неоднородности структуры и нарушений сплошности бетона, однако при обычном содержании арматуры предельная растяжимость армированного бетона лишь незначительно превышает предельную растяжимость неармированного бетона.

Трещины в сжатых зонах обыкновенно указывают на несоответствии размеров сечения усилиям сжатия, они опасны для прочности конструкции.

В процессе развития трещин в растянутых зонах бетона различают три этапа: 1) возникновение трещин, когда они могут быть еще невидимыми; 2) образование трещин, когда они становятся видимыми невооруженным глазом, и 3) раскрытие трещин до предельно возможной величины. Можно считать, что в элементах с обычным содержанием арматуры образование трещин совладает с их возникновением, поэтому рассматривают два этапа: 1) образование трещин и 2) раскрытие трещин.

- предельно допустимая ширина раскрытия трещин.

- предельно допустимая ширина раскрытия трещин.

Значения  принимают равными:

принимают равными:

а) из условия сохранности арматуры (для любых конструкций)

0,3 мм - при продолжительном раскрытии трещин;

0,4 мм - при непродолжительном раскрытии трещин;

б) из условия ограничения проницаемости конструкций (для конструкций, подверженных непосредственному давлению жидкостей, газов, сыпучих тел)

0,2 мм - при продолжительном раскрытии трещин;

0,3 мм - при непродолжительном раскрытии трещин.

Меры устранения образования трещин:

Некоторые факторы сдерживают раскрытие трещин. К ним относятся сжимающие напряжения которые действуют перпендикулярно к линии трещин, например в сжатой зоне несущих элементов. Другим фактором является выщелачивание извести из цементного теста, вызванное движением влаги через бетон и продолжающейся гидратацией частиц цемента. Это явление часто называют «самозалечиванием» трещин. Еще одним фактором является небольшое расширение бетона, которое происходит от так называемой обратной усадки при высыхании или движения влаги в самом бетоне. Типичным примером являются стены и пол сооружения для хранения воды после его наполнения и сдачи в эксплуатацию.

63. Армирование ж/б плит, опертых по контуру.

Плитами считаются изгибаемые конструкции относительно небольшой толщины и сравнительно больших размеров в плане, предназначенные, как правило, для восприятия распределенной по площади плиты нагрузки.

В практике проектирования железобетонных конструкций в основном встречаются плиты балочные, опертые по контуру, и консольные. Их выполняют однопролетными или многопролетными неразрезными, причем они могут быть свободно опертыми или защемленными на опорах.

Балочными называются протяженные плиты с соотношением сторон плиты более двух при обязательном опирании по противоположным сторонам.

Опертыми по контуру называются плиты, опирающиеся по двум смежным, по трем или по четырем сторонам и имеющие соотношение сторон 2 и менее.

Консольными плитами называются плиты, заделанные с одной стороны в стену или в другую конструкцию или представляющие собой часть одно- или многопролетной плиты, свешивающуюся за раннюю опору.

РЕБРИСТЫЕ МОНОЛИТНЫЕ ПЕРЕКРЫТИЯ С ПЛИТАМИ, ОПЕРТЫМИ ПО КОНТУРУ

1. Конструктивные схемы перекрытий

В состав конструктивной схемы перекрытий входят плиты, работающие на изгиб в двух направлениях, и; поддерживающие их балки. Все элементы перекрытия монолитно связаны.

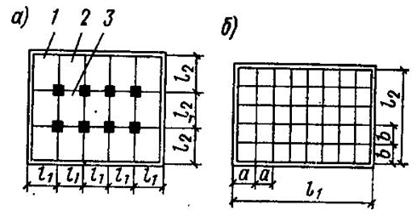

Размер сторон плиты в каждом направлении достигает 4—6 м; практически возможное отношение сторон l2/l1= 1...1,5. Балки назначают одинаковой высоты и располагают по осям колонн в двух направлениях (рис. XI.27, а). Перекрытия без промежуточных колонн и с малыми размерами плит (менее 2 м) называют кессонными (рис. XI.27, б). Толщина плиты в зависимости от ее размеров в плане и значения нагрузки может составлять 5—14 см, но не менее 1/50 l1.

Перекрытия с плитами, опертыми по контуру, применяют главным образом по архитектурным соображениям, например для перекрытия вестибюля, зала и т. п. По расходу арматуры и бетона эти перекрытия менее экономичны, чем перекрытия с балочными плитами при той же сетке колонн.

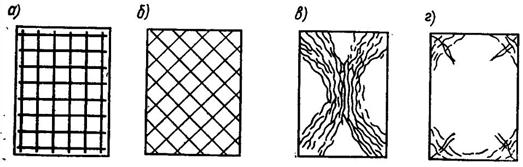

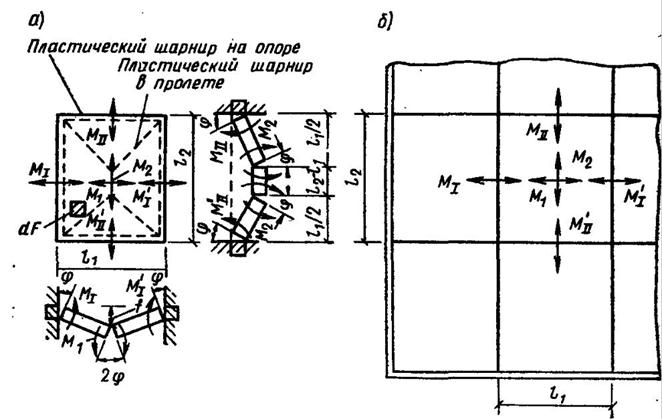

Опыты показали, что предельная разрушающая нагрузка при прямоугольном и диагональном расположении арматуры одинакова (рис. XI.28, а, б). Однако прямоугольные сетки проще в изготовлении, поэтому их применяют для армирования плит.

Характер разрушения плит, опертых по контуру, под действием равномерно распределенной нагрузки виден на рис. XI.28, в, г. На нижней поверхности плиты трещины направлены по биссектрисам углов, на верхней поверхности при заделке плиты по контуру трещины идут параллельно сторонам и имеют закругления в углах, перпендикулярные диагоналям.

Установить характер разрушения железобетонных плит, опертых по контуру, важно для расчета их несущей способности и конструирования арматуры.

2. Расчет и конструирование плит, опертых по контуру

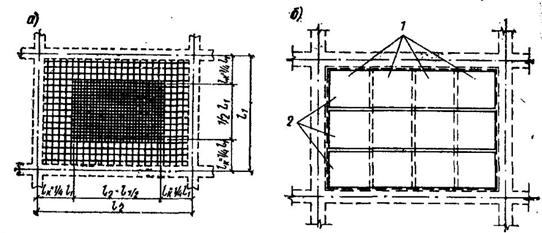

Плиты, опертые по контуру, армируют плоскими сварными сетками с рабочей арматурой в обоих направлениях. Поскольку изгибающие моменты в пролете, приближаясь к опоре, уменьшаются, количество стержней в приопорных полосах уменьшают. С этой целью в пролете по низу плиты укладывают две сетки разных раз-меров, обычно с одинаковой площадью сечения арматуры. Меньшую сетку не доводят до опоры на расстояние tk (рис. IX.29,а). В плитах, неразрезных и закрепленных на опоре, принимают tk =l/4, в плитах, свободно опертых tk =l/8, где l1 меньшая сторона опорного контура. Пролетную арматуру плит конструируют также и из унифициро денных сеток с продольной рабочей арматурой. Сетки укладывают в пролете в два слоя во взаимно перпендикулярном направлении (рис. XI.29,б). Монтажные стержни сеток не стыкуются

Рис. XI.27. Конструктивные планы ребристых перекрытий с плитами, опертыми по контуру 1—3 — соответственно угловая, первая и средняя панели

Рис. XI.28. Схемы армирования и характер разрушения при испытании плит, опертых по контуру

Рис. ХI.29. Армирование плит, опертых по контуру

а—плоскими сварными сетками; б — узкими сварными сетками; 1 —

пролетные сетки нижнего слоя; 2 — пролетные сетки, укладываемые

на сетки 1

Рис. XI.30. К расчету плит, опертых по контуру, по методу предельного равновесия

Надопорная арматура неразрезных многопролетных плит, опертых по контуру, при плоских сетках в пролете конструируется аналогично надопорной арматуре балочных плит (см. рис. XI.23, в). Армирование может осуществляться также с применением типовых рулонных сеток с продольной рабочей арматурой, раскатываемых во взаимно перпендикулярном направлении. В первом пролете многопролетных плит изгибающий |момент больше, чем в средних, поэтому поверх основных сеток укладывают дополнительные рулонные сетки (рис. XI.29, б) или дополнительные плоские сетки (рис. XI.29, в).

Плиты, опертые по контуру, рассчитывают кинематическим способом метода предельного равновесия. Плита в предельном равновесии рассматривается как система плоских звеньев, соединенных друг с другом по линиям излома пластическими: шарнирами, возникающими в /пролете приблизительно по биссектрисам углов и на опоpax вдоль балок (рис. XI.30, в). Изгибающие моменты плиты М зависят от площади арматуры Аs, . пересеченной пластическим шарниром, и определяются на 1 м ширины плиты по формуле М=RsAszb.

Панель плиты в общем случае испытывает действие пролетных М1, М2 и опорных моментов M1,. M’1 МII, M’II

В плитах, окаймленных по всему контуру монолитно-связанными с ним балками, в предельном равновесии возникают распоры, повышающие их несущую способность.

Сечение арматуры плит подбирают как для прямоугольных сечений. Рабочую арматуру в направлении меньшего пролета располагают ниже арматуры, идущей в направлении большего пролета. В соответствии с таким расположением арматуры рабочая высота сечения плиты для каждого направления различна и будет отличаться на размер диаметра арматуры.

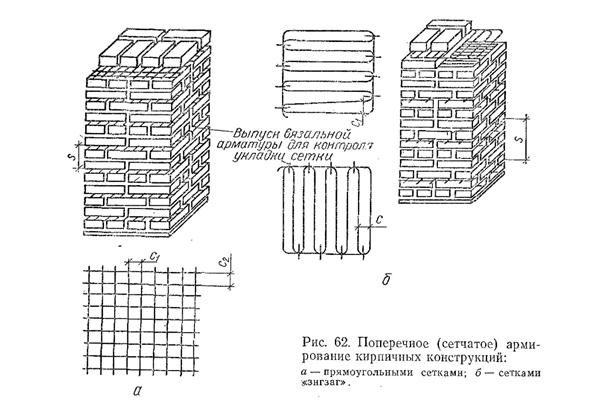

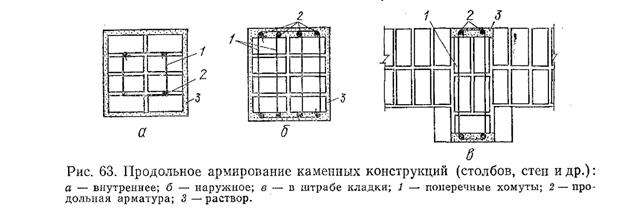

64. Способы армирования кирпичной кладки.

Армирование применяют в целях увеличения несущей способности, монолитности и обеспечения совместной работы отдельных частей здания и сооружений, а также для увеличения смейсостойкости каменных конструкций.

Для армирования каменных конструкций применяется сталь A-I и непериодического профиля класса А-II, а также арматурная обыкновенная холоднотянутая гладкая проволока класса В-I.

1. Поперечное (сетчатое) армирование с расположением арматуры в горизонтальных швах кладки (рис.62). Оно препятствует поперечных деформациям, воспринимая растягивающие усилия. При сетчатом армировании в горизонтальные швы укладываются стальные квадратные или прямоугольные сетки или сетки «зигзаг». Его не применяют во влажных помещениях (при относительной влажности 75% и более). Диаметр сетчатой арматуры 3-5мм. При большом диаметре арматуры возникает концентрация напряжений. Сетки прямоугольные и «зигзаг» укладываются по высоте не реже, чем через пять рядов кирпичной кладки или на расстоянии двух рядов кладки из камней (40см). При расстоянии между сетками более 40см эффективность армирования снижается, оно несет конструктивное значение. Конструктивное армирование применяется в сильно загруженных столбах и простенках с расположением сеток по высоте элемента на расстоянии 1-1,5м. Сетки «зигзаг» укладываются в двух смежных рядах кадки со взаимно перпендикулярным расположением прутьев, что равноценно одной прямоугольной сетке.

2. Продольное армирование с укладкой арматуры внутри кладки или в специально оставляемые борозды снаружи кладки (рис.63). Применяется в изгибаемых, внецентренно-сжатых элементах. Продольное армирование может быть внутренним с укладкой арматуры в вертикальные швы кладки или в специальные вырезы в камне с шагом хомутов не более 15 диаметров продольной арматуры (рис.63а) или наружным под слоем цементного раствора (рис.63б) или в штрабе кладки с заполнением ее раствором с тем же шагом хомутов (рис.63в).

Внутренне армирование создает лучшую защиту арматуры от внешних воздействий, а также от высокой арматуры при пожарах.

Вертикальную арматуру (конструктивную или работающую на растяжение), расположенную снаружи, необходимо связывать хомутами не реже, чем через 80 диаметров; при этом шаг хомутов должен быть кратным высоте ряда кладки.

Расстояние между вертикальными и горизонтальными стержнями арматуры или между армирующими поясами и стойками не должно превышать 8h, где h – толщина стены. Для обеспечения жесткости конструкции горизонтальные и вертикальные стержни арматуры заанкеровывают.

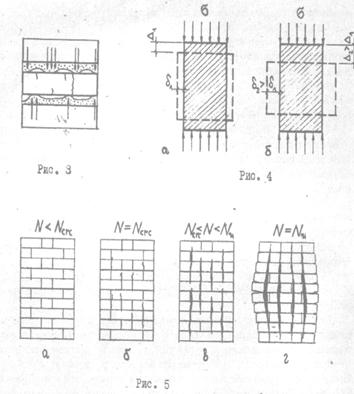

65. Факторы, влияющие на прочность каменной кладки. Характер разрушения. Способы устранения дефектов.

Факторы, влияющие на прочность каменной кладки:

1. Прочность: чем выше прочность камня, тем выше прочность кладки

2. Размеры: чем больше размер камня, тем выше прочность кладки, уменьшается количество горизонтальных швов и их отрицательное влияние на прочность кладки.

3. Форма камней: чем ровнее постель камня и правильнее его грани, тем выше прочность кладки. Для кладок из рваного бута прочность кладки составляет всего лишь 5-8% прочности камня. Это объясняется наличием множества растягивающих и сдвигающих усилий в кладке вследствие беспорядочного расположения камней.