АРМАТУРНЫЕ И ЗАКЛАДНЫЕ ИЗДЕЛИЯ СВАРНЫЕ, СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ 10922-90

АРМАТУРНЫЕ И ЗАКЛАДНЫЕ ИЗДЕЛИЯ СВАРНЫЕ, СОЕДИНЕНИЯ СВАРНЫЕ

АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Общие технические условия

Welded reinforcing products and inserts, welded joints of reinforcement

And inserts for reinforced concrete structures.

General specifications

Разработан и внесен Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Утвержден и введен в действие Постановлением Государственного строительного комитета СССР от 18.05.90 № 45

Дата введения: 01-01-1991 г.

Взамен ГОСТ 10922-75

Переиздание. Декабрь 2002 г.

Настоящий стандарт распространяется на сварные арматурные и закладные изделия… Стандарт устанавливает требования к арматурным изделиям из стержневой арматурной стали и арматурной проволоки…ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Сварные арматурные изделия подразделяют на типы:

- арматурные сетки;

- арматурные каркасы;

- отдельные стержни арматуры со сварными стыковыми соединениями по длине стержня.

Арматурные сетки

Сетки изготовляют с квадратными или прямоугольными ячейками. В одном направлении сетки имеют стержни одинакового диаметра. 1.2.2. Сетки изготовляют с расположением рабочей арматуры:Арматурные каркасы

Продольные и поперечные стержни каркасов в одном направлении имеют стержни одинакового или разных диаметров. 1.3.2. Каркасы изготовляют плоскими или пространственными. Плоские каркасы имеют поперечные стержни, расположенные в одной плоскости и предназначенные для армирования линейных…ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сварные арматурные и закладные изделия следует изготовлять, а сварные соединения арматуры и закладных изделий выполнять в соответствии с… 2.2. Вид и марки арматурной стали, а также марки металлопроката из… Арматурные и закладные изделия следует изготовлять из арматурной стали и металлопроката, удовлетворяющих требованиям…Таблица 1

В миллиметрах

| Линейный размер изделия и его номинальное значение | Пред. откл. размеров изделий, применяемых в железобетонных конструкциях | ||||

| сборных при их классе точности | монолитных | ||||

| 1. Длина отдельных стержней ненапрягаемой арматуры, расстояние между крайними стержнями по длине, ширине или высоте изделия при их значениях: до 60 включ. св. 60 до 120 „ „ 120 „ 250 „ „ 250 „ 500 „ „ 500 „ 1000 „ „ 1000 „ 1600 „ „ 1600 „ 2500 „ | |||||

| ±1,0 | ±1,5 | ±2,5 | ±4,0 | ||

| ±1,5 | ±2,0 | ±3,0 | ±5,0 | ||

| ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||

| ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||

| ±2,5 | ±4,0 | ±6,0 | ±10 | ||

| ±3,0 | ±5,0 | +6,0 –10 | +10 –14 | ||

| ±4,0 | ±6,0 | +8,0 –12 | +12 –18 | ||

| „ 2500 „ 4000 „ „ 4000 „ 8000 „ „ 8000 „ 16000 „ „ 16000 | ±5,0 | ±8,0 | +10 –14 | +15 –25 | +15 –30 |

| ±6,0 | ±10 | +12 –18 | +20 –30 | +20 –40 | |

| ±8,0 | ±12 | +15 –25 | +25 –35 | +30 –50 | |

| ±10 | ±15 | +20 -30 | +35 -45 | +45 -65 | |

| 2. Расстояние от крайнего стержня одного направления до торца стержня другого направления (длина выпуска стержня) в арматурных изделиях при длине выпуска: до 60 включ. св. 60 „ 120 „ „ 120 „ 250 „ „ 250 „ 500 „ | ±1,0 | ±1,5 | ±2,5 | ±4,0 | |

| ±1,5 | ±2,0 | ±3,0 | ±5,0 | ||

| ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||

| ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||

| „ 500 „ 1000 „ „ 1000 | ±2,5 | ±4,0 | ±6,0 | ±10 | ±12 |

| ±3,0 | ±5,0 | ±8,0 | ±12 | ±18 | |

| 3. Расстояние между двумя соседними продольными стержнями (кроме крайних) в арматурных каркасах при его значениях: до 60 включ. св. 60 „ 120 „ „ 120 „ 250 „ „ 250 „ 500 „ „ 500 „ 1000 „ „ 1000 | Независимо от класса точности конструкции | ||||

| ±4 | ±6 | ||||

| ±5 | ±8 | ||||

| ±6 | ±10 | ||||

| ±8 | ±12 | ||||

| ±10 | ±15 | ||||

| ±12 | ±20 | ||||

| 4. Длина и ширина плоского элемента закладного изделия: до 250 включ. св. 250 „ 500 „ „ 500 | |||||

| ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||

| ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||

| ±2,5 | ±4,0 | ±6,0 | ±10 | ||

| 5. То же, при равенстве размеров плоского элемента закладного изделия и поперечного сечения железобетонной конструкции: до 250 включ. св. 250 „ 500 „ „ 500 | –2,0 | –3,0 | –5,0 | ||

| –2,5 | –4,0 | –6,0 | |||

| –3,0 | –5,0 | –8,0 | |||

| 6. Расстояние от края плоского элемента закладного изделия до ближайшей точки поверхности анкерного стержня: до 60 включ. св. 60 „ 120 „ „ 120 „ 250 „ „ 250 | |||||

| +1,5 | +2,5 | +4,0 | +6,0 | ||

| +2,0 | +3,0 | +5,0 | +8,0 | ||

| +2,5 | +4,0 | +6,0 | +10 | ||

| +3,0 | +5,0 | +8,0 | +12 | ||

| 7. Расстояние между наружными поверхностями плоских элементов закладных изделий закрытого типа при его значении: до 250 включ. св. 250 „ 500 „ „ 500 | |||||

| ±1,5 | ±2,5 | ±4,0 | ±6,0 | ||

| ±2,0 | ±3,0 | ±5,0 | ±8,0 | ||

| ±2,5 | ±4,0 | ±6,0 | ±10 | ||

| 8. Длина анкерных стержней закладных изделий открытого типа при ее значении: до 250 включ. св. 250 „ 500 „ „ 500 | |||||

| ±10 | |||||

| ±12 | |||||

| ±15 |

Примечания:

1. Предельные отклонения длины отдельных стержней ненапрягаемой арматуры, а также расстояний между крайними стержнями по длине, ширине или высоте изделия, длины выпуска стержней (поз. 1 и 2) приведены в таблице для размеров арматурных и закладных изделий, которые соответствуют габаритным размерам конструкции.

Для других размеров этих изделий отклонения указанных параметров принимают по классу точности 8.

2. Класс точности железобетонной конструкции принимают по стандартам, техническим условиям или проектной документации на конкретные конструкции.

При отсутствии указаний о классе точности железобетонной конструкции его определяют исходя из предельных отклонений линейных размеров конструкции по ГОСТ 21779 (см. приложение 5 настоящего стандарта).

3. За номинальное расстояние между стержнями принимают размер между их осями (см. п. 4.2).

Для изделий, поставляемых за пределы предприятия-изготовителя, класс точности железобетонной конструкции, для которой предназначены заказываемые изделия, необходимо указать в заказе на их изготовление. В случаях, когда класс точности конструкции не оговорен в заказе, арматурные и закладные изделия изготовляют по классу точности 8.

2.4. Отклонение от плоскостности наружных лицевых поверхностей плоских элементов закладных изделий не должно превышать 3 мм.

Угол между поверхностью плоского элемента и анкерным стержнем закладной детали должен быть в пределах, установленных ГОСТ 14098.

2.5. Кромки плоских элементов закладных изделий должны быть очищены от грата и шлака после огневой резки.

2.6. На элементах арматурных и закладных изделий, а также сварных соединений не должно быть отслаивающейся ржавчины и окалины, следов масла и других загрязнений.

2.7. Отклонения установленных ГОСТ 14098 или указанных в нормативно-технической документации размеров конструктивных элементов сварных соединений и их взаимного расположения не должны превышать предельных, приведенных в табл. 2.

Таблица 2

| Геометрический параметр | Предельное отклонение |

| 1. Соосность стержней в стыковых соединениях, выполненных контактной сваркой, при номинальном диаметре стержней, мм: | |

| 10 – 28 | 0,10dH |

| 32 – 40 | 0,05dH |

| 45 – 80 | 0,03dH |

| 2. То же, выполненных ванной сваркой в инвентарных формах, ванно-шовной и дуговой на стальной скобе-накладке, а также дуговой сваркой многослойными швами, при номинальном диаметре стержней, мм: | |

| 20 – 28 | 0,15dH |

| 32 – 40 | 0,10dH |

| 45 – 60 | 0,05dH |

| 70 – 80 | 0,03dH |

| 3. То же, выполненных дуговой сваркой швами с накладками из стержней (типа С21 и С22 по ГОСТ 14098), при арматурной стали классов: | |

| А-I, A-II и Ac-II диаметрами 10 – 40 мм | 0,3dH |

| A-II диаметрами 45 – 80 мм, A-III диаметрами 10 – 40 мм, A-IV и A-VI диаметрами 10 – 22 мм, Ат-IVC, Ат-IVK, A-V и Ат-V диаметрами 10 – 32 мм, Ат-IIIC и Ат-VCK диаметрами 10 – 28 мм | 0,2dH |

| 4. Створность накладок из стержней и стыкуемой арматуры в стыковых соединениях типа С21 и С22 при номинальном диаметре стержней, мм: | |

| 10 – 28 | 0,5dH |

| 32 – 40 | 0,3dH |

| 45 – 60 | 0,2dH |

| 70 – 80 | 0,1dH |

| 5. Симметричность расположения накладки из стержня и стальной скобы-накладки относительно сварного стыка в продольном направлении (за исключением стыков со смещенными накладками) при длине накладки: | |

| 2dН | ±0,10dH |

| 3dН | ±0,15dH |

| 4dН | ±0,20dH |

| 6dН | ±0,30dH |

| 8dН | ±0,40dH |

| 10dН | ±0,50dH |

| 6. Длина накладки из стержня и стальной скобы-накладки | ±0,50dH |

| 7. Длина сварного шва в стыковых соединениях типа С22 по ГОСТ 14098 | ±0,5dH |

| 8. Длина нахлестки в соединениях типов С23 и Н1 по ГОСТ 14098 при длине нахлестки: | |

| 3dH – 4dH | ±0,5dH |

| 5dH – 6dH | +0,2dH |

| 8dH – 10dH | +0,1dH |

| 9. Ширина валиковых швов при номинальном диаметре свариваемых стержней, мм: | |

| 10 – 16 | +0,2dH –0,1dH |

| 18 - 80 | ±0,1dH |

Примечания:

1. При стыковой сварке стержней разного диаметра за номинальный принимают меньший диаметр стержня.

2. dН — номинальный диаметр стержня.

2.8. Перелом осей стержней арматуры в стыковых соединениях (для соединений типов С5—С19 в плоскости, параллельной стенкам инвентарных форм или стальных скоб-накладок, и для соединений типа С21 по ГОСТ 14098 в плоскости, перпендикулярной к плоскости, проходящей через продольные оси накладок из стержней) не должен быть более 12 мм на базе 250 мм.

2.9. Стыковые и крестообразные соединения, выполненные контактной сваркой, должны быть окружены гратом. Смятие стержней электродами на глубину более 0,1 номинального диаметра стержня, подплавление и поджоги ребер периодического профиля стержней не допускаются.

2.10. Кольцевой венчик наплавленного металла при дуговой сварке под флюсом тавровых соединений анкерных стержней закладных изделий должен быть без разрывов. Допускаются разность высоты венчика в двух любых точках по его окружности до 7 мм и несимметричное расположение венчика относительно анкерного стержня при условии, что расстояние от края венчика до ближайшей точки на поверхности стержня должно быть не менее 0,5 мм для анкеров диаметром до 14 мм включ. и не менее 2 мм для больших диаметров стержней.

2.11. Соединения, выполненные дуговой, ванной и ванно-шовной сваркой, подлежат очистке от шлака, а соединения типов С5¾С10, С14¾С20 по ГОСТ 14098 ¾ и от брызг металла.

2.12. Наплавленный металл в соединениях и основной металл в околошовных зонах не должен иметь трещин. Переход от наплавленного металла к основному должен осуществляться без подрезов основного металла. Все кратеры должны быть заварены.

Не допускаются перерывы наплавленного металла и шлаковые включения в нем, прожоги плоских элементов закладных изделий, свищи, поверхностные поджоги основного металла и непровары.

2.13. Размеры и число наружных дефектов в сварных соединениях, выполненных дуговой, ванной и ванно-шовной сваркой, не должны превышать указанных в табл. 3.

Таблица 3

| Наименование дефекта | Допускаемые дефекты при диаметре свариваемых стержней, мм | ||

| 10-28 | 32-40 | 45-80 | |

| 1. Число отдельных пор диаметром до 2 мм в соединениях, выполненных: | |||

| дуговой сваркой протяженными швами на длине шва 100 мм | |||

| при сварке другими способами | |||

| 2. Цепочки пор диаметром до 2 мм и длиной до 50 мм в соединениях, выполненных: | |||

| дуговой сваркой протяженными швами | Не допускаются | ||

| при сварке другими способами | |||

| 3. Глубина усадочных раковин наплавленного металла при выполнении стыковых соединений ванной, ванно-шовной и дуговой сваркой, мм |

2.14. Средние значения предела прочности С стыковых, тавровых и нахлесточных сварных соединений арматуры, а также крестообразных соединений с нормируемой прочностью стержневой арматуры (п. 1.7) в зависимости от размаха значений их предела прочности (разности между максимальным и минимальным значениями) в выборке согласно п. 3.21 должны быть не ниже приведенных в табл. 4.

Размах значений предела прочности сварных соединений во всех случаях не должен превышать 118 Н/мм2 (12 кгс/мм2).

Таблица 4

Н/мм2 (кгс/мм2)

| Размах значений предела прочности сварных соединений в выборке | Среднее значение предела прочности С сварных соединений стержней, по оси которых действует испытательная нагрузка, из арматурной стали класса | |||||

| А-I | A-II и Ac-II | A-III и Aт-IIIC | A-IV | A-V | A-VI | |

| До 39 (4) включ. Св. 39 (4) до 78 (8) включ. „ 78 (8) „ 118 (12) „ | 314 (32) 334 (34) 373 (38) | 432 (44) 461 (47) 491 (50) | 530 (54) 559 (57) 589 (60) | 785 (80) 814 (83) 844 (86) | 942 (96) 961 (98) 981 (100) | 1060 (109) 1100 (112) 1128 (115) |

Примечания:

1. Для арматурной стали классов А-I, А-II и Ас-II значения С приведены для крестообразных соединений при их испытании на срез. Сварные соединения стержней из этой арматурной стали других типов должны быть равнопрочны основному металлу стержней.

2. Для арматурной стали класса А-III марки 25Г2С с временным сопротивлением разрыву 560 Н/мм2 (57 кгс/мм2) по ГОСТ 5781 и класса Ат-IIIС с временным сопротивлением разрыву 540 Н/мм2 (55 кгс/мм2) по ГОСТ 10884 среднее значение предела прочности сварных соединений С допускается уменьшать соответственно на 30 и 50 Н/мм2 (3 и 5 кгс/мм2).

3. Для соединений типов К1-К3, С1-С4 стержней из арматурной стали классов Ат-IVС и Ат-IVК, а также для соединений типов С14—С19 стержней из арматурной стали классов Ат-IVС значения С должны соответствовать указанным для арматурной стали класса А-IV.

4. Для соединений типов С1-С4 стержней из арматурной стали классов Ат-V и Ат-VСК с последующей локальной термической обработкой значения С должны соответствовать указанным для арматурной стали класса А-V.

2.15. Стыковые соединения стержней из термомеханически упрочненной арматурной стали класса Ат-V, выполненные контактной сваркой, при механических испытаниях на растяжение, должны разрушаться вне зоны сплавления. При этом уменьшение исходного диаметра стержнем в месте разрыва не должно быть менее 20 %.

2.16. Крестообразные сварные соединения с нормируемой прочностью (п. 1.7) проволоки класса Вр-I со стержневой арматурой или с такой же проволокой при испытании на срез должны выдерживать без разрушения нагрузку Рср не менее, гН (кгс):

35 (355) — при номинальном диаметре проволоки 3 мм;

62 (630) „ „ „ „ 4 мм;

97 (985) „ „ „ „ 5 мм.

2.17. В тавровых соединениях, выполненных дуговой механизированной сваркой под флюсом, когда анкерные стержни расположены под углом к плоскости или торцу плоского элемента закладного изделия, а также в сварных соединениях других типов при арматуре диаметром 36 мм и более средние значения предела прочности (С), указанные в табл. 4, могут приниматься уменьшенными на 5 %.

2.18. Контактная точечная сварка соединений с ненормируемой и нормируемой прочностью не должна вызывать разупрочнение проволоки класса Вр-I, применяемой в качестве рабочей арматуры железобетонных конструкций.

При испытании проволоки на растяжение она должна выдерживать нагрузку Pр не менее Pср, указанной в п. 2.16.

2.19. Стержни рабочей арматуры классов А-III, Ат-IIIС, Ат-IVС, Ат-IVК и Ат-V, имеющие по длине крестообразные соединения типа К3 по ГОСТ 14098, не должны разупрочняться и при испытании на растяжение должны иметь предел прочности, равный или превышающий временное сопротивление разрыву sв арматурной стали соответствующего класса по ГОСТ 5781 и ГОСТ 10884.

2.20. Каждый пакет сварных плоских арматурных сеток и каркасов, каждая пачка отдельных стержней арматуры со сварными стыковыми соединениями, а также контейнер (ящик) со сварными закладными изделиями должны иметь ярлык, на котором указывают:

- марку или условное обозначение арматурных или закладных изделий;

- число арматурных изделий в пакете (пачке) или закладных изделий в контейнере (ящике);

- номер партии и дату изготовления изделий;

- отметку ОТК о приемке партии изделий.

2.21. К каждому рулону сварных арматурных сеток и штабелю пространственных арматурных каркасов должен быть прикреплен ярлык с указанием:

- условного обозначения сетки или марки пространственного каркаса;

- номера партии и даты изготовления изделий;

- массы рулона, т (для рулонных арматурных сеток);

- отметки ОТК о приемке партии изделий.

2.22. Для арматурных и закладных изделий, поставляемых за пределы предприятия-изготовителя, в ярлыке дополнительно необходимо указать наименование или товарный знак предприятия-изготовителя.

ПРИЕМКА

3.1. Арматурные и закладные изделия, сварные соединения арматуры и закладных изделий, выполненные при изготовлении и монтаже сборных и возведении… 3.2. Приемку готовых сварных арматурных и закладных изделий и сварных… 3.3. Партия готовых сварных арматурных и закладных изделий должна состоять из изделий одного типоразмера (одной…МЕТОДЫ КОНТРОЛЯ

4.1. Размеры арматурных и закладных изделий и сварных соединений проверяют измерительными инструментами: рулетками по ГОСТ 7502, измерительными… _______________ * На территории Российской Федерации действуют ПР 50.2.009-94Форма и размеры образцов для испытания крестообразных соединений на срез

а ¾ односрезное соединение; б ¾ двухсрезное соединение; 1, 2 - стержни

арматуры; 3 ¾ граница закрепления в захвате разрывной машины

Черт. 1

Таблица 5

В миллиметрах

| dH | l1 | l2 | l3, не менее |

| 3-10 | 15-50 | 20dH | |

| 12-25 | 25-40 | 15dH | |

| 28-40 | 40-60 | 10dH | |

| Более 40 | 100-150 |

Примечание. dH — номинальный диаметр арматуры.

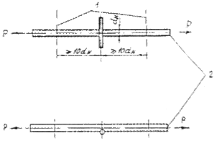

4.14. Образцы крестообразных соединений испытывают на разрывных машинах по схемам, указанным на черт. 2. По схеме черт. 2а должно быть обеспечено прочное закрепление стержня диаметром DH, исключающее возможность его поворота вокруг своей оси. При испытании должна быть обеспечена также возможность свободного перемещения стержня диаметром dH под действием усилия Р. Отгибание ненагруженного конца стержня диаметром dH в сторону, противоположную сварному соединению, не допускается. Сжим, расположенный со стороны нагруженного усилием P стержня, должен иметь вырез, обеспечивающий свободное перемещение стержня диаметром dH под действием этого усилия. Зазор между боковыми стенками выреза и гратом в сварном соединении принимают 2-3 мм.

Схема испытаний крестообразных соединений на срез

а ¾ односрезное соединение; б ¾ двухсрезное соединение;

1, 2 ¾ стержни арматуры; 3 ¾ сжимы; 4 ¾ упор, препятствующий

отгибу конца стержня 1; P ¾ испытательная нагрузка

Черт. 2

4.15. Образцы сварных тавровых соединений арматурных стержней с плоскими элементами закладных изделий следует испытывать на отрыв стержня от плоского элемента по схеме, приведенной на черт. 3, при расстоянии между сварным соединением и захватом разрывной машины не менее 10 номинальных диаметров стержня. Радиус сферы вкладыша принимают 150 — 200 мм, радиус отверстия во вкладыше — не более диаметра стержня.

Схема испытания тавровых соединений анкерных стержней закладных изделий на отрыв

1 — сферическая опора; 2 — сферический вкладыш; 3 — сменное опорное кольцо; 4 — плоский элемент закладного изделия; 5 ¾ анкерный стержень; 6 — граница закрепления в захвате разрывной машины; dH — номинальный диаметр анкерного стержня;

Р - испытательная нагрузка

Черт. 3

4.16. Образцы нахлесточных соединений арматурных стержней с плоскими элементами закладных изделий испытывают на срез по схеме, приведенной на черт. 4.

Схема испытания нахлесточных соединений анкерных стержней закладных изделий на срез

1 — сферическая опора; 2 — сферический вкладыш; 3 — сменное опорное кольцо; 4 - плоский элемент закладного изделия; 5 — анкерный стержень; 6 - упор, препятствующий изгибу образца; 7 ¾ граница закрепления в захватах разрывной машины; dH ¾ номинальный диаметр анкерного стержня; Р - испытательная нагрузка

Черт. 4

4.17. Образцы крестообразных соединений для проверки величины разупрочнения основного металла рабочей арматуры сваркой должны иметь форму и размеры, указанные на черт. 5.

При недостаточной длине стержня рабочей арматуры допускается испытывать образцы с двумя и более поперечными стержнями.

Схема и размеры образцов для испытания рабочей арматуры на разупрочнение сваркой

1 — граница закрепления в захватах разрывной машины;

2 - стержень рабочей арматуры; dH — номинальный диаметр рабочей арматуры;

P ¾ испытательная нагрузка

Черт. 5

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

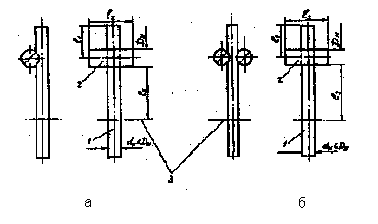

5.1. Арматурные и закладные изделия должны транспортироваться с соблюдением мер, исключающих появление остаточных деформаций в стержнях и… 5.2. Плоские сварные арматурные сетки и каркасы следует транспортировать в… Пакет должен состоять из изделий одной марки.ВЗАИМНОЕ РАСПОЛОЖЕНИЕ ЭЛЕМЕНТОВ ЗАКЛАДНЫХ ИЗДЕЛИЙ

а, б, в, г ¾ закладные изделия открытого типа (соответственно с перпендикулярным, параллельным, наклонным и…Приложение 2

(обязательное)

| Наименование контролирующего подразделения | ПРОТОКОЛ №________ механических испытаний сварных соединений "____" _______________ 20____ г. |

Данные о месте проведения сварочных работ ________________________________________

Фамилия, имя, отчество сварщика,

квалификационный разряд ________________________________________________________

Тип соединения по ГОСТ 14098-91 _________________________________________________

Объем партии, шт. изделий ________________________________________________________

Номер выборки _________________________________________________________________

Диаметр(ы) и класс арматурной стали _______________________________________________

Марка сварочного материала ______________________________________________________

Площадь поперечного сечения стержня,

мм2, к которому прикладывают контрольную нагрузку_________________________________

| Номер образца | Разрывное усилие P, Н (кгс) | Предел прочности s, Н/мм2 (кгс/мм2) | Место разрушения | Вид дефекта | |

| Результаты испытаний | |||||

| Результаты вычисления | smax Н/мм2 (кгс/мм2)

smin Н/мм2 (кгс/мм2)

R Н/мм2 (кгс/мм2)

Н/мм2 (кгс/мм2)

D (заполняют при контроле выполненных контактной сваркой стыковых соединений стержней из арматурной стали класса Ат-V), % Н/мм2 (кгс/мм2)

D (заполняют при контроле выполненных контактной сваркой стыковых соединений стержней из арматурной стали класса Ат-V), %

|

ЗАКЛЮЧЕНИЕ. Испытанные сварные соединения ____________ требованиям ГОСТ 10922-90,

Партия сварных соединений _______________________________________________________

Начальник контролирующего

подразделения __________________________________________________________________

Фамилия, и., о.

Испытания проводил _____________________________________________________________

Фамилия, и., о.

Приложение 3

(обязательное)

| Наименование контролирующего подразделения | ПРОТОКОЛ №________ механических испытаний крестообразных сварных соединений с нормируемой прочностью проволоки класса Вр-I на срез "____" _______________ 20____ г. |

Данные о месте проведения сварочных работ ________________________________________

Фамилия, и., о. сварщика,

квалификационный разряд ________________________________________________________

Объем партии, шт. изделий ________________________________________________________

Номер выборки _________________________________________________________________

Диаметр арматурной проволоки,

к которой прикладывают контрольную нагрузку ______________________________________

| Номер образца | Разрушающая нагрузка Р, гН (кгс) | Место разрушения | |

| Результаты испытаний |

Pmin гН (кгс)

ЗАКЛЮЧЕНИЕ. Испытанные крестообразные сварные соединения с нормируемой прочностью ____________________ требованиям ГОСТ 10922-90

Партия сварных соединений _______________________________________________________

Начальник контролирующего

подразделения __________________________________________________________________

Фамилия, и., о.

Испытания проводил _____________________________________________________________

Фамилия, и., о.

Приложение 4

(обязательное)

| Наименование контролирующего подразделения | ПРОТОКОЛ №________ механических испытаний арматурной стали на разупрочнение сваркой "____" _______________ 20____ г. |

Данные о месте проведения сварочных

работ __________________________________________________________________________

Фамилия, и., о. сварщика,

квалификационный разряд ________________________________________________________

Объем партии, шт. изделий ________________________________________________________

Номер выборки _________________________________________________________________

Диаметр (ы) и класс арматурной стали ______________________________________________

Марка сварочных материалов _____________________________________________________

Площадь поперечного сечения стержня, мм2 _________________________________________

| Номер образца | Разрывное усилие Р, Н (кгс) | Предел прочности s, Н/мм2 (кгс/мм2) | Место разрушения | |

| Результаты испытаний |

Для проволоки класса Вр-I ¾ Pmin __________________ Н(кгс)

Для стержневой арматурной стали smin ______________ Н/мм2 (кгс/мм2)

ЗАКЛЮЧЕНИЕ. Испытанные соединения ______________ требованиям ГОСТ 10922-90.

Партия сварных соединений по результатам испытаний на разупрочнение арматурной стали

_______________________________________________________________________________

Начальник контролирующего

подразделения __________________________________________________________________

Фамилия, и., о.

Испытания проводил _____________________________________________________________

Фамилия, и., о.

Приложение 5

(справочное)