ДРОБИЛКИ ДКМ-5

Технологический процесс работы дробилки ДКМ-5 (рис. 3) надо рассматривать как двухэтапный: при измельчении либо зерна, либо грубых кормов. В то же время измельчение грубых кормов также подразделяется на измельчение в травяную (соломистую) муку стебельчатых кормов, початков кукурузы или измельчение стебельчатых и сочных кормов на сечку.

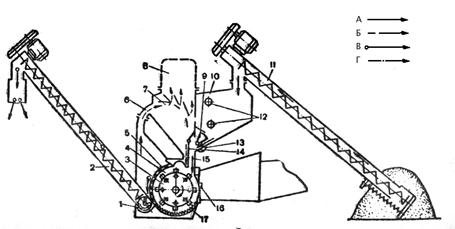

Для всех технологических схем работу дробилки можно расчленить на следующие операции: загрузка сырья, подача на измельчение, измельчение, транспортирование измельченного материала из дробильной камеры, выгрузка готового продукта и сброс избытка воздуха через фильтр. Схема технологического процесса представлена на рисунке 3 а,б,в. Естественно, все названные операции взаимосвязаны и протекают в непрерывном цикле.

Измельчение зерна (рис.3а). На этот технологический процесс приходится 60...70% загрузки от общего годового объема работы дробилки, поскольку зерно является одним из главных компонентов комбикорма и других видов кормосмесей. Процесс загрузки зернового бункера и подачи его на измельчение, как и у дробилки ДБ-5.

Измельчение зерна происходит путем взаимодействия с вращающимся ротором, деками и решетом. Поступившее из зернового бункера 10 в канал крышки 16 зерно попадает в зону предварительного измельчения (гладкая и зубчатая деки), откуда в измельченном виде воздушным потоком, создаваемым ротором 3 дробилки, выталкивается через отверстия решета в зарешетное пространство. Интенсивность воздушного потока активизируется за счет вихревой камеры, установленной в корпусе дробилки. Степень измельчения регулируется заменой решета 5.

Транспортирование измельченного зерна из дробильной камеры осуществляется шнеком 1, который отбирает измельченное зерно из зарешетного пространства и перемещает его в выгрузной шнек 2.

Выгрузка готового продукта в транспортные средства производится выгрузным шнеком 2, который поднимает измельченный материал на заданную высоту и через рукав подает в транспортное средство. Процесс протекает аналогично ДБ-5.

Сброс избытка воздуха происходит через фильтр 8 аналогично ДБ-5. Отличается ДКМ-5 наличием пылеотделителя 7 для предварительной очистки запыленного воздуха от более крупных фракций, а воздух, не прошедший через фильтр, и частицы материала возвращаются по каналу 15 в дробильную камеру.

Измельчение грубых кормов в муку (рис3 б) осуществляют без применения загрузочного шнека, вместо которого используют питатель грубых кормов.

Загружаются стебельчатые корма или початки кукурузы питателем КТУ-10 (с электроприводом), отрегулированным соответственно производительности дробилки или вручную. Корм подается в приемный лоток 12, расположенный в начале питателя.

Подачу на измельчение грубых кормов осуществляет питатель. Корм захватывается витками вращающегося шнека 13, уплотняется при взаимодействии с неподвижным шнеком 14 и в виде витого рулона направляется на измельчение.

Рис. 3. Функциональные схемы дробилки ДКМ-5;

Рис. 3. Функциональные схемы дробилки ДКМ-5;

А – зерно; Б – воздух; В – готовый продукт; Г – грубый корм; а – измельчение зерна: 1 – шнек дробилки; 2 – шнек выгрузной; 3 – ротор; 4 – дробильная камера; 5 – сменное решето; 6 – канал движения запыленного воздуха; 7 – пылеотделитель; 8 – фильтр; 9 – заслонка зернового бункера; 10 – бункер зерновой; 11 – шнек загрузочный; 12 – датчики верхнего и нижнего уровней; 13 – магнитный сепаратор; 14 – регулировочная заслонка; 15 – канал возврата зерновой фракции; 16 – крышка приставная; 17 – деки; б – измельчение грубых кормов в муку: 1 – шнек дробилки; 2 – шнек выгрузной; 3 – ротор; 4 – дробильная камера; 5 – сменное сито; 6 – пылеотделитель; 7 – фильтр; 8 – зерновой бункер; 9 – канал возврата мелкой фракции с воздухом; 10 – регулировочная заслонка; 11 – питающее устройство; 12 – лоток; 13 – наружный шнек питателя (вращающийся); 14 – внутренний шнек питателя (неподвижный); 15 – деки; в – измельчение грубых кормов на сечку: 1 – ротор; 2 – дефлектор; 3 – горловина; 4 – дробильная камера; 5 – лоток; 6 – наружный шнек питателя (вращающийся); 7 – внутренний шнек питателя (неподвижный); 8 - деки

Измельчение грубых кормов протекает подобно измельчению зерна, только в этом процессе не принимает участия приставная крышка с гладкой и рифленой деками: она снята.

Остальные операции протекают, как и в случае с зерном. Канал 9 возврата частиц, отделенных от воздуха, расширен (повернута заслонка 10), чтобы исключить забивание канала при измельчении стебельчатых кормов.

Измельчение грубых кормов на сечку (рис. 3 в) происходит без применения загрузочного и выгрузного шнеков. Кроме того, в дробильной камере нет решета (дробилка работает по открытому циклу). Все технологические операции, за исключением транспортирования измельченного материала из дробильной камеры, выгрузки готового продукта и сброса избытка воздуха, протекают, как и при измельчении грубых кормов на муку.

Измельченный материал из дробильной камеры 4 выводится воздушным потоком, создаваемым ротором 1 дробилки с использованием швыркового эффекта пакетов молотков.

Выгрузка готового продукта осуществляется через дефлектор 2, установленный на вертикальной стенке откидной крышки. Солома, зеленая масса, влажные початки кукурузы после измельчения выбрасываются мощной струёй через дефлектор в транспортное средство или специальную емкость.

В данном технологическом процессе пылеотделитель и фильтр не используются, так как весь воздух выбрасывается через дефлектор вместе с измельченным материалом.

Таблица 1

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

| Параметры | КДУ-2,0 | ДБ-5 | ДКМ-5 |

| Производительность, т/ч на ситах с круглыми отверстиями диаметром, мм 6,0 4,0 | - 2,0…2,5 1,5…2,0 | 4…6 - - | - 3,5…4,0 2,0…3,5 |

| Размеры ротора, мм диаметр ширина | |||

| Число молотков, шт | |||

| Зазор между ситом и молотками, мм | 5…10 | ||

| Окружная скорость молотков, м/с | 77,5 | ||

| Частота вращения ротора, мин-1 | |||

| Мощность привода, кВт | |||

| Габаритные размеры, мм длина ширина высота | |||

| Масса без электродвигателя, кг |