рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Транспорт

- /

- Мембранное газоразделение

Реферат Курсовая Конспект

Мембранное газоразделение

Мембранное газоразделение - раздел Транспорт, Министерство Образования Российской Федерации Государственное Образо...

Министерство Образования Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

ЧЕРЕПОВЕЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Инженерно-технический институт

Кафедра химических технологий и оборудования

РЕФЕРАТ

по дисциплине «Баромембранные процессы»

на тему:

Мембранное газоразделение

Выполнил: студент

Группа: 3ЗХТ-51

Руководитель: к.т.н., доцент Лаврищева Т.В.

Череповец 2009

Содержание

Введение…………………………………………………………………3

1. Мембраны для разделения газовых смесей. Транспорт через мембраны………….……..………………………………………………4

2. Одноступенчатые и многоступенчатые мембранные газоразделительные установки…………………………………………………………………6

3. Практическое применение мембранного разделения газовых смесей…….…….……………………………………………………….14

Список литературы……………………………………………………19

Введение.

Мембранная технология – одна из наиболее динамично развивающихся отраслей промышленности. Рынок мембран ежегодно увеличивается на 15-20%. С помощью мембранных процессов удается охватить практически весь диапазон возникающих разделительных задач: от самых тонких (концентрирование изотопов урана методом газовой эффузии) – до относительно грубых (микрофильтрационная очистка жидкостей высокой степени чистоты от взвешенных частиц субмикронных размеров). Современные мембранные процессы отличаются высокой селективностью, низкими энергозатратами, простотой аппаратурного оформления, служат основой создания безотходных технологий.

Исследование мембранных методов разделения газов было начато Т. Грэмом в 1833 году. Однако эта проблема как крупномасштабная техническая задача была реализована позже в связи потребностью ядерной промышленности разделять изотопы урана. Для получения изотопа урана-235 природный уран обрабатывался фтористым водородом. Полученные при этой реакции газообразные гексафториды 235UF6 и 238UF6 подвергались многоступенчатому разделению в установке, содержащей несколько тысяч трубчатых мембранных элементов. Успех этой работы стимулировал дальнейшие исследования и их реализацию при разделению компонентов воздуха. Фракции, обогащенные кислородом до 60%, нашли применение в сталелитейной промышленности (кислородное дутье), медицине (оксигенация), а обогащенные азотом – при синтезе аммиака. Оксигенаторы применяют при временном отключении сердца и легких человека при сложных хирургических операциях. Полезным применением фракций, обогащенных азотом, стало хранение овощей и фруктов в атмосфере, содержащей до 90-95% азота, 2-5% кислорода и столько же СО2, что обеспечивает их сохранность в течение зимнего сезона, позволяет сохранить вкусовые и питательные качества. Методы разделения газовых смесей используются при синтезе аммиака, разделении изотопов водорода, выделении гелия из природных и нефтяных газов. Получает распространение мембранный метод выделения SO2 (сернистого газа) из выбросов тепловых электростанций, которые являются причиной кислотных дождей, подкисляющих почвы и разрушающих архитектурные строения .

Мембраны для разделения газовых смесей. Транспорт через мембраны.

Мембранное разделение газовых смесей основано на использовании селективно-проницаемых мембран. Наименьшей ячейкой мембранного массообменного устройства является мембранный элемент. Обычно мембрана представляет собой жесткую перегородку, разделяющую мембранный элемент на две рабочие зоны. В этих зонах, напорном и дренажном каналах, поддерживаются различные давления и составы смеси. Из напорного канала через селективно-проницаемую мембрану проникают все компоненты смеси, но с различной скоростью. Тип мембранного элемента определяется геометрией поверхности мембраны и схемой организации движения потоков газа. Как и для проведения жидкофазных процессов, для газового разделения применяются аппараты с плоскими мембранными элементами, с трубчатыми мембранными элементами, с рулонными мембранными элементами, а также аппараты с полыми волокнами. Схемы организации движения потоков могут быть прямо- и противоточными, с перекрестным током, с рециклом разделяемой смеси и т. п.

В результате того, что различные компоненты проникают через мембрану с различной скоростью, смесь, поступающая в напорный канал, обогащается труднопроникающими компонентами и удаляется из него. Из дренажного канала отводится смесь, обогащенная компонентами, проникающими через мембрану с большей скоростью. Мембраны для газоразделения могут иметь однородную структуру, но чаще используются асимметричные и композиционные мембраны. Такие мембраны имеют тонкий селективный слой и пористую подложку, причем основное сопротивление массопереносу сосредоточено в селективном слое мембраны.

Все мембраны подразделяются на две группы – с пористой и сплошной матрицей. Мембранные системы с пористыми мембранами могут быть газодиффузионными и сорбционно-диффузионными, с непористыми мембранами – сорбционно-диффузионными и реакционно-диффузионными. Системы первого типа характеризуются тем, что взаимодействие молекул газа с мембраной заключается только в соударениях молекул с поверхностью пор. Заметной адсорбции газов на поверхности пор, а тем более капиллярной конденсации не наблюдается. Влияние свойств матрицы мембраны на перенос газов через нее определяется только структурой пор мембраны. Системы второго типа характеризуются существенным влиянием поверхностных явлений, в первую очередь адсорбции, на перенос газов через мембрану. Проникновение газов через непористые сорбционно-диффузионные полимерные мембраны представляет собой сложный процесс, который можно разбить на несколько стадий:

1) адсорбцию газа на поверхности мембраны;

2) растворение газа в полимере;

3) диффузию газа через мембрану;

4) выделение газа из раствора на противоположной стороне мембраны;

5) десорбцию газа с этой поверхности.

Первую и вторую стадии, а также четвертую и пятую, не всегда можно отчетливо различить. В непористых реакционно-диффузионных мембранах протекают химические реакции между компонентами разделяемой газовой смеси и материалом мембраны. В результате происходит образование новых веществ, участвующих в переносе целевого компонента.

Пористые мембраны существуют как неорганические, так и полимерные. Матрицы пористых мембран, применяемых для мембранного разделения газов, имеют средние радиусы пор в пределах от ~1,5 нм до 200 нм. На процессы переноса компонентов газа в таких мембранах, оказывают влияние структурные характеристики пористой среды. К их числу относится пористость, т. е. объемная доля пор, суммарная поверхность всех пор в единице объема пористого тела, средний диаметр пор. Большое значение имеет также распределение пор по размерам и степень извилистости каналов. Если мембрана имеет крупные поры, то разделение происходит преимущественно за счет различия молекулярных масс разделяемых компонентов. Коэффициент разделения α, определяемый как отношение потоков двух компонентов J1 и J2, является степенной функцией отношения их молекулярных масс М1 и М2

Такой механизм реализуется в случае, если длина свободного пробега молекул газов значительно больше диаметра пор (эффузия, течение Кнудсена). В мембранах меньшего размера пор действуют также и другие механизмы разделения, в том числе важную роль приобретает взаимодействие компонентов со стенками пор в мембране (ситовый эффект, адсорбция).

Единственным механизмом переноса через непористую мембрану является диффузия растворенного вещества в мембране. Молекулы газа, попадая на поверхность мембраны, сорбируются этой поверхностью и растворяются.

Одноступенчатые и многоступенчатые мембранные газоразделительные установки.

Разделение газовых смесей в одноступенчатых мембранных установках применяется в тех случаях, когда мембрана обладает очень высокой селективностью по отношению к извлекаемому компоненту. Одноступенчатая установка может включать один или несколько мембранных модулей, соединенных параллельно, последовательно или комбинированно.

При параллельном соединении в каждый из мембранных модулей подается примерно одинаковое количество исходной смеси одного и того же состава. Получаемые в каждом из модулей потоки ретанта и пермеата отводятся в общие коллекторы (рис. 2.1). Достоинством такой схемы является возможность отключения части модулей при уменьшении расхода исходной смеси, что позволяет сохранить неизменными концентрации получаемых продуктов. Такие установки легко масштабировать, т. е. переносить результаты полупромышленных испытаний на крупномасштабные промышленные установки. Основной недостаток этой схемы – необходимость тщательного контроля над равномерным распределением исходной смеси на модули. Применение данной схемы наиболее целесообразно в случае сравнительно небольших значений коэффициента деления потока и использования мембран, обладающих большими проницаемостями и высокой селективностью.

Рис. 2.1. Схема одноступенчатой установки

с параллельным расположением мембранных модулей

При последовательном соединении мембранных модулей (рис. 2.2) расходы газа в напорных каналах отдельных модулей уменьшаются по направлению движения газа. Для того чтобы обеспечить одинаковую скорость газа в напорных каналах всех модулей, необходимо устанавливать модули с уменьшающимися по ходу движения газа размерами. В установках этого типа возможно получение пермеатов различного состава. В принципе они могут использоваться для разделения многокомпонентных газовых смесей. Пермеат первых по ходу движения газа модулей будет обогащен компонентами, имеющими наибольшую проницаемость, пермеат последних модулей – компонентами с промежуточными значениями проницаемостей, ретант – компонентами с наименьшей проницаемостью. Недостатком рассматриваемой схемы является сравнительно большое гидравлическое сопротивление.

Рис. 2.2. Схема одноступенчатой установки

с последовательным расположением мембранных модулей

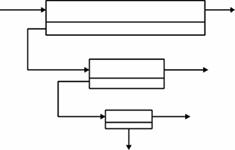

В многомодульной установке с рециркуляцией (рис. 2.3) может быть получена высокая степень разделения компонентов смеси. По этой схеме пермеат каждого из модулей, кроме первого, сжимается компрессором и смешивается с газовой смесью, поступающей на предыдущий по ходу движения газа модуль (т. е. с ретантом из модуля, ему предшествующего, или с исходной смесью для первого модуля). Конечными продуктами являются пермеат первого модуля и ретант последнего. При использовании такой схемы увеличиваются капитальные и эксплуатационные затраты на проведение процесса.

Рис. 2.3. Схема одноступенчатой установки с рециркуляцией

Из числа одноступенчатых установок в промышленной практике наиболее часто применяются установки с комбинированным (параллельно-последовательным) расположением мембранных модулей. Схема такой установки показана на рис. 2.4. В этом случае сочетается возможность работы установки при изменяющейся нагрузке по исходной газовой смеси с возможностью разделения многокомпонентных смесей.

Рис. 2.4. Схема одноступенчатой установки с комбинированным

параллельно-последовательным расположением мембранных модулей

Чем больше поверхность мембран в одном модуле и, соответственно, чем меньше модулей объединено в одну установку, тем меньшими будут габаритные размеры и стоимость всей установки и более простой и надежной ее эксплуатация. В то же время применение большого числа модулей одинакового типоразмера обеспечивает большую гибкость в работе установки.

В одноступенчатых установках не всегда возможно получить изменение состава смеси от исходного до требуемого. В этих случаях применяются многоступенчатые (или каскадные) установки. Мембраны с большими значениями фактора разделения, как правило, имеют низкие коэффициенты проницаемости. Поэтому может оказаться экономически более выгодным использовать каскады на основе модулей с высокопроизводительными, но менее селективными мембранами. Каскадные схемы можно подразделить на два основных типа. Первый тип (так называемые простые каскады) характеризуется тем, что поток проходит поочередно через все ступени без рециркуляции промежуточных потоков. В каскадах второго типа (каскады с рециклом) применяется рециркуляция промежуточных потоков.

Рис. 2.5. Схема одноходового простого каскада

Основные схемы простых каскадов, одноходового и конического, изображены на рис. 2.5, 2.6. Здесь на разделение в каждую ступень подается пермеат предыдущей ступени. От ступени к ступени уменьшается расход пермеата. Поэтому от ступени к ступени уменьшаются и размеры мембранных модулей, или, при коническом расположении однотипных мембранных модулей, их число в одной ступени. В простых каскадах неизвлеченное вещество обогащает сбросные потоки. Это очень невыгодно, особенно если исходная смесь является дорогой. На каждую следующую ступень поток газа должен подаваться под давлением.

Рис. 2.6. Схема конического простого каскада

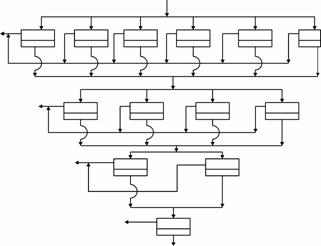

Рис. 2.7. Схема каскада с рециркуляцией

С целью увеличения степени разделения используют каскады с рециркуляцией частично обедненных целевым компонентом потоков. Пронумеруем мембранные модули, как показано на рис. 2.7. Ретант, покидающий ступень с номером i (кроме i = 1), поступает на ступень с номером (i – 1). Предварительно он смешивается с пермеатом, покидающим ступень с номером (i – 2) при i = 3, предварительно сжатым до нужного давления в компрессоре. Ступень, на которую подается исходная смесь, делит всю установку на две части: укрепляющую и исчерпывающую. В укрепляющей части происходит обогащение потока газа легко проникающим через мембрану компонентом. В исчерпывающей части происходит обогащение газовой смеси трудно проникающим через мембрану компонентом. В том случае, если целевым компонентом является легкопроникающий компонент, каскад может состоять только из укрепляющей части. Если же из исходной смеси необходимо выделить труднопроникающий компонент, укрепляющая часть может отсутствовать.

Наибольший практический интерес представляют так называемые идеальные каскады. В идеальном каскаде все потоки на входе в любую промежуточную ступень имеют один и тот же состав. При разделении многокомпонентных смесей невозможно добиться равенства концентраций всех компонентов в потоках, подаваемых в какую-либо промежуточную ступень. В этом случае идеальным называют каскад, в котором в смешиваемых потоках совпадают концентрации только одного целевого компонента.

Возможность обогащения пермеата легко проникающим компонентом в одноступенчатой установке ограничена селективностью мембраны и отношением давлений в напорном и дренажном каналах. Для более полного разделения газовых смесей приходится использовать установки с промежуточным компримированием и рециркуляцией части потоков. Это отрицательно сказывается на технико-экономических показателях процессов мембранного газоразделения. Кроме каскадных установок для обеспечения более полного разделения могут быть использованы мембранные колонны непрерывного действия. Термин «мембранный аппарат колонного типа» не следует понимать буквально. Мембранная колонна может включать в себя один или несколько последовательно соединенных мембранных модулей. Мембранная колонна (рис. 2.8) состоит из укрепляющей и исчерпывающей частей, разделенных между собой точкой подачи питания, и компрессора. При движении газовой смеси сверху вниз в канале высокого давления происходит ее обеднение легко проникающим через мембрану компонентом.

В канале низкого давления газ движется противотоком по отношению к разделяемой смеси и обогащается легко проникающим через мембрану компонентом. На выходе из укрепляющей части колонны получается пермеат, представляющий собой практически чистый легкопроникающий компонент. Часть этого потока возвращается в колонну в виде газовой флегмы после сжатия в компрессоре. Оставшаяся часть отводится в качестве конечного продукта разделения.

Рис. 2.8. Схема мембранной колонны непрерывного действия

Общие принципы организации процесса мембранного разделения многокомпонентных смесей такие же, как и для ректификации многокомпонентных смесей. Количество колонн должно быть на единицу меньше числа компонентов смеси.

Практическое применение мембранного разделения газовых смесей

Мембраны, используемые для газоразделения, должны обладать высокой проницаемостью и обеспечивать относительно высокую селективность. Однако мембраны с большими значениями коэффициентов проницаемости, как правило, имеют более низкие селективности. Газоразделительные мембраны можно подразделить на мембраны с высокими проницаемостями и мембраны с низкими проницаемостями.

Мембраны с высокими проницаемостями можно использовать в тех случаях, когда не требуется высокая селективность. В качестве примера можно указать процесс получения обогащенного кислородом воздуха для медицинских целей или получение стерильного воздуха для аэробных процессов ферментации. Мембраны с высокой проницаемостью могут использоваться также для отделения органических паров от неконденсирующихся газов, таких как азот.

Когда требуется обеспечить высокую селективность, должны использоваться материалы с низкими проницаемостями на основе стеклообразных полимеров. Тогда требуется найти разумный баланс между проницаемостью и селективностью. Примерами процессов такого типа являются процессы разделения диоксида углерода и метана, выделение водорода из отходящих газов синтеза аммиака и целый ряд других процессов. Рассмотрим наиболее важные области применения процессов мембранного газоразделения.

Разделение воздуха. Традиционно кислород и азот получают либо криогенным способом (низкотемпературная ректификация воздуха), либо адсорбционным. Недостатками этих методов являются сложность и громоздкость аппаратуры, необходимость применения низких температур при использовании криогенного метода или необходимость регенерации адсорбента при использовании адсорбционного метода и др. В промышленной практике получила распространение вакуумная схема обогащения воздуха кислородом. Исходная газовая смесь подается в мембранный разделитель при помощи воздуходувки под давлением, близким к атмосферному. Пермеат откачивается вакуум-насосом. Такая схема разделения применяется для мембранных аппаратов с низким гидравлическим сопротивлением (на основе плоских мембран). Обычная компрессионная схема для мембранных аппаратов на основе полых волокон также имеет особенность. Воздух на разделение подается внутрь волокон, а не в «межтрубное» пространство. Этот вариант схемы обычно применяют для получения азота.

Выделение водорода. Во многих производствах водород используется не полностью. Некоторая часть водорода либо теряется, либо используется как низкокалорийное топливо. Мембранные методы применяются для выделения водорода из циркуляционных газов в производстве аммиака, а также для выделения водорода из продувочных и сбросных газов циклических процессов нефтепереработки и нефтехимического синтеза (гидроочистки, гидрирования углеводородов, каталитического и гидрокрекинга, синтеза высших спиртов и т. д.). Первоначально для выделения водорода предлагали использовать металлические мембраны на основе сплавов палладия. Процесс осуществляется при температурах от 673 до 900 К в одну или две ступени. При помощи металлических мембран можно получить водород, практически не содержащий примесей. Однако в промышленности металлические мембраны на основе палладия и его сплавов используются редко. Это обусловлено высокой стоимостью мембран, необратимым «отравлением» палладия, а также необходимостью проводить процесс разделения при высоких температурах. Для выделения водорода нашли применение более дешевые полимерные мембраны.

Продувочные газы таких циклических процессов, как синтез аммиака и переработка нефти, обычно имеют высокое (до 5,0–10,0 Мпа) давление. Поэтому гидравлическое сопротивление мембранного аппарата не играет существенной роли. Выбор типа аппарата определяется таким фактором, как плотность упаковки мембран (суммарная поверхность мембран в единице объема). Наибольшее распространение в установках извлечения водорода нашли мембранные модули на основе полых волокон. В промышленных установках должна быть предусмотрена стадия подготовки газа перед подачей в мембранные аппараты. Это обусловлено тем, что продувочные газы содержат жидкость в дисперсном состоянии. Температура газа должна на 10–11 °С превышать точку росы обедненного водородом газового потока. В противном случае возможна конденсация части углеводородов на поверхности мембран. Предел увеличения температуры определяется ухудшением механических свойств мембран, а также уменьшением их селективности.

Очистка газов от диоксида углерода и сероводорода. Применению мембранных методов разделения газовых смесей для очистки природного и нефтяного (попутного) газов способствует ряд факторов. Во-первых, исходный газ обычно находится под повышенным давлением и нет необходимости использовать компрессоры. Во-вторых, пермеат может быть использован непосредственно на месторождении, например для увеличения нефтеотдачи пластов и отработанных скважин. В-третьих, использование мембранных методов позволяет получить осушенный и очищенный до необходимой степени газ. При разработке проекта мембранной установки необходимо предусмотреть предварительную очистку и осушку газов перед подачей непосредственно в мембранную установку. В установках очистки природного и нефтяного газов наибольшее применение получили мембранные аппараты на основе рулонных элементов.

Разделение изотопов и радиоактивных газов. Мембранное разделение изотопов урана с получением обогащенного гексафторидом урана (235UF6) потока применяется в промышленном масштабе уже более пятидесяти лет. Для получения обогащенного урана-235 необходимо использовать многоступенчатые каскадные установки, включающие несколько тысяч ячеек на основе микропористых керамических (или металлокерамических асимметричных) трубчатых мембранных элементов. Мембранный метод используется также для выделения радиоактивных изотопов благородных газов (изотопов криптона и ксенона). Применению мембранного метода способствуют относительно небольшие объемы перерабатываемых газов, надежность работы установки, возможность полной автоматизации процесса, простота аппаратурного оформления процесса, отсутствие отходов производства.

Извлечение гелия из природного и нефтяного газов. Гелий в промышленном масштабе получают из природного и нефтяного газов. Концентрация гелия в этих газах очень мала, поэтому применение традиционно используемых для этой цели криогенных методов малоэффективно. Использование мембранных методов для получения гелиевого концентрата может существенно улучшить экономику процесса. Из-за малой концентрации гелия в природном газе площадь мембран в промышленных установках очень велика. Газ подают на разделение при высоких давлениях (до 10 МПа). Наибольшее применение получили мембранные модули на основе рулонных элементов и элементов на основе полых волокон.

Концентрирование диоксида серы из газов. Во многих производствах образуются технологические и отходящие газы с небольшим (0,5–2,0 об. %) содержанием диоксида серы. Эти газы недопустимо выбрасывать в атмосферу как из экологических соображений, так и в связи с необходимостью извлечения серы. Концентрирование диоксида серы можно осуществлять при помощи мембранных методов. Мембраны, применяемые для этой цели, должны обладать не только высокой проницаемостью по диоксиду серы и высокой селективностью, но и химической и механической стойкостью материала мембраны в агрессивной среде. При проведении процесса целесообразно применять вакуумную схему, т. е. создавать разрежение в дренажном канале при помощи вакуум-насоса.

Литература

1. Дытнерский Ю.И. Процессы и аппараты химической технологии. Изд. 3-е. Часть 2. М.:Химия, 2002.-368 с.

2. Шапошник В.А. Мембранные методы разделения смесей веществ // Соросовский образовательный журнал – 1999, №9

– Конец работы –

Используемые теги: Мембранное, газоразделение0.047

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Мембранное газоразделение

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов