МОНИТОРИНГ ОБОРУДОВАНИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

«ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

___________________________________________________________________________

А.В. Рудаченко

МОНИТОРИНГ ОБОРУДОВАНИЯ

ТРУБОПРОВОДНОГО ТРАНСПОРТА

Конспект лекций для специальности

130500.14 «Надежность газонефтепроводов и хранилищ»

Лекция 1

ВВЕДЕНИЕ

Диагноз в переводе с греческого «диагнозис» означает распознавание, определение. В медицине, например, это — определение состояния человека, а в технике - определение состояния объекта технической природы. Объект, состояние которого определяется, будем называть объектом диагноза. Диагноз представляет собой процесс исследования объекта диагноза. Завершением этого исследования является получение результата диагноза, т. е. заключения о состоянии объекта диагноза. Характерными примерами результатов диагноза состояния технического объекта являются заключения вида: объект исправен, объект неисправен, в объекте имеется такая-то неисправность.

Диагностика есть отрасль знаний, включающая в себя теорию и методы организации процессов диагноза, а также принципы построения средств диагноза. Когда объектами диагноза являются объекты технической природы, говорят о технической диагностике.

Техническая диагностика – отрасль знаний, включающая в себя теорию и методы определения состояния объектов технической природы, а также принципы построения средств диагноза

Чтобы более четко увидеть область, охватываемую технической диагностикой, рассмотрим три типа задач по определению состояния технических объектов.

К первому типу относятся задачи по определению состояния, в котором находится объект в настоящий момент времени. Это - задачи диагноза. Задачами второго типа являются задачи по предсказанию состояния, в котором окажется объект в некоторый будущий момент времени. Это - задачи прогноза (от греческого «прогнозис» — предвидение, предсказание). Наконец, к третьему типу относятся задачи определения состояния, в котором находился объект в некоторый момент времени в прошлом. По аналогии можно говорить, что это задачи генеза (от греческого «генезис» - происхождение, возникновение, процесс образования).

Задачи первого типа формально следует отнести к технической диагностике, а второго типа — к технической прогностике (или, как чаще говорят, к техническому ^прогнозированию). Тогда отрасль знания, которая должна заниматься решением задач третьего типа, естественно назвать технической генетикой (по гречески термин «генетикос» означает «относящийся к рождению, происхождению»).

Задачи технической генетики возникают, например, в связи с расследованием аварий и их причин, когда настоящее состояние объекта отличается от состояния, в котором он оказался в прошлом в результате появления первопричины, вызвавшей аварию.

Таким образом, знание состояния в настоящий момент времени является обязательным как для генеза, так и для прогноза. Поэтому техническая диагностика представляет собой основу технической генетики и техничеcкой прогностики, и естественно, что последние развиваются в тесной связи с первой.

В «жизни» любого объекта всегда можно выделить три этапа: этап производства, когда объект создается, этап эксплуатации, когда объект применяется по назначению и этап хранения объекта или пребывания его в резерве

Во многих случаях необходимо убеждаться в том, что объект исправен, т. е. в нем нет ни одной неисправности. Это - проверка исправности объекта. На этапе производства, например, проверка исправности позволяет узнать, содержит ли созданный объект дефектные компоненты (детали, элементы, блоки, узлы и т. п.), а их монтаж — ошибки. В условиях ремонта проверка исправности позволяет убедиться, действительно ли устранены при ремонте все имевшиеся в объекте неисправности, а в условиях хранения — не возникли ли какие-либо неисправности за время хранения объекта.

На этапе эксплуатации при профилактике объекта, перед применением его по назначению или после такого применения в ряде случаев необходимо убеждаться в том, что объект в состоянии выполнять все функции, предусмотренные его рабочим алгоритмом функционирования. Это — проверка работоспособности объекта.

На этапе эксплуатации в процессе выполнения объектом его рабочего алгоритма функционирования часто необходимо осуществлять проверку правильности функционирования объекта, т. е. следить за тем, не появились ли в объекте неисправности, нарушающие его нормальную работу в настоящий момент времени.

Одной из важнейших задач диагноза состояния объекта является поиск неисправностей, т. е. указание мест и, возможно, причин возникновения имеющихся в объекте неисправностей. Поиск неисправностей необходим для выявления и замены дефектных компонент или связей объекта, для устранения ошибок монтажа и т. п. После устранения неисправности объект становится исправным, работоспособным или правильно функционирующим. Поиск неисправностей является существенной составляющей деятельности служб наладки на этапе производства и ремонтных служб на этапах эксплуатации или хранения объектов.

Диагноз технического состояния объекта осуществляется при помощи тех или иных средств диагноза. Взаимодействующие между собой объект и средства диагноза образуют систему диагноза.

Будем различать системы тестового диагноза, отличительная особенность которых состоит в возможности подачи на объект диагноза специально организуемых (тестовых) воздействий от средств диагноза, и системы функционального диагноза, в которых подача воздействий на объект от средств диагноза не производится (поступают только рабочие воздействия, предусмотренные рабочим алгоритмом функционирования объекта). Системы тестового диагноза обычно решают задачи проверки исправности, проверки работоспособности и поиска неисправностей (всех или только нарушающих работоспособность) и работают тогда, когда объект не применяется по прямому назначению. Системы функционального диагноза используются, как правило, для решения задач проверки правильности функционирования и поиска неисправностей, нарушающих нормальное функционирование. При тестовом диагностировании на объект подают специально организованные тестовые воздействия от средств диагностики и анализируют соответствующие реакции. Это применяется при контроле работоспособности систем энергообеспечения, автоматики и телемеханики, отдельных исполнительных механизмов.

При функциональном диагностировании тестового воздействия на объект от средств диагностики не производится, а воспринимаются только рабочие воздействия от самого объекта. Например, для насоса измеряются и анализируются давления, потребляемая мощность, подача, вибрация, температура отдельных элементов и другие параметры, которые используются в алгоритме функционирования машины. Здесь также необходимо учитывать режим работы объекта.

При диагностировании необходимо определять количественные показатели измеряемых параметров с оценкой погрешности на каждом рабочем режиме. Когда поддержание фиксированных режимов работы объекта затруднительно, диагностирование ведут при изменяющихся по случайному закону режиме с определением характеристик случайных функций контролируемых величин.

Основная цель технической диагностики состоит в организации эффективных процессов диагноза технического состояния сложных объектов.

Одним из факторов, существенно влияющих на эффективность процесса диагноза, является качество алгоритмов диагноза.

Эффективная организация процессов диагноза технического состояния сложных объектов на всех этапах их жизни требует совместного применения систем функционального и тестового диагноза.

Без систем тестового диагноза невозможно обойтись на этапе изготовления и при ремонте объектов диагноза. Системы функционального диагноза дают возможность немедленно реагировать на нарушение правильности функционирования объекта и путем замены отказавших узлов, включения резерва, повторного выполнения операций, перехода на другой режим функционирования и т. п. во многих случаях позволяют обеспечить нормальное или хотя бы частичное, (т.е. с потерей качества) выполнение объектом возложенных на него функций даже при наличии неисправностей в нем.

ЗАДАЧИ И МЕТОДЫ ДИАГНОСТИРОВАНИЯ ОБОРУДОВАНИЯ

Согласно ГОСТ 20911-89 [34] устанавливаются следующие термины и определения основных понятий в области технического диагностирования и контроля… Объект технического диагностирования (контроля технического… Техническое состояние объекта (техническое состояние).Состояние, которое характеризуется в определенный момент…КЛАССИФИКАЦИЯ ДЕФЕКТОВ ОБОРУДОВАНИЯ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17102–71). Дефекты подразделяют на явные, скрытые, критические, значительные и малозначительные, исправимые и неисправимые.

Явные поверхностные дефекты определяют визуально, а внутренние, скрытые и поверхностные, не различимые глазом, – с помощью специальных средств.

Выявленные дефекты в зависимости от возможного влияния их на служебные свойства детали могут быть критическими, значительными и малозначительными. При классификации учитывают характер, размеры, место расположения дефекта на детали, особенности деталей и изделий, их назначение, условия эксплуатации.

Критическим называется дефект, при котором использование продукции по назначению невозможно или исключается из-за несоответствия требованиям безопасности или надежности. К значительным относятся дефекты, которые существенно влияют на использование продукции по назначению или на ее долговечность, но не является критическим; к малозначительным – дефекты, которые не оказывает такого влияния.

По происхождению дефекты изделий подразделяют на производственно-технологические, технологические и эксплуатационные. Дефекты первого вида связаны с изготовлением материала и заготовок изделий. Технологические дефекты связаны с изготовлением и ремонтом деталей (сваркой, пайкой, механической обработкой). Дефекты последнего вида возникают после некоторой работы изделия в результате усталости металла деталей, коррозии, изнашивания и т.д., а также неправильного технического обслуживания и эксплуатации.

Характеристики дефектов типа нарушения сплошности материала.

Дефекты прокатанного и кованого металла (производственно-технологические)

Рванины представляют собой разрывы или надрывы металла разнообразного очертания с рваными краями. Чаще расположены на кромках листов, профилей.

Закаты – вдавленные и закатанные в прокатываемом металле заусенцы или возвышения (бугорки) на поверхности. При этом металл заусенца или возвышения не сплавляется с основной массой проката. Закат, образовавшийся от заусенца, похож на продольную трещину, а от возвышения – на пленку металла.

Волосовины – мелкие внутренние или выходящие на поверхность трещины, образовавшиеся из газовых пузырей или неметаллических включений при прокатке или ковке. Они направлены вдоль волокон металла и в поперечном изломе, видны как точки. Встречаются волосовины во всех конструкционных сталях.

Расслоения – нарушения сплошности внутри металла, представляющие собой раскатанные крупные дефекты слитка (крупные газовые поры, скопления пузырей газа или неметаллических включений). Характерным для расслоения является то, что поверхность нарушения сплошности параллельна плоскости прокатки. Так, раскатанные скопления неметаллических включений дают

внутреннюю прослойку, разделяющую лист или профиль на две, три или несколько частей.

Флокены представляют собой волосные трещины, образующиеся внутри толстого проката или поковок из хрупких сталей. В мягких сталях флокены представляют собой поверхностные вздутия металла.

Внутренние разрывы – сравнительно крупные нарушения сплошности внутренней части заготовки, периодически повторяющиеся по ее длине. Разрывы возникают под влиянием сил растяжения вследствие неодинаковой деформации наружных и внутренних слоев прокатываемого металла с малой пластичностью (хрупких сталей). Разрывы, возникшие в начальной стадии прокатки, при дальнейшей значительной деформации могут образовать расслоения.

Трещины бывают одиночные и групповые, расположенные беспорядочно или идущие в определенном направлении. По длине они могут достигать нескольких метров; глубина трещин в зависимости от размеров проката, причин и условий возникновения дефекта – до 10–15 мм.

Плены прокатанного металла представляют собой тонкие плоские отслоения на его поверхности. В большинстве случаев плены имеют вид «языка», у которого уширенный и утолщенный конец составляет одно целое с основной массой металла. По размерам плены бывают от мелких едва заметных чешуек до 100 мм и более по длине и ширине (в толстых листах); толщина плен колеблется от десятых долей миллиметра до 3–5 мм и более. Причинами образования плен при прокатке могут быть неудовлетворительное качество слитков (наличие на поверхности отливки бугорков металла).

Дефекты, возникающие при различных видах соединения деталей (технологические).

1. Горячие трещины в переходной зоне от шва к основному материалу – извилистые, в изломе имеют темный цвет, бывают сквозные и несквозные. Возникают… 2. Трещины в наплавленном металле – продольные и поперечные, в изломе имеют… 3. Мелкие трещины (микротрещины) в шве или надрывы по переходной зоне. Возникают вследствие неудовлетворительного…Дефекты, возникающие при различных видах обработки деталей.

Высокие и неравномерные внутренние напряжения при недостаточной жесткости детали вызывают коробление ее. Если же в детали имеются ослабленные… Отличительными признаками закалочных трещин являются неопределенность их… Шлифовочные трещины – группа мелких и тонких разрывов, как правило, в виде сетки на шлифованной поверхности металла.…Дефекты, возникающие при эксплуатации (эксплуатационные).

Трещины усталости различаются по внешнему виду. Чаще всего они бывают двух типов: поперечные или кольцевые трещины, развивающиеся на цилиндрических деталях по… трещины, расположенные под углом к оси детали.Лекция 2

РАНЖИРОВАНИЕ ДЕФЕКТОВ ПО СТЕПЕНИ ОПАСНОСТИ

Дефектами, подлежащими ремонту, являются дефекты труб, соединительные детали, установленные на магистральных и технологических нефтепроводах,… Дефектами первоочередного ремонта являются дефекты, представляющие повышенную… Комбинированными дефектами являются комбинации из приведенных дефектов. К таким дефектам относятся:ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЫБОР МЕТОДОВ ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ

Характер (вид) подлежащих выявлению дефектов – важный фактор при выборе метода. В зависимости от происхождения дефекты различаются размерами, формой…Место расположения возможных дефектов на детали.

Для выявления поверхностных дефектов применимы все методы, но в ряде случаев наиболее эффективны из них магнитопорошковый и капиллярные. Для… Условия работы детали – учет условий работы деталей позволяет определить… Физические свойства материала деталей – это постоянно действующий фактор, определяющий в значительной степени выбор…ТЕХНИЧЕСКИЕ ВОЗМОЖНОСТИ МЕТОДОВ ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ

Чувствительность метода определяется наименьшими размерами выявляемых дефектов: у поверхностных – шириной раскрытия у выхода на поверхность, протяженностью в… у глубинных – размерами дефекта с указанием глубины залегания.Визуальный и измерительный контроль

- проверки соответствия геометрических параметров объекта требованиям нормативно-технической документации; - обнаружения поверхностных (выходящих на поверхность) и сквозных дефектов и… Визуальный и измерительный контроль должен выполняться до проведения неразрушающего контроля физическими методами.…Радиографический контроль

Радиографическому контролю могут быть подвергнуты сварные соединения трубопроводов наружным диаметром до 1220 мм включительно и с номинальной… Как правило, специальной подготовки поверхности сварного соединения перед… При строительстве, реконструкции и капитальном ремонте трубопроводов по результатам НК все сварные соединения…Ультразвуковой контроль

Действие приборов ультразвукового контроля основано на посылке ультразвуковых импульсов и регистрации отраженных эхосигналов или ослабленных… Посылка ультразвуковых импульсов и прием эхо-сигналов производится… В зависимости от типа дефекта ввод ультразвуковых волн осуществляется перпендикулярно или под определенным утлом к…Магнитопорошковый контроль

Магнитопорошковый контроль проводят дополнительно к другим методам НК для получения дополнительной информации о наличии, количестве и размерах… Магнитопорошковым методом выявляют дефекты с раскрытием не менее 0,01 мм,… Условия выявления дефектов магнитопорошковым методом:Лекция 3

ВИБРОДИАГНОСТИЧЕСКИЙ МЕТОД КОНТРОЛЯ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

Вибродиагностический метод контроля технического состояния машин (вибродиагностика) является одним из информативных и доступных методов… Широкое развитие вибродиагностики объясняется следующими факторами: - доступностью установки датчиков вибрации на магистральных и подпорных насосных агрегатах, малыми габаритами и…Абсолютные колебания опор

При абсолютных колебаниях опор, рассматриваются колебания, возникающие на поверхности машины и, в особенности, при колебаниях вблизи опор или на…Общие требования к измерению вибрации

· Рабочий частотный и динамический диапазоны не должны быть ограничены в следствие ненадежного крепления акселерометра; · Добавлении присущей акселерометрам массы не должно обусловить динамических… · Места крепления акселерометров должны быть точно определены и должны допускать многократное крепление используемых…Требования к измерениям согласно ГОСТ

Исполнение средств измерения вибрации должно отвечать требованиям ГОСТ 12.2.020, «Правил устройства электроустановок (ПУЭ)», соответствовать классу… Диапазон измерения среднего квадратического значения виброскорости средств… Вибрацию основных магистральных и горизонтальных подпорных насосных агрегатов измеряют и контролируют на всех…Лекция 4

НЕФТЯНОЙ НАСОСНЫЙ АГРЕГАТ КАК ОБЪЕКТ ДИАГНОСТИРОВАНИЯ

Конструкцией насоса предусмотрены места для установки вибродатчиков, приборов дистанционного контроля температуры подшипников, утечек жидкости через… Конструктивно насос и электродвигатель имеют выносные подшипники, корпуса… При эксплуатации насосных агрегатов необходимо проводить периодический контроль и оценку интенсивности вибрации…Оценка интенсивности вибрации насосного агрегата

Условно можно сгруппировать все неисправности по трем направлениям:Расцентровка

Расцентровка, возникающая в результате сборки по дефектным полу муфтам, возникает реже. Возникающие в данном случае дополнительные нагрузки на… Рис. 11. Схема…Лекция 5

МАГНИТНЫЕ МЕТОДЫ КОНТРОЛЯ

Классификация и области применения магнитных методов контроля

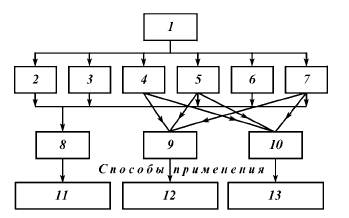

Магнитные методы контроля основаны на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств контролируемых изделий. Магнитные методы контроля в соответствии с ГОСТ 18353–73 классифицируют по способам регистрации магнитных полей рассеяния или определения магнитных свойств контролируемых изделий (рис. 2.1).

Для выявления дефектов типа нарушений сплошности металла в ферромагнитных изделиях применяют все магнитные методы (см. рис.12).

Магнитопорошковый метод является одним из самых распространенных методов обнаружения дефектов типа нарушения сплошности металла. Метод имеет следующие преимущества: высокую чувствительность; простоту контроля и возможность проверки различных по форме и размерам деталей на одном и том же дефектоскопе; возможность контроля деталей, находящихся в конструкции; сравнительно высокую производительность контроля.

Метод, основанный на эффекте Холла, используют для обнаружения дефектов и в приборах измерения толщины, контроля за структурой и механическими свойствами. Эффект Холла состоит в следующем. Если прямоугольную пластину, изготовленную из некоторых полупроводниковых материалов (например, германия, антимонида или арсенида индия), поместить в магнитное поле перпендикулярно к вектору напряженности и пропустить по ней ток в направлении граней a, b (рис. 13), то на гранях c, d возникнет электродвижущая сила (ЭДС) Холла Eх = Kх* iH/d, где Kх – постоянная Холла, Ом * см2/ А; i – ток в датчике (пластине), А; Н – вектор напряженности поля, перпендикулярный к наибольшей плоскости пластины, А/ см; d – толщина пластины, см.

Измерение напряженности магнитного поля с помощью датчиков Холла имеет следующие преимущества:

возможность измерения в узких зазорах, отверстиях небольшого диаметра, вследствие небольших размеров датчиков (минимальные размеры кристаллических датчиков Холла: площадь 0,7.0,7 мм2, толщина порядка 1 мм, в то время как толщина пленочных датчиков с подложкой – 0,1 мм);

возможность измерения экстремального значения напряженности, так как выходное напряжение датчика Холла пропорционально составляющей напряженности поля, нормальной к его плоскости;

датчик Холла – статический элемент, в отличие, например, от преобразователей индукционного типа;

возможность получения линейной зависимости выходного напряжения от напряженности поля в широких пределах.

Рис. 12. Классификация магнитных методов и области применения:

1 – магнитные методы контроля; 2 – магнитопорошковый; 3 – магнито-

графический; 4 –феррозондовый; 5 – преобразователя Холла; 6 – индук-

ционный; 7 – пондеромоторный; 8 – дефектоскопия; 9 – измерение толщины; 10 – контроль за структурой и механическими свойствами; 11 – опре-

деление поверхностных и подповерхностных дефектов типа нарушений

сплошности металла в ферромагнитных изделиях; 12 – определение толщины немагнитных и слабомагнитных покрытий на ферромагнитных изделиях,толщины азотированного и цементированного слоев, слоя поверхностной закалки; 13 – определение качества термообработки, количества магнитной фазы в немагнитных сплавах, механических характеристик ферромагнитных сталей, остаточного аустенита, магнитной анизотропии

Индукционный метод нашел применение для обнаружения дефектов в железнодорожных рельсах, уложенных в путь.

Пондеромоторный метод, основанный на пондеромоторном взаимодействии измеряемого магнитного поля и магнитного поля тока в рамке прибора или магнита, нашел применение в дефектоскопах контроля железнодорожных рельсов, коэрцитиметрах.

Кроме обнаружения дефектов типа несплошностей материала (трещин, волосовин, закатов, флокенов и др.), магнитные методы позволяют решать задачи исследования структуры, определять качество термообработки деталей, наличие и количество остаточного аустенита, магнитную анизотропию, контролировать процесс распада твердого раствора и дисперсионного твердения, определять механические характеристики ферромагнитных сталей и чугунов по изменению их магнитных характеристик, а также контролировать толщину цементированного или азотированного слоев и толщину слоев поверхностной закалки изделий.

Рис. 13. Схема работы датчика Холла:

Eх – ЭДС Холла; H – вектор напряженности поля; Б – батарея; i – ток в

датчике; a, b, c, d – грани датчика

Намагничивание ферромагнитных материалов при магнитном контроле

Рис. 14. Магнитное поле вокруг проводника 1 с током i:УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Действие приборов ультразвукового контроля основано на посылке ультразвуковых импульсов и регистрации отраженных эхосигналов или ослабленных… Посылка ультразвуковых импульсов и прием эхо-сигналов производится… В зависимости от типа дефекта ввод ультразвуковых волн осуществляется перпендикулярно или под определенным утлом к…Контроль и диагностика трубопроводов

В связи с наличием множества возможных дефектов по виду и причинам образования, существует большое многообразие средств и методов их контроля.… 1 этап визуальный контроль; 2 этап контроль наличия дефектов геометрии;Внутритрубная диагностика

1) дефекты, образовавшиеся при изготовлении труб, - расслоения, закаты, включения, дефекты продольных сварных стыков. 2) дефекты, образовавшиеся при строительстве трубопровода, - риски, задиры,… 3) дефекты, образовавшиеся при эксплуатации - внешняя и внутренняя коррозия, усталостные трещины тела трубы и сварных…Лекция 7

ОЦЕНКА СОСТОЯНИЯ ТРУБОПРОВОДОВ ПО РЕЗУЛЬТАТАМ ВТД

Конечная цель диагностирования - количественная оценка технического состояния магистральных нефтепроводов. Использование для диагностики… После проведения пропуска, перезаписи и проверки качества информации в течение… Обработка, интерпретация и представление результатов обследования осуществляются высококвалифицированным персоналом с…Лекция 8

ОСОБЕННОСТИ ОБСЛЕДОВАНИЯ И ЭКСПЛУАТАЦИИ ПОДВОДНЫХ ПЕРЕХОДОВ

Испытание ПП производится согласно проекта производства работ под руковод-ством комиссии, состоящей из представителей заказчика, генерального… Испытание на прочность проводится в три этапа: 1-ый этап на сварочно-монтажной площадке;Величины давлений и продолжительность испытаний трубопроводов на прочность и проверки их на герметичность

• открываются воздухоспускные краны и закрываются краны на патрубках для освобождения трубопровода от воды; • закачивается вода в трубопровод; • когда трубопровод полностью заполнен водой, закрываются воздухоспускные краны;Порядок выполнения работ при наружном обследовании

Определение планово-высотного положения подводного перехода

Определение планово-высотного положения основных и резервных ниток ПП заключается в нахождении оси ПП (створа перехода), закреплении ее на местности (или на льду) вехами или буйками на воде. Рекомендуемые расстояния между точками для установки створных вех, буйков в зависимости от ширины водоема представлены в табл.3.

Таблица 3

Рекомендуемые расстояния между точками для установки створных вех, буйков в зависимости от ширины водоема

Основной створ ПП должен совпадать с осью перехода. Для определения рельефа дна намечаются вспомогательные створы выше и ниже по течению. Точки… Планово-высотное съемочное обоснование создается построением съемочных… Высотное съемочное обоснование (высотная съемка) создается ходами техничес-кого нивелирования, прокладываемыми между…Расстояние между промерными точками

Высотное положение размытых участков ПП при глубинах водоема менее 6 м и скорости течения менее 0,5 м/сек (при отсутствии специальных устройств для… Промеры со льда производятся ручным лотом со стальным лотлинем, а также…Определение плановых береговых и глубинных деформаций реки в районе перехода

Источниками информации о режиме водного участка в районе перехода и климате являются: научно-техническая литература, архивные материалы, содержащие… Определение состояния сооружений защиты берегов от размыва и волновых воздействийОпределение состояния тела трубы

При выявлении провисщих и оголенных участков, а также участков с нарушенной изоляцией должен быть выполнен контроль состояния стенки трубы ПП. При… На береговом участке для измерения толщины стенки трубы используются…Контроль герметичности подводного перехода

• постанционного сравнения расходов; • количественного сравнения расхода (линейный баланс); • дифференциальный метод измерения мгновенного расхода;Технические характеристики акустических приборов для слежения за движением снарядов

Таблица 6Технические характеристики приборов для определения местонахождения очистных устройств

Лекция 9

ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ РЕЗЕРВУАРОВ