рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Охрана труда

- /

- Вид работы: Конспекты

- /

- ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХ ЖЕЛЕЗО-УГЛЕРОД (ТЕО РИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ)

Реферат Курсовая Конспект

ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХ ЖЕЛЕЗО-УГЛЕРОД (ТЕО РИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ)

ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХ ЖЕЛЕЗО-УГЛЕРОД (ТЕО РИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ) - Конспект, раздел Охрана труда, МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ-КОНСПЕКТАХ 1. Превр Ащение Феррито-Цемент Ит Ной (Пер Л Ит А) Структуры В Ауст Енит Пр И...

1. ПРЕВР АЩЕНИЕ ФЕРРИТО-ЦЕМЕНТ ИТ НОЙ (ПЕР Л ИТ А) СТРУКТУРЫ В АУСТ ЕНИТ ПР И НАГР ЕВЕ (АУ СТ ЕНИЗ АЦИЯ).

Образование аустенита при нагреве (аустенизация) является диффузионным процессом и подчиняется законам кристаллизации.

Эвтектоидная сталь - нагрев выше критической точки АС1

Эвтектоидная сталь - нагрев выше критической точки АС1

(727°С).

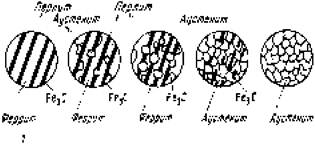

П(а0 02%С + Fe3C6 67%С)^Уо 8%С Превращение состоит из двух одновременно проходящих процессов: полиморфного ос^у и растворения в аустените БезС. Зародыш аустенита возникает на границе раздела а и Fe3C и растет за счет диффузии атомов углерода в аустените от феррита и цементита к зародышу аустенита. Рост участков аустенита за счет полиморфного превращения идет быстрее, чем растворение Fe3C. Поэтому после завершения ос^у превращения сохраняется Fe3C. Для его растворения необходимо дополнительное время.

| образования |

Схема изотермического аустенита при нагреве.

I $ * $

1. Исходная структура перлита.

2. Начало полиморфного ос^у превращения и растворения БезС в аустените.

3. Развитие превращения.

4. Полиморфное превращение закон

чено, остался нерастворенный Fe3C.

5. Конец превращения.

Чем выше скорость нагрева (V1), тем выше Т° образования аустенита и шире интервал температур превращения.

|  |  |  |

| доэвтекто-нагрев до |

Аустенизация идной стали температуры выше точки АС3 - (а+П)^ у. Содержание углерода в аустените меняется по линии GS диаграммы.

Аустенизация заэвтектоидной стали - нагрев до температуры выше точки АС1 – П + Fe3CII→γ+ Fe3CII выше АСm - γ + Fe3CII→γ содержание углерода в аус тените меняется по линии ES диаграммы.

Число образовавшихся на границе раздела фаз Ф-Ц зародышей аустенита достаточно велико, образовавшиеся зерно (начальное зерно) мелкое. Дальнейший нагрев приводит к его росту (снижение энергии системы за счет уменьшения протяженности границ).

Число образовавшихся на границе раздела фаз Ф-Ц зародышей аустенита достаточно велико, образовавшиеся зерно (начальное зерно) мелкое. Дальнейший нагрев приводит к его росту (снижение энергии системы за счет уменьшения протяженности границ).

По склонности к росту различают:

I

|  |

| Наследственное зерно |

а – размер ис х о д но г о зерна пе р л ита ;

б – н а ч а л ь н о е зерно аус тенита;

в, г – на с л е д с тв е нно е зерно

(стандартная проба – размер зерна

при 9300С).

1 – наследственно крупнозернистые стали, зерно растет сразу. Эти стали раскис лены FeSi, FeMn.

2 – наследс твенно мелкозернистые стали. Зерно растет то л ьк о выше температур стандартной пробы. Стали раскислены FeSi, FeMn и Al.

Устойчивые дисперсные частицы (в основном АlN ) располагаются на границах зерна, образуя барьер, и препятствуют росту зерна при нагреве.

Действительное зерно

Действительное зерно - зерно, существующее при данной температуре. Его размер обусловлен Т нагрева, временем выдержки и склонностью стали к росту зерна при нагреве (наследственностью) От размеров действительного зерна зависит размер продуктов распада аустенита при охлаждении и, следовательно, по свойствам стали. Величина действительного зерна практически не влияет на ов, о0,2, 5, ср. Рост зерна резко снижает вязкость и повышает температурный порог хладноломкости. Крупное действительное зерно ->перегрев.

Перегрев можно исправить термической обработкой. Нагрев до высоких Т и появления сетки окислов на границах зерна - пережог, дефект исправить нельзя, сталь переплавляют.

2. ПРЕВРАЩЕНИЕ ПЕР ЕОХЛ АЖ Д ЕННОГО АУСТ ЕНИТ А

(ДИАГРАММА ИЗОТЕРМИЧЕСКОГО РАСПАД А

ПЕРЕОХЛ АЖ Д ЕННОГО АУСТ ЕНИТ А)

Переохлаждение стали со структурой аустенит, полученной в р ез у л ьта те

аустенизации ниже точк и Аr1, приводит аустенит в метастабильное состояние и

он претерпевает превращение.

Кинетика превращения описывается диаграммой изотермического превращения (распада) аустенита, которая строится экспериментально в координата х t0 – время.

ПОСТРОЕНИЕ ДИАГРАММЫ

На г р е в образцов до температур стабильной аустенита (выше критической то ч к и) и быстрое охлаждение до температур ниже А1, например 7000, 6000, 5000, 4000 и т.д.

Вы д е р ж к а при этих температурах до полного распада аустенита (фиксируют изменение какого-нибудь свойства, например магнитных характеристик: аустенит парамагнитен, а продукты его превращения ферромагнитны).

Построение кинетической кривой распада при заданной температуре.

| период пре- |

ОА – инкубационный вращения;

| ау- |

а – время начала превращения с тенита;

b – время конца превращения аусте-нита.

►

Схема построения диаграммы

Вр е м я начала превращения (то ч к и а1, а2, а3,…) и конца превращения (то ч к и b1, b2, b3,…) отнес ены к те м -пературе превращения (t1, t2, t3,…) и одноименные то ч к и соединены между собой.

>

Диаграмма изотермического распада показывает превращение переохлажденного аустенита, протекающее при постоянной тем пе-ратуре в течение определенного времени. На рис. 8,а приведена диаграмма эвтектоидной стали.

При изотермическом превращении в до- и заэвтектических сталях в верхнем интервале температур сначала выделяются избыточные фазы – феррит (доэвтектоидная) и цементит (заэвтектоидная) сталь. На диаграмме отмечается дополнительная кривая (б).

|

Перлитное превращение протекает в интервале те м пе ратур от то ч к и А1 до изгиба из о -те р м и ч е с к о й диаграммы (~5500С), происходит диффузионный распад аустенита с образованием перлитных струк-ту р – перлит, сорбит, троостит.

Перлитное превращение протекает в интервале те м пе ратур от то ч к и А1 до изгиба из о -те р м и ч е с к о й диаграммы (~5500С), происходит диффузионный распад аустенита с образованием перлитных струк-ту р – перлит, сорбит, троостит.

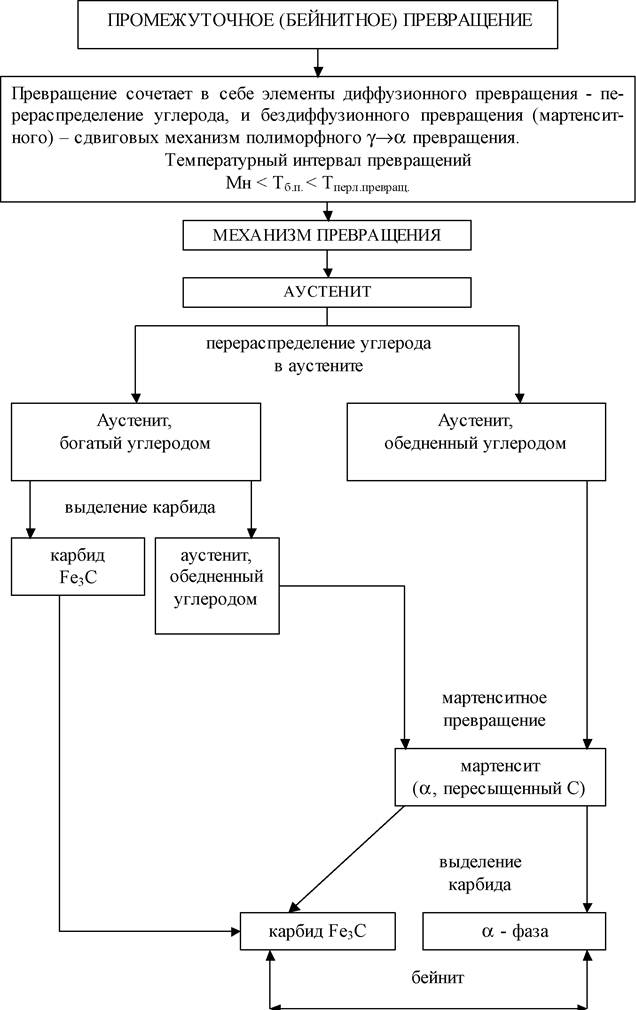

Бейнитное (промежу-

то ч н о е ) превращение

протекает при тем пе р а -

турах от ~5500С до

то ч к и Мн. Пр е в р ащ е -

ние имеет ряд особен

ностей, присущих как

перлитному, так и мар-

тенситному превраще

ниям. Образуется

структура - бейнит.

| е- |

Мартенситное

вращение – протекает в интервале те м -ператур (Мн-Мк). Аустенит бездиффу-зионно превращается в мартенсит, и остается некоторое количество аустенита не-превращенного.

ПЕРЛ ИТ НОЕ ПР ЕВР АЩЕНИЕ

Перлитное превращение связано с перераспределением углерода в ау-стените и полиморфным н-^ос превращением, что приводит к образованию феррито-цементишой смеси - перлита. Превращение имеет диффузионный механизм.

Ао;8о/(С -> Фо;02о/„ + Fe3C6j67o/o

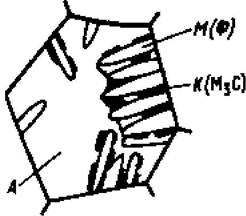

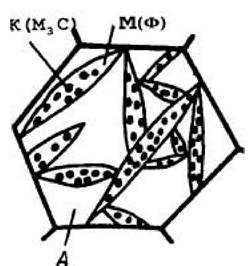

МЕХАНИЗМ ПРЕВРАЩЕНИЯ

|

| межпластинчатое расстояние |

| в |

- образование зародыша Fe3C местах флуктуации углерода (чаще на границах зерна аустенита).

- обеднение прилегающих к зародышу участков аустенита углерода за счет роста частиц карбида.

- полиморфное у^ос превращение в участках аустенита, обедненных углеродом. Кристаллы феррита зарождаются на границе аустенит

- цементит.

- рост плас тинок феррита и о тте с -нение атомов углерода в соседние объемы аустенита.

- образование флуктуаций углерода в этих объемах аустенита. Созданы условия для образования новых зародышей Fe3C.

Температура превращения (степень переохлаждения относительно Ar1) влияет на структуру и свойства.

|  |  |  |  |

| Л |

| ^превращ., °С | |

| Аr1 – | |

| ■590 | |

| ■550 |

СТРУКТУРА

перлит

сорбит

троостит

мкм

0,6 - 1,0

0,25 - 0,30

0,1 - 0,15

НВ, МПа

1800 - 2500

2500 - 3500

3500 - 4500

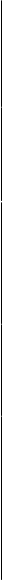

Мар тенс ит – пе р ес ыщ енный упо р ядо ч енный т в е р д ы й раствор в недр ения углерода в решетке α-железа. С о д е р ж а ние углерода в мартенсите может быть т а к и м же, как в и с х о д н о м ау с тените (рас творимос ть углерода в Feα п р и 200 ~ 0, 008%). А0,8%С → М0,8%С (не т перерас пределения углерода между фазами). Т емпературный инте р в а л пр е в р а щ е ния – Мн–Мк .

Мар тенс ит – пе р ес ыщ енный упо р ядо ч енный т в е р д ы й раствор в недр ения углерода в решетке α-железа. С о д е р ж а ние углерода в мартенсите может быть т а к и м же, как в и с х о д н о м ау с тените (рас творимос ть углерода в Feα п р и 200 ~ 0, 008%). А0,8%С → М0,8%С (не т перерас пределения углерода между фазами). Т емпературный инте р в а л пр е в р а щ е ния – Мн–Мк .

механизм превращения - сдвиговой процесс, который осуществляется кооперативным, направленным смещением атомов на расстояния меньше межатомного, что приводит к перестройке у-^ос решетки. Отсутствие диффузии углерода приводит к образованию тетрагонального искажения решетки (с/а Ф1).

механизм превращения - сдвиговой процесс, который осуществляется кооперативным, направленным смещением атомов на расстояния меньше межатомного, что приводит к перестройке у-^ос решетки. Отсутствие диффузии углерода приводит к образованию тетрагонального искажения решетки (с/а Ф1).

с/а = 1 + 0,046С

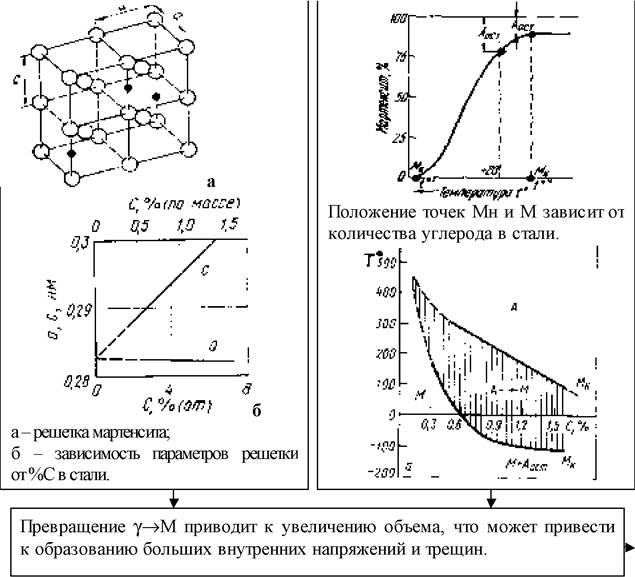

кинетика превращения - мартенс итное п р е в р а щ е н и е протек ае т пр и не пр е р ы в но м охлаждении в инте р -вале те м пе р а ту р М н – М к . Рас тущие крис таллы к о г е р е н тн о связаны с ау с те-нито м . Т ипич на я форма кристаллов – пл ас тина ил и л инз а . Пр ев р ащ е ние не и д е т до к о н ц а , о с таетс я некоторое ко-личес тво Аост.

кривая мартен ситн ого превращен ия

|

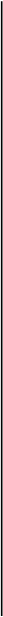

Свойства мартенсита зависят от количества углерода в стали. Чем больше углерода, тем выше тв е р д о с ть , прочность, но ниже п л а с ти ч но с ть , выше хрупкость. Это объясняется влиянием внедренных атомов углерода в решетку α-фазы и повышенной плотностью дефектов кристаллического строения, образовавшихся при мар-тенситном превращении.

Различают два основных морфологических типа мартенситных кристаллов

Различают два основных морфологических типа мартенситных кристаллов

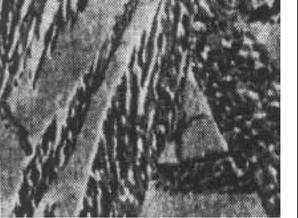

Мар тенс ит пл ас тинч атый (д в о йник о -вый). Образуетс я в выс окоуглероди-стых сталях ( > 0, 8 % С). Точка Мн низ к ая.

Мар тенс ит пл ас тинч атый (д в о йник о -вый). Образуетс я в выс окоуглероди-стых сталях ( > 0, 8 % С). Точка Мн низ к ая.

схема структуры Крис таллы М им е ют л инз о в ид ную форму, не параллельны, образуют сложные пр о с тр анс тв е нные г р у ппы.

Мартенсит реечный (пакетный). Образуется в сталях с содержанием углерода до 0,5 % Мн лежит при высоких температурах.

Схема структуры Кристаллы М имеют форму тонких (0,1 – 0,2 мкм) плас тин (реек), группа пластин образует пакет.

|

микроструктура

Кг »

микроструктура

В структуре сталей с содержанием углерода от 0,5 % - до 0,8 % присутст-

В структуре сталей с содержанием углерода от 0,5 % - до 0,8 % присутст-

вуют оба типа мартенсита.

СТРУКТУРА БЕЙНИТ

СТРУКТУРА БЕЙНИТ

В рез ультате промежуточного превращения образуется бейнит – структура, состоящая из α-тв ер до г о раствора, претерпевшего мартенситное превращение и несколько пересыщенного углеродом и частиц карбида. Различают структуру: верхнего и нижнего бейнита.

Верхний бейнит

Верхний бейнит

Образуется при 500 – 3500С, имеет вид "резаной соломы". Цементитные частицы в виде обособленных узких пластинок.

|

| схема структуры |

Пониженная прочность в сочетании с невысокой пластичностью.

Нижний бейнит

|

| структуры |

| схема |

Образуется при 350 – Мн. Им еет игольчатое (пластинчатое) строение. Частицы цементита выделяются в α-фазе. Вы с о к а я тв е р д о с ть и прочность в сочетании с хорошей пла-стичнос тью.

|

|

микроструктура, х 1000

микроструктура, х 1000

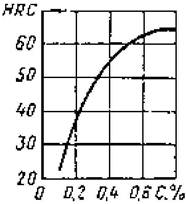

Легирующие элементы существенно влияют на скорость превращения аустенита при охлаждении.

Легирующие элементы не меняют механизм перлитного и бейнитно-го превращений, сдвигают диаграмму изотермического распада аустенита вправо (за исключением Со). Пр и легировании карби-дообразующими элементами может меняться вид диаграммы. Это приводит к увеличению устойчивости переохлажденного аустени-та и снижению Vкр .

Легирующие элементы не меняют механизм перлитного и бейнитно-го превращений, сдвигают диаграмму изотермического распада аустенита вправо (за исключением Со). Пр и легировании карби-дообразующими элементами может меняться вид диаграммы. Это приводит к увеличению устойчивости переохлажденного аустени-та и снижению Vкр .

Кривые критических скоростей закалки

уг леродистой (1) и легированной (2)

сталей

| Vкр дает возможность |

Снижение

закалки в масле, что с нижает закал напряжения, снимает коробление, поводку деталей.

Легирующие элементы не меняют механизма мартенситного превращения, но изменяют температурный интервал превращения Мн – Мк и количество аустенита остаточного в структуре (Аост).

Снижение то чек Мн, Мк ниже комнатной температуры та к ж е приводит к увеличению % Аост, что ухудшает свойства стали.

ПРЕВРАЩЕНИЕ ПРИ ОТПУСКЕ

ПРЕВРАЩЕНИЕ ПРИ ОТПУСКЕ

1

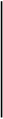

Нагрев закаленной стали до температур ниже АС1 называют отпуском. При отпуске происходят структурные изменения, приводящие систему в более устойчивое состояние.

(М + Аост) ->Ф + Fe3C

ДИФФУЗИОННЫЙ МЕХАНИЗМ ПРЕВРАЩЕНИЯ (ПЕРЕРАСПРЕДЕЛЕНИЕ УГЛЕРОДА)

1

Т0СПроисходящие процессыСтруктура

| Сегрегация углерода | <100 | Образование сегрегаций (с коплений) углерода на дислокациях. | М закалки |

| I превращение при отпуске: 1 стадия 2 стадия | < 200 200-300 | Образование в мартенсите ε-карбида Fe2C (тонкие пла-с тинки). Уменьшение те тр а -гональнос ти мартенсита. Укрупнение плас тинок ε-карбида за счет углерода из участков пересыщенного раствора. | Мз^Мот плотность дислокаций уменьшается, искажения решетки остаются. МотСосш р +е) % С уменьается |

| II превращение при отпуске | 250-350 | Образование Мот из Аост. | Мот, Аост. (М, о бед ненный углеродом + Fe3C) |

| III превращение при отпуске | 350-400 | Полностью завершается процесс выделения углерода из мартенсита и образование цементита Fe3C. | Мот → Тотп троостит отпуска - α и Fe3C зернистой формы. |

| IV превращение при отпуске – коагуляция карбидов | 500-600 | Растворение мелких и рост крупных карбидов. | Тотп → Сотп сорбит отпуска – смесь кристаллов феррита и Fe3C, где dц~1 мкм. |

| 600-680 | Укрупнение частиц карбида | Зернистый перлит dц~3 мкм. |

|

Легирующие элементы Cr, Mo, W, V, Co, Si затрудняют распад мартенсита и сдвигают температуру распада в область более высоких температур (450-5000С), тормозят коагуляцию карбидов. Стали приобретают повышенную сопротивляемость к отпуску – теплостойкость.

Элементы, не образующие карбидов, слабо влияют на превращение при отпуске.

|

Пр и отпуске легированных хромистых и хромоникеле-вых сталей снижается ударная вязкость и повышается температура перехода в хрупкое состояние – отпус кная хрупкость. Не -обратимая хрупкость (I рода ~ 4000С) не исправляется; обратимая (II рода ~ 500 –5500С) можно предотвратить быстрым охлаждением (кривая 2).

13. ПРЕВРАЩЕНИЕ ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

13. ПРЕВРАЩЕНИЕ ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

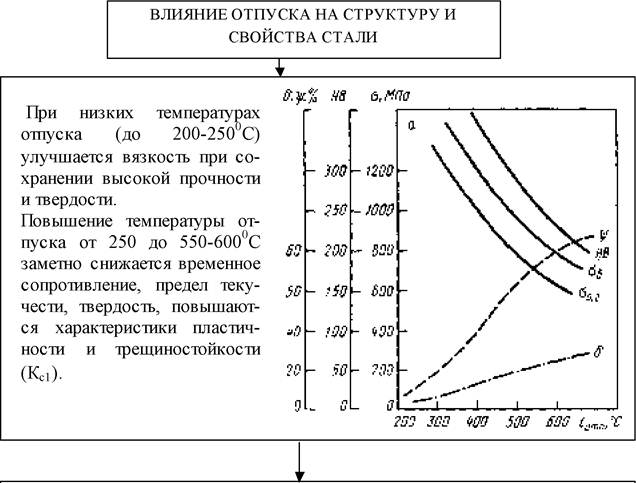

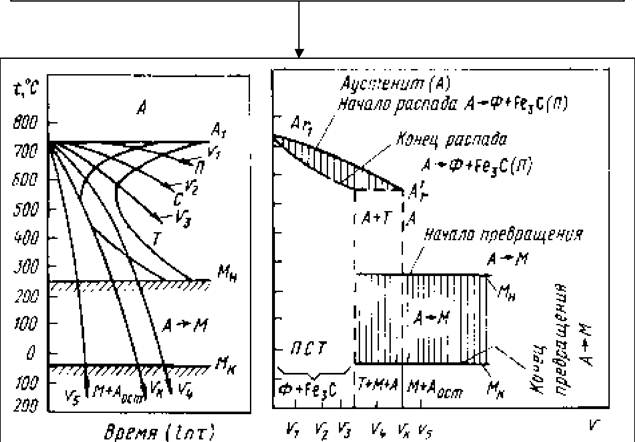

При реальных скоростях охлаждения аустенит переохлаждается ниже

температуры А1 и становится нестабильн ым.

Чем больше скорость охлаждения, тем больше степень переохлаждения

аустенита, тем дисперснее (мельче) продукты его распада.

Vk – критическая скорость охлаждения – минимальная скорость, при которой образуется мартенсит (касательная к С-образной кривой диаграммы). Скорость охлаждения: V1 – образуется перлит, V2 – сорбит, V3 – троостит.

Бейнит при непрерывном охлаждении не образуется. Пр и скорости V4 часть аустенита переохлаждается до точки Мн. Структура при охлаждении с этой скоростью – троостит и мартенсит.

Охлаждение со скоростью V5 > Vкр. переохлаждается до точки Мн и в структуре образуется мартенсит + Ао ст.

С увеличением скорости охлаждения свойства прочности, тв ер-дости возрастают, а пластичности и вязкости падают.

ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА.

ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА.

Диаграммы изотермического превращения переохлажденного аустенита приближенно характеризуют превращения, протекающие при непрерывном охлаждении.

Термокинетические диаграммы Т0-τ служат для разработки технологических режимов термической обработки. Эти диаграммы строятся с учетом различных скоростей охлаждения и их влияния на температурные интервалы превращения и образующиеся структурные составляющие.

а б

Термокинетические диаграммы превращения переохлажденного аустени-та : а – эвтектоидная сталь; б – доэвтектоидная легированная сталь с 0,3 %С, 1,0 %Cr, 0,15 %Mo (тонкие линии на рис. а – диаграмма изотермического распада.

Диаграммы показывают, что при малых скоростях охлаждения углеродистой стали проходит перлитное превращение с образованием феррито-цементитной смеси разной дисперсности (перлит, сорбит, троостит). П р и охлаждении со скоростью V > Vкр пер л итно е пр ев р а щ ение подав ляет-ся, А → М.

В легированных сталях существует область бейнитного превращения и возможно образование бейнита.

ВОПРОСЫ И ЗАДАЧИ ПО ТЕМЕ

Вопросы:

1. В чем причина фазовых превращений, протекающих при нагреве или охлаждении стали?

2. Какая критичес кая то ч к а соответствует перлитному превращению?

3. В чем различие между наследственно мелко- и наследственно крупнозернистыми сталями?

4. Что та к о е перегрев, пережог?

5. Каковы особенности перлитного превращения в стали, что так о е сорбит, троостит?

6. Что так о е мартенсит, какова его решетка, особенности мартенситного превращения?

7. От чего зависят свойства мартенсита и отношение c/a?

8. Что та к о е критическая скорость охлаждения?

9. Что та к о е бейнит, типы бейнитной структуры?

10. Какие процессы протекают при отпуске закаленной стали?

11. Как влияет температура отпуска на механические свойства стали?

12. Какие структурные изменения протекают при отпуске стали?

13. По чем у охлаждение стали со скоростью меньше критической дает пони

женную тв е р д о с ть стали?

14. Диаграмма изотермического распада аустенита.

15. Что та к о е о с та то ч н ы й аустенит?

16. Как влияют легирующие элементы на фазовые превращения при нагреве и охлаждении?

Задачи:

Задача № 1

Укажите структуру стали 45, которая образуется при нагреве до тем пера-туры 7000С, 7500С, 8500С, 9500С, 10000С, если сталь была при выплавке дополнительно раскислена алюминием в ковш? Изменится ли структура стали при подобном нагреве, если сталь раскислить то л ьк о FeSi или FeMn?

Задача № 2

Детали из стали У8 подверглис ь нагреву на температуру 7800С, пос ле чего одна партия деталей охлаждалась с печью (очень медленно), а другая партия была перенесена в печь с температурой 5000С и выдерживалась в ней 2 часа. Какая структура будет у деталей I и II партий после обработки и будут ли отличаться их свойства?

Задача № 3

В сталях пос ле нагрева на температуру 7700С образовались структуры: а – мартенсит + феррит; б – мартенсит + цементит + Аост. Определить ориентировочно содержание углерода в сталях с разной структурой.

Задача № 4

Образцы стали У8 были нагреты на температуру 7700С и после выдержки охлаждались в разных средах – на воздухе, в масле, в воде, растворе NaCl в воде. По с л е охлаждения образцы имели разную тв ер д о с ть. Объяс ните причину этого явления.

Задача № 5

В чем различие в фазовом составе и строении продуктов отпуска при 6500С и продуктов изометрического превращения переохлажденного аустенита при той же температуре в стали с содержанием углерода 0,4 %?

Задача № 6

В стали с содержанием углерода 0,45 % необходимо получить наилучшее сочетание свойств прочности и пл а с тич но с ти. Рекомендовать температуру отпуска для этой стали и объяснить сделанный выбор.

– Конец работы –

Эта тема принадлежит разделу:

МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ-КОНСПЕКТАХ

МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ КОНСПЕКТАХ УЧЕБНОЕ ПОСОБИЕ МОСКВА УДК М... ВВЕДЕНИЕ... КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХ ЖЕЛЕЗО-УГЛЕРОД (ТЕО РИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ)

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов