рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Охрана труда

- /

- Вид работы: Конспекты

- /

- ТЕХНО ЛО Г ИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ

Реферат Курсовая Конспект

ТЕХНО ЛО Г ИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ

ТЕХНО ЛО Г ИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ - Конспект, раздел Охрана труда, МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ-КОНСПЕКТАХ Термическая Обработка – Это Процесс Нагрева И Охлаждения Изделий Из Ме...

Термическая обработка – это процесс нагрева и охлаждения изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении.

ТЕРМИЧЕСКАЯ ОБРАБОТКА

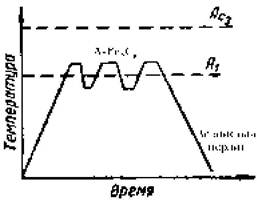

Любую термическую обработку можно выразить в виде графика в координатах температура нагрева toC – время τ.

|

|

Bpe.-fn^ V - истинная скорость охлаждения (te a)

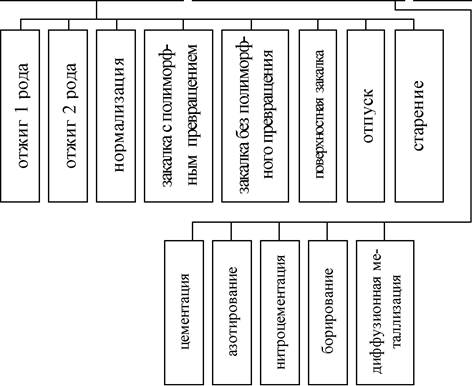

Вид ы термической обработки отличаются типом фазовых и структурных превращений, проходящих при нагреве и охлаждении.

Вид ы термической обработки отличаются типом фазовых и структурных превращений, проходящих при нагреве и охлаждении.

Собственно термическая - только тепловое воздействие.

Собственно термическая - только тепловое воздействие.

Химико-термическая -тепловое и химическое воздействие (ХТО).

Термо-механическая тепловое и деформационное воздействие (ТМО).

|

|

СОБСТ ВЕННО ТЕРМИЧЕСКАЯ ОБРАБОТКА (ТО) применяется для обработки как полуфабрикатов, та к и готовых изделий.

СОБСТ ВЕННО ТЕРМИЧЕСКАЯ ОБРАБОТКА (ТО) применяется для обработки как полуфабрикатов, та к и готовых изделий.

ОТЖИГ I РОДА

Эта термическая обработка не зависит от фазовых превращений, протекающих при нагреве или охлаждении.

Эта термическая обработка не зависит от фазовых превращений, протекающих при нагреве или охлаждении.

Цель отжига I рода – устранить химическую и физическую неоднородность, созданную предшествующими обработками.

| I |

I

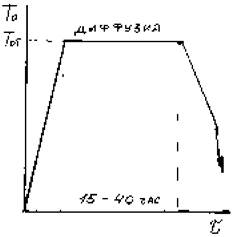

Гомогенизация (диффузионный отжиг) – слитки или отливки с целью уменьшения дендритной или внутрикристаллитной ликвации. Тотж ≈ Тпл – 1000С Тотж стали – 1000-12500С Тотж сплавов Аl – 420-5200С

Гомогенизация (диффузионный отжиг) – слитки или отливки с целью уменьшения дендритной или внутрикристаллитной ликвации. Тотж ≈ Тпл – 1000С Тотж стали – 1000-12500С Тотж сплавов Аl – 420-5200С

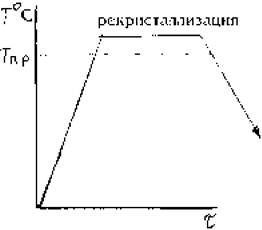

Рекристаллизационный отжиг - деформированные полуфабрикаты или изделия для снятия наклепа и вос-с тановления пл а с тич н о с ти Тотж > Т0 порога р е к р ис та л л из а ции (Т п.р.)

|

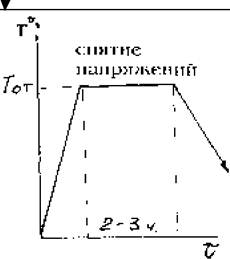

Отжиг для снятия оста-то ч ных напряжений – отливки, сварные соединения, детали после обработки резанием, ковки и т.д.

Тотж. стали < 7270С

| Тотж. |

| латуни |

250-3000С

ОТЖИГ II РОДА

Результат отжига 2 рода зависит от фазовых превращений, протекающих при нагреве и охлаждении в тв ер до м состоянии.

I

I

Полный отжиг – нагрев выше точ -ки АС3 на 30-500С, выдержка для полного завершения фазового превращения и медленное охлаждение с печью до ~ 6000С, далее на воздухе.

Полный отжиг – нагрев выше точ -ки АС3 на 30-500С, выдержка для полного завершения фазового превращения и медленное охлаждение с печью до ~ 6000С, далее на воздухе.

Це л ь : с нижение тв е р д о с ти, повышение пл а с ти ч н о с ти , вязкости, улучшение обрабатываемости резанием, измельчение зерна. По д в е р г а ют поковки, прокат, тр у -бы, листы, отливки и т.д.

Не по л ный отжиг – нагрев стали выше то чк и АС1 (АСm) на 30-500С, выдержка, медленное охлаждение. Це л ь : улучшение обрабатываемости резанием, получение структуры зер-нис того перлита.

Сфероидизация заэвтектоидн ых сталей (маятниковый отжиг)

|

Из о те р м и ч е с к и й отжиг – нагрев выше А3 (Аm), выдержка, охлаж-д е н и е быс трое до 620-6800С, вы-держ ка 3-6 час (п о л н ы й рас пад ау -с те н и та ), охлаждение н а в оз духе. Це л ь : с ниж ение тв е р д о с ти , улуч-ш е н и е обрабатыв аемос ти рез ани-ем. П о д в е р г а ю т штамповки, по -ковки, заготовки и н с тр у м е н та , дета л и пос ле цементации.

i

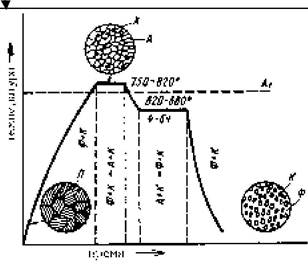

НОРМАЛИЗАЦИЯ

Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, поковке или штамповке.

Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, поковке или штамповке.

Наг рев под нормализацию – доэвтектоидные стали выше АС3, заэвтекто-идные стали – выше АСm на 30-500С выдержка для прогрева и завершения фазовых превращений и охлаждение на воздухе.

Це л ь : для низкоуглеродистых сталей вместо отжига, для отливок из сред-неуглеродистой стали вместо закалки и высокого отпуска (снижение деформации изделия при термообработке), устранения цементитной сетки заэвтектоидных сталей, ис правление структуры пос ле предварительных технологических операций.

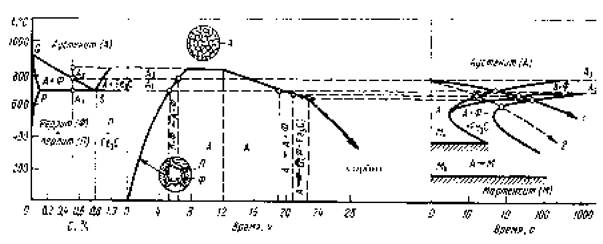

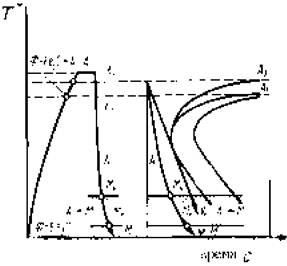

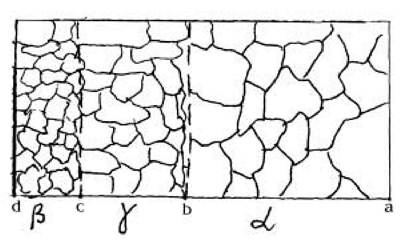

Схема нормализации доэвтектоидной стали и диаграмма изотермического распада аустенита углеродистой стали

1 – охлаждение при отжиге;

2 – охлаждение при нормализации.

>|ЗАКАЛКА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ

>|ЗАКАЛКА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ

I

ЗАКАЛКА

I

Цель закалки стали – получение высокой тв ердо с ти (структуры мартенсит) и прочности, закалка, не окончательная термическая обработка.

I

I

На г р е в под закалку на 30-500С выше критичес ких то ч е к АС3 и АС 1.

I

Скорость охлаждения выше критической Vкр .

Скорость охлаждения выше критической Vкр .

| V |

для углеродистых сталей 400-1400 0/с. Для легированных 10-150 0/с.

I

|

Охлаждающие среды – вода Н2О, технические масла, 10 % водный раствор NaOH или NaCl, расплавы солей, водные растворы полимеров.

Основное требование – быстрое охлаждение в области температур наименьшей устойчивости аус тенита и медленное в области те м пе-ратур мартенситного превращения.

Режим охлаждения должны быть так им , чтобы не возникали высокие закалочные (внутренние) напряжения, которые могут привести к изменению формы изделия и образованию трещ ин.

Режим охлаждения должны быть так им , чтобы не возникали высокие закалочные (внутренние) напряжения, которые могут привести к изменению формы изделия и образованию трещ ин.

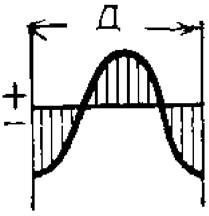

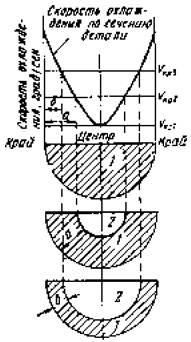

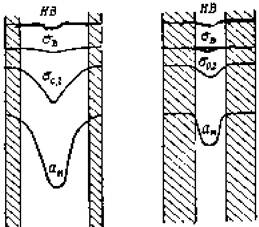

Внутренние напряжения ( +- растягивающие, -- сжимающие)

Тепловые (термические) – возникают из-за разницы температур по с ечению детали при нагреве или охлаждении, а так же при уменьшении удельного объема при охлаждении.

Тепловые (термические) – возникают из-за разницы температур по с ечению детали при нагреве или охлаждении, а так же при уменьшении удельного объема при охлаждении.

Разная величина те р м ич е с к о г о сжатия внутренних и наружных слоев изделия в период охлаждения приводит к образованию на поверхности о с та то ч ных напряжений сжатия, а в середине – растяжения. Это приводит к короблению (изменению формы) изделия. Д – диаметр сечения детали.

Структурные (фазовые) напряжения возникают при закалке из-за неравномерности протекания мартенситно-го превращения в разных то ч к ах сечения изделия. Мартенситное превращение связано с увеличением удельного объема.

Чем выше температура закалки и скорость охлаждения в мартенситном интервале Мн-Мк, тем выше уровень фазовых напряжений и опасность образования тр е щ и н .

Д – диаметр сечения детали.

При закалке возникают одновременно и тепловые и фазовые напряжения, которые суммируются (σтепл >σстр ).

При закалке возникают одновременно и тепловые и фазовые напряжения, которые суммируются (σтепл >σстр ).

/to®

Суммарные напряжения

С целью снижения о с тато чных напряжений и уменьшения скорости охлаждения в интервале Мн-Мк применяют разные способы закалки.

С целью снижения о с тато чных напряжений и уменьшения скорости охлаждения в интервале Мн-Мк применяют разные способы закалки.

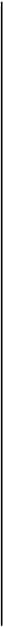

СПОСОБЫ ЗАКАЛКИ

|

|

а – закалка в одном охладителе

(непрерывная). Пр и м е ня е тс я для закалки мелких деталей (до 5 мм) из углеродистой стали и большого сечения из легированной стали. b - прерывистая закалка (в двух средах) – изделие быстро охлаждают в одной среде (например в воде), а затем медленно в другой (масло). Медленное охлаждение проходит в мартенситном интервале температур. Пр им е няют для закалки инструментальных сталей.

с - ступенчатая закалка - охлаждение в среде, нагретой до температуры 180-200°С, выдержка при этой температуре (t° > Мн) и охлаждение на воздухе. Снижение всех видов напряжений. Применяют для изделий, склонных к короблению.

с - ступенчатая закалка - охлаждение в среде, нагретой до температуры 180-200°С, выдержка при этой температуре (t° > Мн) и охлаждение на воздухе. Снижение всех видов напряжений. Применяют для изделий, склонных к короблению.

d - изотермическая закалка - проводится подобно ступенчатой закалке, длительность ступеньки должна быть такой, чтобы закончился распад аустенита с образованием нижнего бейнита. Применяется для повышения конструктивной прочности легированных сталей. Закалка с самоотпуском - охлаждение прерывают, когда

1°серед > t°поверх > Мн.

Отпуск за счет выравнивания температуры по сечению от нагретой середины к поверхности. Применяют для обработки ударного инструмента (керны, зубила, молотки и т.д.).

>

Свойства стали после закалки зависят от закаливаемости и прокаливаемости стали.

г

г

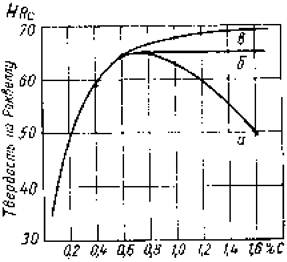

Закаливаемость – способность стали повышать тв ер д о с ть при закалке (образовывать в структуре мартенсит).

Закаливаемость – способность стали повышать тв ер д о с ть при закалке (образовывать в структуре мартенсит).

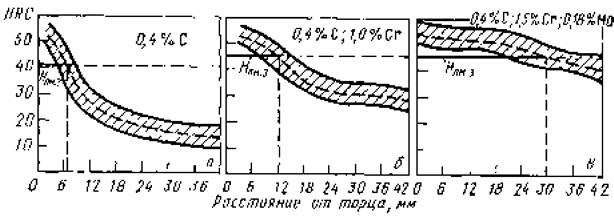

Закаливаемость зависит от содержания углерода в стали.

а – нагрев выше АС3; б – нагрев выше АС1; в – тв е р д о с ть мартенсита.

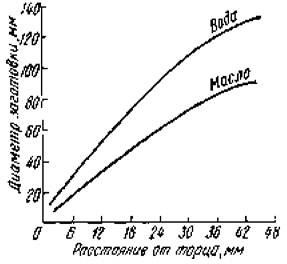

Прокаливаемость – глубина закаленной зоны со структурой мартенсита или троостомартенсита. Прокаливаемость зависит от кри-тичес к о й скорости охлаждения стали, которая зависит от ее состава.

Vкр 1 > с корос ти охлаж дения с е ч е н и я , сквозная пр о к ал ив аем о с ть.; Vкр 2 – а – г л у б ина прокалив аемос ти; Vкр 3 – б – г л у б ина прок алив аемос ти.

|

Характеристики прокаливаемости – к р итич ес к ий диаметр Дкр – на иб о л ьш ий раз мер ц и л и н д р а и з д а н н о й стали, который по с л е закалки имеет структуру мартенсит по всему с е ч е нию (Д99,9)

| те м |

| выше прокали-и охлаж- |

| V |

| кр= |

(чем меньше

в аем ос ть). Дкр зависит от Vк

дающей среды. Допускается по л у м ар -

те н с и тн а я структур а ( 50 % мартенс ита

и 50 % троос тита в ц е н тр е образ ца (Д50).

Т.к. состав стали одной и то й же марки, размер зерна, форма изделия и др. могут меняться в широких пределах, прокаливаемость каждой стали характер из у ют полосой (а не кривой) прокаливаемости (max и min Дкр).

Т.к. состав стали одной и то й же марки, размер зерна, форма изделия и др. могут меняться в широких пределах, прокаливаемость каждой стали характер из у ют полосой (а не кривой) прокаливаемости (max и min Дкр).

Полоса прокаливаемости для разн ых сталей На г л яд но видно влияние легирования на прокаливаемость.

Глубина прокаливаемости определяет свойства стали после термической обработки (закалка и высокий отпуск).

Не с к в о з ная прокаливаемость

Не с к в о з ная прокаливаемость

В с ердцевине наблюдается небольшое снижение тв е р д о с ти, предела прочности и значительное с нижение вязкости и предела тек у -чести.

Сквозная прокаливаемость

По всему сечению структура сорбит отпуска, свойства одинаковы.

Закалка не является окончательной обработкой, после нее необходимо провести отпуск.

>

ОТПУСК ЗАКАЛЕННОЙ СТАЛИ

I

Эта обработка проводится после закалки с полиморфным превращением и является окончательной операцией термической обработки стали. Цель отпуска – снятие закалочных напряжений и придание стали заданных свойств прочности, тв е р д о с ти и п л а с тич но с ти .

I

ВИДЫ ОТПУСКА

Низ к ий отпуск - температура нагрева < 2500С, выдержка до 2,5 час. Охлаждение на воздухе (мартенсит закалки превращается в мартенсит отпуска).

Низ к ий отпуск - температура нагрева < 2500С, выдержка до 2,5 час. Охлаждение на воздухе (мартенсит закалки превращается в мартенсит отпуска).

Мз → Мот Снимаются закалочные макронапряжения. Повышается вязкость, тв е р д о с ть практически не с нижаетс я. Применение: инс трументаль-ные стали для режущего и измерительного инструмента, стали после ХТО.

Вы с о к ий отпуск – 500-6800С, τ - 1,6 час. Структура – сорбит отпуска. Отпуск дает наилучшее сочетание свойств проч-нос ти, п л а с ти ч но с ти и вязкости, полное снятие закалочных напряжений. Закалка с высоким отпуском называется улучшение, наилучшие результаты обработки получаются при сквозной прокаливаемо-сти.

Применение: изделия из сред-неуглеродистых сталей (0,3 – 0,5%С).

Средний отпуск – температура нагрева 350 – 5000С, время выдержки зависит от размеров изделия, охлаждение в воде.

Охлаждение в воде с температуры отпуска создает сжимающие напряжения на поверхности изделия, что приводит к повышению предела выносливости σ-1. Структура троостит отпуска обеспечивает высокий предел упругости и выносливос ти, релакс ационную стойкость. Применение: для рессорно-пружинных сталей, штампо-вых сталей.

ПОВЕРХНОСТНАЯ ЗАКАЛКА

ПОВЕРХНОСТНАЯ ЗАКАЛКА

I

Цель обработки – сочетание высокой тв ердо с ти и прочности поверхностного слоя изделия и вязкой сердцевины. В аус тенитное состояние переводится то л ьк о поверхностный слой заданной толщины, поэтому нагрев должен быть очень быстрым.

Цель обработки – сочетание высокой тв ердо с ти и прочности поверхностного слоя изделия и вязкой сердцевины. В аус тенитное состояние переводится то л ьк о поверхностный слой заданной толщины, поэтому нагрев должен быть очень быстрым.

| I |

I

Поверхностная закалка током высокой частоты – закалка ТВЧ – нагрев детали в индукторе, частота то к а 10-3 – 10-5 Гц, индуцируется то к в поверхностный слой детали. Скорость нагрева на 2-4 порядка выше, чем в печи. Охлаждение через душевое устройство (спрейер) сразу после нагрева.

Поверхностная закалка током высокой частоты – закалка ТВЧ – нагрев детали в индукторе, частота то к а 10-3 – 10-5 Гц, индуцируется то к в поверхностный слой детали. Скорость нагрева на 2-4 порядка выше, чем в печи. Охлаждение через душевое устройство (спрейер) сразу после нагрева.

1 деталь; 2 индуктор; 3 магнитные силовые линии Глубина закаленного слоя

у = 4,46-Ю5 ^IJTf

f - частота тока, ji- магнитная проницаемость, р- удельное электросопротивление.

Преимущества: выше твердость, мельче зерно, сокращается длительность обработки, уменьшается коробление, легко применить при се рийном автоматизированном производстве. Применение для деталей, работающих на износ (среднеуглеродистые стали).

Закалка при нагреве лазером - основана на трансформации световой энергии лазера в тепловую. Скорость нагрева очень высокая - 10" -10~7 с до Тпл. Охлаждение за счет те-плоотвода вглубь металла, т.е. не требуется закалочная среда; формируется очень мелкое зерно, остаются нерастворенные дисперсные карбиды. В результате закалки лазером растет ов, предел контактной выносливости - на 60 - 70 %. Нет окисления поверхности. Применяют для изделий сложной формы из сталей 35, 40, 40Х, ШХ15, 40Х12 и др., а также чугуна.

Для поверхностной закалки крупногабаритных деталей – прокатные валки, крупные шестерни, червяки – закалка с нагревом пламенем газовой горелки. Газокислородное пламя с Т0 2000-30000С на пр а в л яе тс я на по -

верхнос ть и р аз о г р ев ает слой в 2- 4 мм до Т0 > АС3 охлаждение водой из охлаждающей части горелки. Недостаток – возможен перегрев.

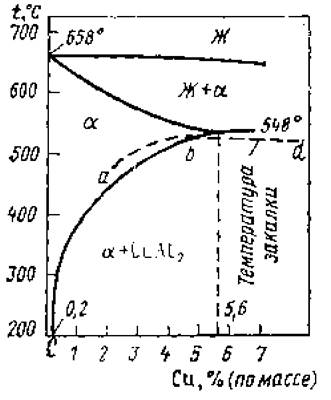

ЗАКАЛКА БЕЗ ПОЛ ИМОРФНОГО ПРЕВРАЩЕНИЯ

ЗАКАЛКА БЕЗ ПОЛ ИМОРФНОГО ПРЕВРАЩЕНИЯ

Эта термическая обработка, фиксирующая при комнатной температуре состояние сплава, свойственное ему при более высокой температуре. При этом подавляются диффузионные процессы, приводящие к выделению второй фазы.

Т0 нагрева (Тзак.) должна обеспечивать растворение кристаллов второй фазы. Vохл. – подавление процесса выделения вторичных кристаллов.

аbd – температура нагрева под закалку (ниже линии солидуса); охлаждение,

чаще всего в воде.

В структуре образуется пересыщенный вторым компонентом (Cu) α - тв ер -

дый раствор за счет фиксирования высокотемпературного состояния сплава

с максимальной растворимостью (Cu) в α-растворе (растворимость В(Cu) в

А(Al) при Тком определяется то ч к ой С и составляет 0,2 %).

Це л ь обработки: подготовка сплава к упрочняющей обработке – старению.

Этот вид обработки рекомендуется сплавам на основе алюминия, меди,

цинка, так ж е аустенитным сталям.

I

Пос л е закалки без полиморфного превращения обязательно проводится термическая обработка – старение.

СТ АР ЕНИЕ

СТ АР ЕНИЕ

Старение – это термическая обработка, при которой в сплаве, подвергнуто м закалке без полиморфного превращения, главным процессом является распад пересыщенного тв е р д о г о раствора. Эта термообработка приводит к изменению свойств сплава за счет уменьшения концентрации пересыщенного компонента в тв ер до м растворе и выделения упрочняющих фаз.

I

Процесс естественного старения проходит при комнатной температуре, ис-куственного – при нагреве до 150-2500С. Наг рев увеличивает скорость диффузии, распад пересыщенного тв ер до г о раствора проходит быстрее и полнее.

I

|  |

| несколько ста- |

Процесс старения протекает в

дий (сплавы на основе Аl, Mg, Zn, Ni, Fe).

T

I

| Образование |

| зон |

Гинье-Пр е с то н а

(ГП) – образование в пересыщенном тв е р д о м растворе участков, обогащенных вторым компонентом. Размеры этих зон субмикроскопические, сохраняется решетка раствори-тел я, имеют форму дисков или вы-тян у ты х плас тин.

Зоны ГП 1 – диаметр 30-60 A& (3-6 нм), толщина несколько атомных

слоев (5 – 10 A& ).

Зоны ГП 2 – укрупненные до диаметра 200-300 A& (20-30 нм) и то л -щиной 10-40 A& (1-4 нм) зоны ГП1.

>

Выделение метастабильной фазы (промежуто чной). На базе зон ГП2 выделяется фаза с кристаллической решеткой, отличной от α-раствора и некогерентной границей (II фаза).

Выделение стабильной фазы с кристаллической решеткой, отличной от α-раствора и некогерентной границей (II фаза).

I

Зоны ГП и выделения второй фазы тормозят движение дислокации через кристалл, что приводит к упрочнению сплава.

Выделения II фазы склонны к укрупнению лесценции. Пр и этом прочность падает.

Выделения II фазы склонны к укрупнению лесценции. Пр и этом прочность падает.

процесс коагуляции или коа-

Термомеханическая обработка заключается в сочетании пластической деформации стали и термической обработки (закалки и отпуска).

Термомеханическая обработка заключается в сочетании пластической деформации стали и термической обработки (закалки и отпуска).

Высокотемпературная термомеханическая обработка (ВТ М О ) – нагрев стали до температуры ау-стенитного состояния (выше АС3), деформация при этой тем пературе (наклеп аус тенита) и немедленная закалка с низким отпуском.

Высокотемпературная термомеханическая обработка (ВТ М О ) – нагрев стали до температуры ау-стенитного состояния (выше АС3), деформация при этой тем пературе (наклеп аус тенита) и немедленная закалка с низким отпуском.

Структура после обработки – мелкокристаллический мартенсит отпуска.

ВТ МО обеспечивает рост прочности с одновременным повышением вязкости разрушения, понижения порога хладноломкости при хорошей пл а с ти ч н о с ти . Вы с о к и е механические свойства объясняются большой плотностью дислокаций в мартенсите, дроблением его кристаллов на отдельные субзерна.

Низкотемпературная термомеханическая обработка (НТ МО) – переохлажденный до Т0 600-4000 аустенит деформируется (ε = 75-90 %), наклепы-вается, после чего – низкий отпуск.

Структура после обработки – мартенсит отпуска с повышенной плотностью дислокаций. НТМО обеспечивает высокую прочность, но снижение пластичности, т.к. деформация проводится при температурах ниже температуры рекристаллизации, что ограничивает область применения НТМО).

ВОПРОСЫ И ЗАДАЧИ ПО ТЕМЕ

1. Что так ое термическая обработка, какими параметрами можно ее охарактери-

зовать (режим термической обработки)?

2. Что так о е отжиг I рода, с какой целью проводится эта обработка?

3. Что так о е отжиг II рода, цель обработки, для каких материалов может быть

проведен отжиг II рода?

4. Какое влияние оказывает отжиг на пл а с тич но с ть и вязкость стали?

5. Как изменяется структура после полного и неполного отжига?

6. Какой отжиг применяется для доэвтектоидных сталей?

7. С какой целью проводится изотермический отжиг, чем отличается структура

стали У8 после обычного и изотермического отжига?

8. Что так о е нормализация и в каких случаях можно рекомендовать этот вид обработки?

9. В чем отличие структуры стали 45 после отжига и нормализации, как это различие влияет на свойства?

10. У с та но в ите температуры нагрева под полный отжиг и нормализацию для

сталей 40, У12, У8.

11. Что так о е закалка стали и с какой целью она проводится?

12. Что та к о е закаливаемость стали, от чего зависит закаливаемость?

13. Что так ое полная и неполная закалка? Для каких целей проводятся эти виды закалки?

14. С какой скоростью надо охлаждать изделия при закалке? Что можно использовать в виде охлаждающей среды?

15. Что так о е прокаливаемость стали и от чего она зависит? Характеристики прокаливаемости.

16. Какие виды (способы) закалки вы знаете, с какой целью их применяют на практике?

17. В чем отличие изотермической и ступенчатой закалки. Каковы преимущества каждого вида обработки?

18. Что та к о е о с та то ч ные напряжения при термической обработке, какие виды напряжений вы знаете?

19. Что называется отпуском, цель этого вида обработки?

20. Какие виды отпуска вы знаете?

21. Какая структура отпущенной стали обеспечивает получение максимальной пл а с тич но с ти и вязкости в с очетании с хорошей прочностью?

22. Что так о е улучшение?

23. Чем отличается структура сорбит отпуска от сорбита, полученного при

нормализации, как это отличие влияет на свойства?

24. Что так о е закалка без полиморфного превращения, для чего проводят этот вид обработки?

25. Как выбрать температуру нагрева под закалку без полиморфного превращения?

26. Что та к о е старение сплавов?

27. Что та к о е зоны Гинье-Пр е с то на и как их появление влияет на механичес кие свойства?

28. Что та к о е ес тес твенное и искус твенное старение?

29. Как провести закалку поверхностного слоя изделия?

30. Какие стали можно закалить то к о м высокой частоты?

31. Чем регулируется глубина закаленного слоя при закалке ТВЧ?

32. Какие особенности закалки при нагреве лазером?

33. Для чего применяют закалку при нагреве лазером?

34. Для чего применяется газопламенная закалка? Дос тоинства и недостатки

процесса.

35. Что так о е термомеханическая обработка?

36. Что так о е ВТ М О , почему свойства стали после этой обработки выше, чем после закалки?

37. Что так о е НТ МО, для чего применяют этот процесс? Каковы технологические трудности проведения этого процесса?

Задача № 1

Образцы из стали 40 были подвергнуты полной и неполной закалке. При этом получили разную тв е р д о с ть . Чем объяснить это явление?

Задача № 2

Термической обработке – закалке подвергаются детали, у которых недопустимо образование даже микроскопических закалочных тр ещ ин в поверхностном слое. Какой режим охлаждения необходимо дать этой детали и почему он содействуют предотвращению образования тр ещ ин?

Задача № 3

На завод поступили заготовки из стали с 1,2 %С, имеющие структуру зернис того перлита. Эту сталь предусмотрено использовать для режущего инструмента – фрез. Какой вид обработки надо дать этой стали для получения рабочей структуры Мот + К?

Задача № 4

Ва л переменного с ечения из стали был нагрет на температуру АС3 + 500 и закален в масло. В разных сечениях вала тв е р д о с ть оказалась разная, в сечении > 100 мм она была ниже, чем в меньших сечениях. Объясните причину этого явления.

Задача № 5

Стали 35 и У8 после закалки в воде имели различную тв ер д о с ть. Чем можно объяснить это явление?

Задача № 6

Для стальных деталей закалка в масло заменена изотермической закалкой. Как изменится структура и свойства сталей после так о й обработки?

Задача № 7

Стальной лист после пластического деформирования имеет высокую тв е р д о с ть , низкую пл ас тич но с ть, что затрудняет его дальнейший технологический передел. Какую обработку следует рекомендовать для повышения пла-стичнос ти?

Задача № 8

С помощью диаграммы состояния Fe-Fe3C определите температуры полного и неполного отжига, а так ж е нормализации для сталей 20, 60, У12. Охарактеризуйте микроструктуру и свойства каждой стали после этих видов тер -мической обработки.

Задача № 9

Слитки стали были нагреты на температуру 11500С с длительной выдержкой, а потом были медленно охлаждены на воздухе. Какой вид обработки был дан отливкам, с какой целью и какая структура при этом образовалась?

Задача № 10

Необходимо улучшить обрабатываемость резанием инструментальной стали У9. Какую обработку надо дать заготовке из этой стали и почему эта обработка улучшит режущие свойства стали У9?

Задача № 11

По с л е отливки в изложницу сталь имела ярко выраженную дендритную ликвацию, что могло бы отрицательно сказаться на ее свойствах после плас ти-ческой деформации слитка. Какую обработку необходимо дать слитку для устранения подобного явления и что является причиной устранения ликвации?

Задача № 12

По с л е обработки резанием поверхность детали получила значительный наклеп за счет давления резца на ее поверхность. Появление наклепанного слоя может привести к дефектам на поверхности детали. Каким способом можно устранить это явление, какие процессы, проходящие при этом в стали, способствуют этому?

Задача № 13

Вы б е р и те температуру закалки для сплавов I, II, III. Укажите состав сплавов, у которых при старении будет выделяться максимальное количество упрочняющих фаз.

Задача № 14

В сплаве на основе алюминия в процессе естественного старения снизилась п л а с тич но с ть . Что является причиной этого, как повыс ить п л а с ти ч но с ть снова?

Задача № 15

По с л е определенного времени выдержки при искусственном старении прочность сплава Д16 на основе Аl стала с нижатьс я. Что является причиной данного явления?

Задача № 16

Поверхностная закалка с использованием нагрева ТВЧ позволяет намного повысить усталостную прочность изделия из стали 45. Что является причиной этого?

Задача № 17

Наг р ев под закалку то к ам и высокой частоты проводится до температур 1100-11500С, однако при этом не наблюдается потери вязкости, как при печном нагреве под закалку до этих же температур. Что является причиной этого явления?

Задача № 18

Необходимо упрочнить поверхности крупных прокатных валков. Какой вид обработки надо применить и почему?

Задача № 19

Необходимо повысить тв ер дос ть и износостойкость внутреннего отверстия в детали сложной формы. Какой вид термической обработки надо рекомендовать в этом случае и почему?

Задача № 20

Кольцо подшипника из стали ШХ1 5СТ изготавливают путем раскатки заготовки при температуре 10000С. Как будут отличаться механические свойства, если закалку провести сразу после пластического деформирования (раскатки), а не после охлаждения на воздухе и повторной закалки по обычному режиму?

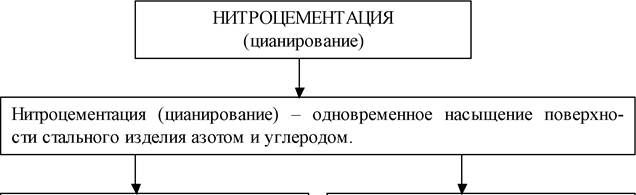

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО)

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО)

При химико-термической обработке повышение свойств поверхности изделия достигается изменением химического состава и структуры поверхностных слоев при нагреве в активных средах. Пр и ХТО одновременно протекают несколько процессов.

|  |  |  |  |  |

| Образ ов ание |

активных

| атомов элем ента |

нас ыщ ающ ег о за счет диссоциации нас ыщ ающ ей среды (т в е р д о й , жидкой, газообраз ной). На п р и м е р , дис -с о ц и а ц и я аммиака: 2NH3 → 3Н2 + 2Nато м .

Адсорбция (поглощение поверхностью) активных атомов, образование связей между ионами насыщающего элемента и основного металла (хемосорбция).

Диффузия адсорбированных атомов вглубь металла с образованием диффузионного слоя.

L

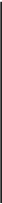

Толщина образовавшегося слоя d0 зависит от растворимости насыщающего элемента в материале, температуры нагрева и времени выдержки (а,б) при этой температуре, а также концентрации атомов насыщающего элемента на поверхности (в).

а б в

Под общей толщиной диффузионного слоя понимают кратчайшее расстояние от поверхности насыщения до слоя со структурой сердцевины изделия.

Эффективная толщина слоя – расстояние от поверхности до участка слоя с заданными параметрами (концентрация, твердость или другие характеристики).

■DT

1

1

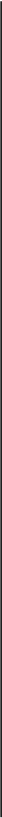

Структура диффузионного слоя образуется в то й же последовательности, что однофазные области на двойной диаграмме Ме – насыщающий элемент при данной температуре. При переходе от одной фазы к другой отмечается скачок концентраций.

Компонент А насыщается компонентом В при температуре t1. Области диаграммы cd и ab - переходные, где в равновесии находятся две фазы, имеющие состав, определяемый точками а (ос-фаза) и b (у-фаза), с Су-фаза) и d (Р-фаза), концентрация компонента В в слое меняется скачком. В структуре слоя нет переходных зон, только однофазные области.

ХТО повышает тв ер дос ть, износостойкость, кавитационную и коррозионную стойкость, увеличивает надежность и долговечность изделия.

ЦЕМЕНТ АЦИЯ

ЦЕМЕНТ АЦИЯ

Цементацией называется ХТО, заключающаяся в диффузионном насыщении поверхности стали углеродом при нагреве в соответствующей среде карбюризаторе. Цементации подвергаются низкоуглеродистые стали (0,1-0,35 %С).

В зависимости от применяемого карбюризатора различают два вида обработки – насыщение в тв е р д о й жидкой среде.

Цементация в твердом карбюризаторе насыщающая среда - древесный уголь или торфяной кокс с добавками активизаторов процесса -ВаС03 и Na2C03 (СаС03). Процесс проводят в ящиках, детали упакованы в карбюри-

Цементация в твердом карбюризаторе насыщающая среда - древесный уголь или торфяной кокс с добавками активизаторов процесса -ВаС03 и Na2C03 (СаС03). Процесс проводят в ящиках, детали упакованы в карбюри-

заторе Температура процес-

са - 910-930 С; время выдержки т - в зависимости от размера ящика - до 14 час. Охлаждение на воздухе. Реакции при насыщении: 2С + О2 -> 2СО 2СО -> СО2 + Сат Сат -> FeY -> FeY (С) актив изатор:

ВаСО3 + С -> ВаО + 2СО. Используют в мелкосерийном производстве.

Цементация в газовом карбюризаторе -нагрев в среде газов, содержащих углерод. Карбюризатор - природный газ, состоящий в основном из метана, а также керосин и бензин, каплями подающиеся в печь, получаемые в специальных генераторах контролируемые атмосферы. Реакции при насыщении:

СН4 -> 2Н2 + Сат 2СО -> СО2 + Сат Сат -> FeY -> FeY (С) Температура процесса - 910-930°С; Время выдержки т - 6-12 час. Толщина слоя 0,1 - 0,7 мм. Преимущества газовой цементации:

1. Возможность автоматизации и механи

зации процесса;

2. Возможность поддерживать заданное

количество углерода (углеродный потен

циал) в среде, а следовательно, в слое.

3. Ускорение процесса за счет проведения

последующей термической обработки не

посредственно после цементационного на

грева.

4. Ввиду меньшей продолжительности

процесса рост зерна меньше, структура

дисперснее. Процесс газовой цементации

используют в массовом производстве.

Пос л е процесса цементации обязательно проводится термическая обработка для получения заданных свойств цементованного слоя и с ердцевины изде-

Пос л е процесса цементации обязательно проводится термическая обработка для получения заданных свойств цементованного слоя и с ердцевины изде-

лия.

>

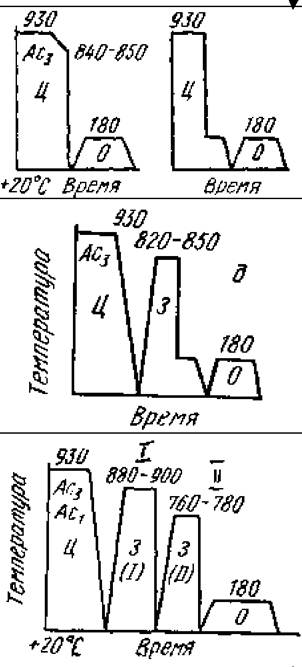

ТЕРМИЧЕСКАЯ ОБРАБОТКА

ЦЕМЕНТ ОВАННЫХ ИЗД ЕЛ ИЙ

(ц – цементация, з – закалка, о – отпуск).

|

|

Для деталей из наследс твенно-мелкозернистых сталей, у которых тр е б у е тс я то л ь к о высокая тв е р -дость поверхности, закалка проводится непос редственно с тем пе р а -туры цементации или с подстужи-ванием. Далее - низкий отпуск.

Для деталей из наследс твенно-крупнозернис тых сталей при повышенных требованиях к структуре и свойствам детали. По с л е цементации – охлаждение на воздухе, затем закалка от 850-9000С и низкий отпуск. Закалка с повторного нагреве проводится для устранения перегрева.

Особо высокие требования к свойствам после термообработки. Двойная закалка для измельчения структуры слоя (II) и структуры сердцевины (I) последующий низкий отпуск.

Структура цементованного изделия после термической обработки – поверхностный слой имеет структуру мартенсит отпуска с включениями глобулярных карбидов; сердцевина, в зависимости от состава стали, может иметь структуру сорбита, троостита или даже низкоуглеродистого мартенсита. Твердость поверхности НRC 58 - 62, сердцевины – HRC 38 – 42.

Структура цементованного изделия после термической обработки – поверхностный слой имеет структуру мартенсит отпуска с включениями глобулярных карбидов; сердцевина, в зависимости от состава стали, может иметь структуру сорбита, троостита или даже низкоуглеродистого мартенсита. Твердость поверхности НRC 58 - 62, сердцевины – HRC 38 – 42.

АЗОТ ИРОВАНИЕ СТАЛИ

Азотирование – процесс поверхности стали азотом.

Азотирование – процесс поверхности стали азотом.

диффузионного насыщения

I

I

Цель азотирования – повышение износостойкости, тв ер д о -сти, предела выносливос ти, коррозионной стойкости. Твердость азотированного слоя HV 1000-1200. Твердость сохраняется при работе до 500-6000С.

Цель азотирования – повышение износостойкости, тв ер д о -сти, предела выносливос ти, коррозионной стойкости. Твердость азотированного слоя HV 1000-1200. Твердость сохраняется при работе до 500-6000С.

Азотированию подвергаются углеродистые и легированные стали. Содержание углерода ≈ 0,4 %С, легирование Al, Mo, V, Ti, Cr, Mn, образующими нитриды. Образование азотированного слоя приводит к увеличению удельного объема и возникновению о с та то ч ных сжимающих напряжений, повышающих σ-1.

I

I

Азотирование проводят в герметических камерах, куда с определенной скоростью подается аммиак. Температура азотирования 500-6500С. Пр и этой температуре аммиак диссоциирует:

Азотирование проводят в герметических камерах, куда с определенной скоростью подается аммиак. Температура азотирования 500-6500С. Пр и этой температуре аммиак диссоциирует:

2NH3 → 6H + 2Nатом Атомарный азот адсорбирует на поверхность детали и диффундирует в ме-

тал л .

|  |

Азотирование – окончательная обработка изделия, перед азотированием проводят закалку с высоким отпуском для упрочнения сердцевины изделия (структура сорбит отпуска) и механическую обработку для получения окончательных размеров детали (азотирование для повышения прочностных характеристик).

i

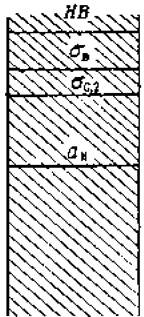

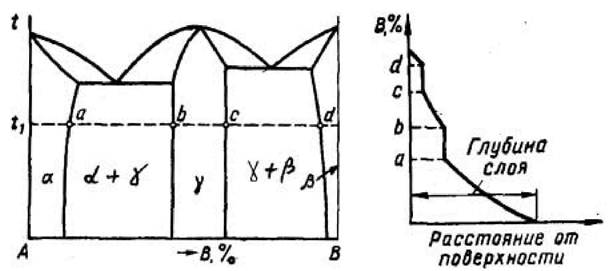

СТРУКТУРА АЗОТИРОВАННОГО СЛОЯ

|  |

|

| Структура азотированного слоя определяется диаграммой Fe-N. |

Система железо-углерод Из диаграммы видно, что если процесс вести при 550°С, возможно образование следующих фаз в слое:

£, - промежуточная фаза нитрид Fe2N переменного состава; У- нитрид Fe4N переменного состава; а- азотистый феррит.

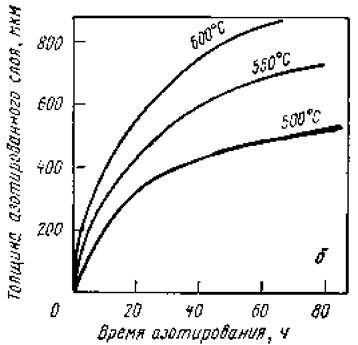

Толщина слоя зависит от температуры и времени выдержки. Чем выше Т°, тем меньше времени требуется для получения заданной глубины слоя.

Для ускорения процесса иногда проводят двухступенчатое азотирование: при 500-5200С, затем при 540-5600С. Охлаждение с печью в потоке аммиака.

1_______________

1_______________

РАЗНОВИДНОСТИ ПРОЦЕССА АЗОТИРОВАНИЯ

I

I

Ионное азотирование (в тл еющ ем разряде) – между ка-то до м (деталью) и анодом (контейнер установки) возбуждается тл е ющ ий разряд. Происходит ионизация азото-содержащего газа и ионы азота, бомбардируя поверхность катода, нагревают до Т0 насыщения.

Ионное азотирование (в тл еющ ем разряде) – между ка-то до м (деталью) и анодом (контейнер установки) возбуждается тл е ющ ий разряд. Происходит ионизация азото-содержащего газа и ионы азота, бомбардируя поверхность катода, нагревают до Т0 насыщения.

Пр еим у щ е с тв о – ускорение процесса (1 – 24) при те м пер а -туре 470 – 5800С и давлении 1,3⋅102 - 13⋅102 Па.

Азотирование в жидких средах (тенифер – процесс) – проводят при 5700 в жидкой среде – 40% КСNO и 60 % NaCN + 15 % (NH2)2 CO3 и 45 % Na2CO3. Соли расплавляют в тиг л е из титана ; общая то л щ ина слоя 150 – 500 мкм. Пр еим у щ е с тв о : незначительное изменение размеров детали, отсутствие коробления.

Азотирование с добавками углес о держащих газов (углеродоа-зотирование) проводится при 570°С, в течение 1,5 - 3 ч в атмосфере аммиака и пропана (метана).

Азотирование с добавками углес о держащих газов (углеродоа-зотирование) проводится при 570°С, в течение 1,5 - 3 ч в атмосфере аммиака и пропана (метана).

На поверхности образуется карбонитридный слой Fe2-3 (N, С), обладающий меньшей хрупкостью, чем е-фаза. Значительно повышается предел выносливости.

Азотированию подвергают цилиндры двигателей, шестерни, втулки, копиры станков, матрицы, пуансоны штампов, детали для повышения коррозионной стойкости, коленчатые валы, пресс-формы.

|

Нитроцементация – осуществляется в газовой среде – смесь науглераживающего газа и аммиака при температуре 830-8700 С. После нитроцемента-ции проводится закалка и низкий отпуск при 150 – 1800С. Поверхностная твердость – HRC 56-62.

Структура поверхности – Ммел ко кр + карбонитриды + Ао ст.

Толщина слоя – 0,2 – 0,8 мм. Применяется вместо газовой цементации, имеет преимущества: более низкая температура процесса, мельче зерно, меньше коробление, выше сопротивление износу, но стоимость процесса выше. Обычно процесс рекомендуют для деталей сложной конфигурации, которые склонны к короблению.

Цианирование – проводят в расплавленных солях, содержащих группу СN при Т0 820-9500 С. Соли NaCN, NaCl, BaCl2.

Ba ( CN ) 2 + NaCN→2NaCl + Ba(CN)2

Ba ( C N ) 2→Ba СN2 + Cат.

BaCN2→BaO + CO + 2Nат.

Требует меньше времени на

сыщения. После цианирования

- закалка с низким отпуском.

Низкотемпературное цианиро

вание: проводится при 5700С,

выдержка до 3 часов. Пре

имущественное насыщение

поверхности азотом из-за не

высокой температуры процес

са. Применяется для инстру

мента из быстрорежущих и

штамповых сталей для повы

шения износостойкости.

Недостатком цианирования

является токсичность процес

са, что требует принятия спе

циальных мер защиты.

Борирование – насыщение поверхностного слоя деталей бором. Слой состоит из боридов FeB и Fe2B , то л щ ина с лоя 0,1 – 0,2 мм. Процесс проводят в газовой среде, расплавленных солях или электролизом Буры Na2B4O7. Температура 850-9500С, время выдержки – 2-6 часов.

Борирование – насыщение поверхностного слоя деталей бором. Слой состоит из боридов FeB и Fe2B , то л щ ина с лоя 0,1 – 0,2 мм. Процесс проводят в газовой среде, расплавленных солях или электролизом Буры Na2B4O7. Температура 850-9500С, время выдержки – 2-6 часов.

При борировании повышается износостойкость (до 10 раз), окали-ностойкость, те п л о с то й к о с ть , коррозионная стойкость. Пр им е няют для деталей, работающих на износ, штампов, деталей пресс-форм и машин литья под давлением.

I

Силицирование – насыщение поверхности Si. Структура слоя - α-тв е р д ый рас-тв о р Si в Feα. Толщина слоя 0,3 –0,5 мм. Повышение коррозионной стойкости.

Диффузионное насыщение металлами (металлизация). Цел ь обработки – повышение коррозионной стойкости, жаростойкости деталей машин. Насыщение металлами – Al, Cr, Zn. Диффузионная металлизация может проводиться в тв ерд ых, жидких или газообразных средах при повышенных температурах.

ВИДЫ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ

I

| насыщение алюминием, температуре α-тв ер д ый |

Алитирование поверхности

проводится при 800-10000С.

Структура слоя раствор А в Fe(α) и слой Аl2O3. Толщина слоя 0,2 – 0,5 мм. Главная цель – повышение коррозионной стойкости.

Хромирование – насыщение поверхности хромом. Структура слоя - α-тв ер д ый раствор и карбиды (Fe, Cr)7C3, (Fe, Cr)23C6. Толщина слоя 0,1 – 0,2 мм. Повышение коррозионной стойкости, износостойкости.

<■

Цинкование – нас ыщение поверхности цинком. Пр им е няе тс я для повышения коррозионной стойко-с ти полуфабрикатов и с пециаль-ных деталей холодильников, компрессоров и др.

ВОПРОСЫ И ЗАДАЧИ ПО ТЕМЕ

1. Что так о е химико-термическая обработка и для чего она проводится? Ви д ы ХТО.

2. Какие основные процессы протекают при проведении ХТО?

3. От чего зависит глубина образующегося диффузионного слоя?

4. Что называется цементацией, какие виды цементации вы знаете?

5. Какую термическую обработку проводят после цементации и зачем?

6. Что та к о е азотирование стали? Какие цели преследуют, подвергая сталь этой обработке?

7. Что та к о е цианирование и нитроцементация, чем отличаются эти обработки?

8. Какие виды диффузионного насыщения металлами вы знаете, для чего проводят эти процессы?

9. Какие виды азотирования вы знаете, в чем их преимущества перед обычным процессом?

Задача № 1

Как меняется структура цементованного слоя от поверхности вглубь изделия, если концентрация углерода на поверхности 1,2 % (используйте диаграмму Fe-Fe3C)?

Задача № 2

Шес тер не из стали с содержанием углерода 0,2 % необходимо обеспечить высокую тв ер дос ть и износостойкость поверхности при достаточно вязкой сердцевине. Наз нач ьте вид, режимы термообработки, которая поможет решить эту задачу.

Задача № 3

Какому виду ХТО необходимо подвергнуть деталь для придания ей высокой коррозионной стойкости в морской воде?

Задача № 4

Какой способ обработки ХТО рационально использовать для повышения окалиностойкости чугунных колосников топок котлов?

– Конец работы –

Эта тема принадлежит разделу:

МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ-КОНСПЕКТАХ

МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ КОНСПЕКТАХ УЧЕБНОЕ ПОСОБИЕ МОСКВА УДК М... ВВЕДЕНИЕ... КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ТЕХНО ЛО Г ИЯ ТЕРМИЧЕСКО Й ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов