МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Механические свойства характеризуют поведение материала под действием приложенных механических сил (нагрузок). Механические свойства определяются при механических испытаниях по специально разработанным методам.

Механические испытания

Статические испытания - на растяжения, сжатие, твердость, изгиб, кручение при статическом нагру-жении. Статические нагрузки приложены постоянно или плавно возрастают. Основные статические испытания - на растяжение (ГОСТ 1497-84) на разрывных машинах с построением диаграммы (кривой) растяжения. Эти испытания определяют свойства прочности - опц, Сод, св и пластичности 8, |/мате-

Статические испытания - на растяжения, сжатие, твердость, изгиб, кручение при статическом нагру-жении. Статические нагрузки приложены постоянно или плавно возрастают. Основные статические испытания - на растяжение (ГОСТ 1497-84) на разрывных машинах с построением диаграммы (кривой) растяжения. Эти испытания определяют свойства прочности - опц, Сод, св и пластичности 8, |/мате-

риала.

Динамические испытания – на ударный изгиб при динамическом нагружении. Динамичес кая нагрузка – ударная, возрастает резко с большой скоростью. Динамические нагрузки чаще всего являются причиной хрупкого разрушения материала. Испытания проводят на приборе – маятниковом копре (ГОСТ 9454-78) на специальных образцах с надрезом. На д р е з является концентратором напряжений. Определяется ударная вязкость КС.

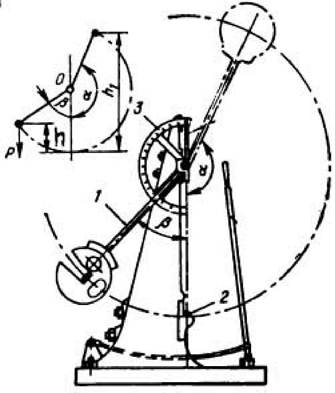

Усталостные испытания при знакопеременном (циклическом) напряжении. Знакопеременные нагрузки – многократные прикладываемые, изменяющиеся по величине и направлению. При этом развивается явление, которое носит название усталости металла – постепенное накопление повреждений (тр ещ ин), приводящих к разрушению. Испытания проводят методом изгиба при вращении (ГОСТ 25.502-79).

Усталостные испытания при знакопеременном (циклическом) напряжении. Знакопеременные нагрузки – многократные прикладываемые, изменяющиеся по величине и направлению. При этом развивается явление, которое носит название усталости металла – постепенное накопление повреждений (тр ещ ин), приводящих к разрушению. Испытания проводят методом изгиба при вращении (ГОСТ 25.502-79).

Другие виды ис пытаний:

- ис пытания на жаро

прочность;

- технологические испы

тания на изгиб, осадку,

перегиб, выдавливание

(для определения спо

собности металла к пла

стическому деформиро

ванию.

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

Испытания на растяжение - определение характеристик прочности и пластичности.

|

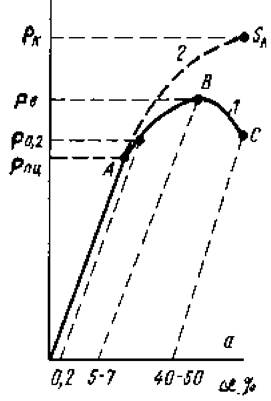

Диаграмма (кривая) растяжения (кривая 1 - условные, 2 - истинные

напряжения) ХАРАКТЕРИСТИКИ ПРОЧНОСТИ определяются по кривой растяжения. Спц = Рпц/Fo - предел пропорциональности, максимальные напряжения, при которых выполняется закон Гука.

ао2 = Род/Fo - условный предел текучести, характеризует сопротивление малым пластическим деформациям.

ов = Рв/F0 - временное сопротивление, соответствующее максимальной нагрузке.

Точка В - начало образования шейки на образце при растяжении.

Разрушение наступит в точке С, при резком уменьшении поперечного сечения образца.

Sk = Pk/Fk - истинное сопротивление разрыву (напряжения при разрушении).

характеристики ПЛАСТИЧНОСТИ определяются по размерам образца до и после испытаний.

относительное удлинение: 8 = (£к - £н)/£н 100%;

относительное сужение: |/ = (F0 - Fk)/Fo-100%, где

4 и 4 - длина образца до и после испытаний;

F0 и Fk - площадь поперечного сечения образца до и после испытаний.

испытания на твердость

Твердость – способность материала сопротивляться местной пластической деформации при внедрении в него другого, более тв ер-дого материала (индентора).

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

| |||||||||

|  |  |  | ||||||

|

| 2P |

| НВ |

Твердость по Бринеллю НВ (ГОСТ 9012-59) – стальной шарик диаметром D вдавливается в испытываемый материал с ус илием Р. По с л е снятия нагрузки на поверхности материала остается лунка диаметром d.

•МПа.

r2

Испытывают материалы невысокой твердости (НВ< 450), размер отпечатка замеряют лупой.

Твердость по Роквеллу HR (ГОСТ 9013-59). Индентором служит алмазный конус с углом при вершине 1200 или шарик из закаленной стали диаметром 1,5875 мм.

Сначала дается предварительная нагрузка для закрепления индентора Р0 = 10 кгс, затем прикладывают основную нагрузку Р1 (при алмазном конусе Р1 = 140 кгс, а при шарике – 90 кгс). Общая нагрузка Р = Р0 + Р1. Пос л е снятия основной нагрузки Р1, индикатор прибора показывает единицы тв е р д о с ти. Пр и использовании алмазного конуса тв е р д о с ть НRC (черная шкала), а шарика HR B ( красная шкала) в условных единицах.

|

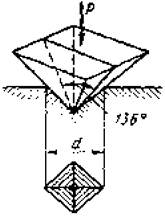

Твердость по Виккерсу ( H V ) (ГОСТ 2999-75) для замера тв ер дос ти очень тв е р д ых материалов. Инд е нто р – четырехгранная пирамида с углом между гранями 1360С. HV = 1,854 Р/d2, где Р – нагрузка; d – среднее арифметическое диагоналей отпечатка.

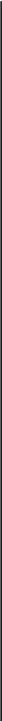

Д ИНАМИЧЕСКИЕ ИСПЫТ АНИЯ

Д ИНАМИЧЕСКИЕ ИСПЫТ АНИЯ

Испытания на ударную вязкость. Ударная вязкость – работа, затраченная на ударное разрушение образца

|  |  |  |

| на маятниковом ко- |

Испытания проводят пре, вес маятника G.

1- маятник;

2 - образец;

3 - шкала;

h1 - высота подъема маятника; h2 - высота подъема маятника после удара Энергия, затрачиваемая на деформацию и разрушение образца работа удара К. К = G(h1 - h2) или К = G<cos oc-cos |3), где аи Р- углы подъема маятника.

Образцы для испытаний – стержни 55х10х10 мм с надрезом, который специально нанесен для определения склон-нос ти материала к концентраторам напряжений (тр и типа U, V, T ) .

Образец при испытании

Пр и испытании указывается т и п образца КU , K V , K T .

|  |

| I |

I

Ударная вязкость КС = К/Fо, где

К – работа удара;

Fо – площадь образца.

В зависимости от типа образца определяют КСU , K C V , K C T .

ИСПЫТАНИЯ НА УСТАЛОСТЬ

Разрушение материала в условиях циклически повторяющихся напряжений (знакопеременные или изменяющиеся по величине нагрузки) называется усталостью (выносливостью) образца.

|

|

Разрушение от усталости происходит внезапно, трещина образуется, как правило, на поверхности изделия и постепенно развивается вглубь, поэтому очень важно состояние поверхности изделия - любые ее дефекты являются концентраторами напряжений и облегчают образование усталостной трещины.

Между пределом выносливости и пределом прочности существует определенная связь. Для сталей a-1/aв -0,5, для медных сплавов - 0,3-0,5, для алюминиевых 0,25 - 0,4.

ВОПРОСЫ И ЗАДАЧИ ПО ТЕМЕ

1. Что та к о е механичес кие свойства материалов?

2. Какие виды нагружения вы знаете, в чем их отличие?

3. Что так ое статические испытания, какие свойства можно определить этим

видом испытаний? В чем разница в понятиях σт и σ0,2?

4. Что та к о е ударная вязкость КСU, как определить эту характеристику?

5. Какие свойства металла можно определить при усталостных испытаниях?

6. Что та к о е тв е р д о с ть материала?

7. Какие виды испытаний на тв е р д о с ть вы знаете?

8. Что та к о е KC U, KC V, KC T материала?

9. Как проводятся испытания на тв е р д о с ть по Бринеллю?

10. Что та к о е – HR A, HR B, и HRC?

Задача № 1

Пр и испытании на выносливость были изучены два образца – шлифованный и полированный. Какой из образцов имел более высокий предел выносливости и почему?

Задача № 2

У одного и то г о же материала были определены значения KC U, KC V и KC T . Какое из значений было самым высоким и почем у?

Задача № 3

Необходимо замерить тв ер до с ть у образцов из мягкого алюминиевого сплава и тв ер д о й закаленной стали. Какие методы замера тв е р д о с ти должны быть рекомендованы для этого и почему?

Задача № 4

Для вновь созданного металлического сплава необходимо определить характеристики прочности и плас тично с ти. Какой метод испытаний вы рекомендуете и как проводится определение этих свойств?