ОПРЕДЕЛЕНИЕ МОМЕНТА ТРЕНИЯ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

1. Цель работы

В работе экспериментально определяются зависимости момента трения в подшипнике скольжения от скорости вращения вала, а также величины и направления действующей на подшипник нагрузки [1, с. 390; 2, с. 299–300].

2. Описание установки

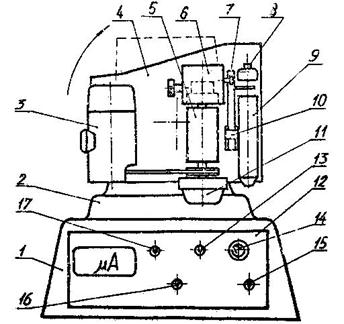

Установка ДП16А (рис. 1) имеет два испытуемых подшипника скольжения с внутренним диаметром, соответственно 5 и 10 мм. Масса сменных грузов – 1 и 2 кг. Изменение направления нагрузки от аксиальной до радиальной через 15°. Передаточное число ременной передачи равно 5. Измерение момента трения осуществляется при помощи фотодиода 8 с индикацией на микроамперметре, а частота вращения выходного вала шпинделя – посредством тахогенератора 11 с индикацией также на микроамперметре.

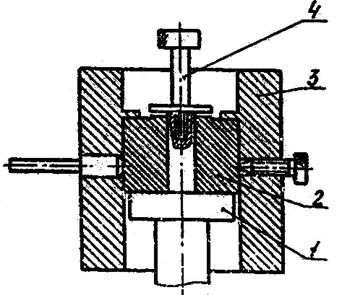

Момент сил трения, воздействуя на плоскую измерительную пружину 7, создает прогиб на ее конце. Прогиб, пропорциональный значению момента, изменяет величину светового потока, падающего на фотодиод. Фотопоток регистрируется микроамперметром и характеризует величину момента сил трения в зависимости от скорости вращения вала, значения и направления действующей на подшипник нагрузки. Нагрузка на подшипник создается сменными грузами и зависит от наклона оси вращения, а также от размеров испытуемых подшипников. Основные узлы прибора установлены на вертикальной плите 4, которая смонтирована на литой стойке 2, закрепленной на основании прибора 1. Органы управления и микроамперметр расположены на передней панели 12. Электродвигатель смонтирован в корпусе 3. Вращение на рабочий валик передается с помощью ременной передачи. Рабочий валик прибора расположен на двух шарикоподшипниках в шпинделе 5. Верхняя часть валика имеет глухое резьбовое отверстие, в которое ввинчивается фиксатор узла испытуемого подшипника 6. При выключенном электродвигателе на подшипник последовательно устанавливают и закрепляют винтами грузы, создающие нагрузку соответственно 10 и 20 Н (рис. 2). На грузах имеются поводки, которые входят в седловину плоской измерительной пружины 7.

Рис. 1. Схема прибора для определения момента трения

в подшипниках скольжения

Рис. 2. Схема испытуемого узла

Величина момента регистрируется измерительным устройством, смонти-рованным на основании. Для регулировки жесткости измерительной пружины предусмотрен хомут 10 с зажимной рукояткой.

График тарировки микроамперметра по моменту М1, М2 и скорости n приводится на рис. 3.

n , мин-1 М , Н×м×10-3

I,мА

I,мА

Рис. 3. Тарировочный график: n – по скорости; М1, М2 – по моменту

Конструкция прибора обеспечивает поворот плиты с установленными на ней механизмами на 90° в вертикальной плоскости, чем достигается изменение соотношения радиальной и аксиальной нагрузок на подшипник. Поворот плиты осуществляется рукояткой с пружинным фиксатором. С проти-воположной стороны стойки установлен сектор с пазами, позволяющими фиксировать положение плиты через каждые 15°.

Ручка потенциометра 14 служит для бесступенчатого регулирования частоты вращения.

Тумблер «Сеть» (15) предназначен для включения прибора в сеть переменного тока 220 В. Тумблер «1–2» (17) служит для изменения чувствительности микроамперметра. Тумблер «Двигатель» (16) необходим для включения электродвигателя прибора. С помощью тумблера «Скорость-момент» (13) микроамперметр переключается с замера тока тахогенератора (измерение скорости) на замер тока фотодиода (измерение момента трения).

3. Порядок выполнения работы.

На ось одевают подшипник скольжения, а затем на него устанавливают груз и фиксируют его сбоку стопорным винтом. Поводок груза при этом должен войти в седловину измерительной пружины. Тумблеры «Скорость-момент», «Двигатель» и «1–2» ставят в следующие положения: «2», «Скорость» и «Двигатель». По указанию преподавателя устанавливают частоту вращения вала ручкой регулятора скорости.

Тумблер «Скорость-момент» переводят в положение «Момент» и по пока-заниям микроамперметра, пользуясь тарировочным графиком, определяют момент трения в подшипнике. При недостаточной чувствительности микроамперметра тумблер «1–2» переводят в положение «1».

Меняя по указанию преподавателя угол наклона оси вращения, скорости вращения, величину нагрузки при помощи сменных грузов и размеры испытуемых подшипников, определяют зависимость момента трения от выше-перечисленных факторов.

4. Обработка экспериментальных данных

По тарировочному графику (рис. 3) определяют истинное значение частоты вращения выходного вала шпинделя (мин-1) и соответствующий ей момент трения (Н×мм). По тарировочному графику – № 2 или № 3 (в зависи-мости от того, в каком положении находится тумблер) строится график функции Tтр = f(n) при постоянной нагрузке (Q = 5, 10 или 20 Н).

Для определенной частоты вращения выходного вала шпинделя (по указа-нию преподавателя) строится график зависимости Tтр = f(g), где g – угол наклона оси шпинделя от 0–90° при заданной нагрузке.

Заполняются таблицы 1 и 2.

5. Заключение

Объяснить влияние частоты вращения, величины и направления нагрузки на момент трения в подшипнике скольжения.

6. Оформление отчета

– Подготовить титульный лист (см. образец на стр. 4).

– Изобразить конструктивную схему стенда для испытания подшипников скольжения.

Подготовить и заполнить табл. 1.

Таблица 1

Результаты испытания при различных нагрузках

и частотах вращения шпинделя

| Q = 10 | n, мин-1 | ||||||

| Tтр, Н×мм | |||||||

| Q = 20 | N, мин-1 | ||||||

| Tтр, Н×мм |

– Построить график зависимости, момента трения от частоты вращения и нагрузки.

Tтр, Нּмм

n, мин-1; Q, Н

Рис. 5. Зависимость момента трения

от частоты вращения и нагрузки

Подготовить и заполнить табл. 2.

Таблица 2

Результаты испытаний подшипников при различных углах наклона

оси вращения, постоянной частоте вращения и нагрузке

| g, град | ||||||

| Tтр, Н×мм |

– Построить график зависимости момента трения о угла поворота.

Tтр, Нּмм

g, град

Рис. 6. Зависимость момента трения от угла поворота

Дать заключение (см. пункт 5).

Контрольные вопросы

1. Область применения, достоинства и недостатки подшипников скольжения.

2. Как устроены подшипники скольжения? Какие материалы применяют для изготовления вкладышей?

3. Какие различают виды трения в подшипниках скольжения? Какой режим смазки в подшипниках скольжения является самым благоприятным?

4. От чего зависит момент сил трения в подшипниках скольжения?

5. Опишите конструкцию установки ДП16А.

6. Порядок выполнения работы при исследовании зависимости момента трения от частоты вращения, величина нагрузки и угла наклона оси вращения.

8. По построенным графиком функций

объясните влияние частоты вращения величины и направления нагрузки на момент трения в подшипниках скольжения.

объясните влияние частоты вращения величины и направления нагрузки на момент трения в подшипниках скольжения.

Библиографический список

1. Решетов, Д. Н. Детали машин : учеб. для студентов машиностроит. и механич. спец. вузов. / Д. Н. Решетов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с.

2. Иосилевич, Г. Б. Детали машин : учеб. для студентов машиностроит. спец. вузов / Г. Б. Иосилевич. – М.: Машиностроение, 1988. – 368 с.