Очистка выбросов в атмосферу

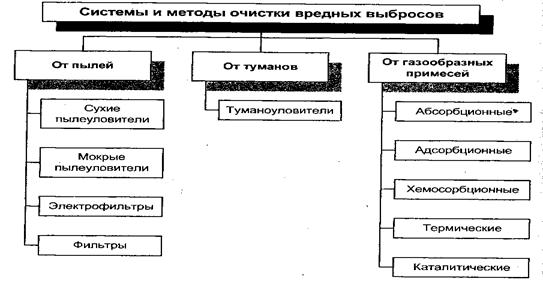

Основным направлением охраны атмосферного воздуха от вредных выбросов должна быть разработка малоотходных и безотходных технологических процессов. Однако такую задачу следует полагать стратегической и рассчитанной на длительный период. А в настоящее время наиболее распространенным и технически более простым решением указанной проблемы является разработка эффективных систем очистки, улавливания и переработки газообразных, жидких и твердых примесей (рис. 8.1.).

Рис.8.1. Системы и методы очистки вредных выбросов.

Для выбора очистного устройства и расчета всей системы очистки необходимо знать основные характеристики, в т. ч. эффективность, гидравлическое сопротивление и производительность.

Общая эффективность очистки η определяется по соотношению:

η= (Свх – Свых )/ Св ,

где Свх и Свых - массовые концентрации примеси в газе до и после аппарата (фильтра).

Если последовательно соединено несколько аппаратов, то общая эффективность очистки будет:

η = 1 -(1 – η 1) - (1 – η 2) ... (1 – η n),

где η 1, η 2,… η n — эффективность очистки 1-го, 2-го и п-го аппаратов.

Гидравлическое сопротивление ∆р определяется как разность давлений воздушного потока на входе рвх и выходе рвых из аппарата. Величина ∆рвх находится экспериментально или рассчитывается по формуле:

∆р= рвх - рвых =εр V2/2,

где р и V— плотность и скорость воздуха в расчетном сечении аппарата; ε— коэффициент гидравлического сопротивления.

Величина гидравлического сопротивления аппаратов имеет большое значение для расчета гидравлического сопротивления всей системы.

Производительность систем очистки показывает, какое количество воздуха проходит через нее в единицу времени (м3/ч).

Улавливание промышленных пылей

Промышленные пыли в зависимости от механизма их образования подразделяют на следующие 4 класса: механическая пыль – образуется в результате измельчения продукта в ходе технологического процесса; возгоны – образуются в результате объемной конденсации паров веществ при охлаждении газа, пропускаемого через технологический аппарат, установку или агрегат; летучая зола – содержащийся в дымовом газе во взвешенном состоянии несгораемый остаток топлива, образуется из его минеральных примесей при горении; промышленная сажа – входящий в состав промышленного выброса твердый высокодисперсный углерод, образуется при неполном сгорании или термическом разложении углеводородов.

Основной параметр, характеризующий взвешенные частицы, – это их размер, который колеблется в широких пределах – от 0,1 до 850 мкм. Из этой гаммы наиболее опасны для человека частицы от 0,5 до 5 мкм.

Аппараты обеспыливания газов можно разбить на 4 группы: 1) сухие пылеуловители – механические устройства, в которых пыль отделяется под действием сил тяжести, инерции или центробежной силы; 2) мокрые, или гидравлические, аппараты, в которых твердые частицы улавливаются жидкостью; 3) пористые фильтры, на которых оседают мельчайшие частицы пыли; 4) электрофильтры, в которых частицы осаждаются за счет электрической ионизации газа и содержащихся в них пылинок.

Сухие пылеуловители. К этим устройствам относятся осадительные камеры, инерционные пылеуловители, циклоны.

Весьма простыми устройствами являются пылеосадительные камеры, в которых за счет увеличения сечения воздуховода скорость пылевого потока резко падает, вследствие чего частицы пыли выпадают под действием сил тяжести. Пылеосадительные камеры используют для очистки от крупных частиц пыли и применяют в основном для предварительной очистки воздуха. Эффективность улавливания в них зависит от времени пребывания газов в камере и расстояния, проходимого частицами под действием гравитационных сил. В свою очередь время пребывания газов зависит от объема камеры и скорости потока.

Эффективными пылеуловителями являются инерционные аппараты, в которых пылевой поток резко изменяет направление своего движения, что способствует выпадению частиц пыли. К ним относятся аппараты, в которых действие удара о препятствие используется в большей степени, чем инерция. Широко распространенными инерционными пылеуловителями являются циклоны. В них частицы пыли движутся вместе с вращающимся газовым потоком и под воздействием центробежных сил оседают на стенках. Циклоны широко применяются для улавливания частиц размерами около 10 мкм при скоростях газового потока от 5 до 20 м/с. По конструкции циклоны подразделяются на циклические, конические и прямоточные.

Эффективность улавливания частиц пыли в циклоне пропорциональна линейной скорости газов в степени 1/2 и обратно пропорциональна диаметру аппарата в степени также 1/2. Так что процесс целесообразно вести при больших линейных скоростях газового потока и небольших диаметрах циклонов. Однако увеличение скорости: может привести к резкому увеличению гидравлического сопротивления. Поэтому целесообразно увеличивать эффективность циклона за счет уменьшения диаметра аппарата, а не за счет роста скорости газа.

Средняя эффективность обеспыливания газов в циклонах доставляет 0,98 при размере частиц пыли 30-40 мкм, 0,8 - при 10 мкм, 0,6 - при 4-5 мкм. Производительность циклонов лежит в диапазоне от нескольких сот до десятков тысяч кубических метров в час. Преимущество циклонов — простота конструкции, небольшие размеры, отсутствие движущихся частей; недостатки — затраты энергии на вращение и большой абразивный износ частей аппарата пылью.

При больших расходах очищаемых газов применяют групповую компоновку циклонов (батарею). Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Запыленный газ входит через общий коллектор, а затем распределяется между циклонными элементами.

Кроме циклонов, применяются и другие типы сухих пылеуловителей, например, ротационные, вихревые, радиальные. При общих принципах действия они различаются системами пылеулавливания и способами подачи воздуха. К наиболее эффективным следует отнести ротационный пылеуловитель. Благодаря активному действию такие системы имеют эффективность 0,95—0,97.

В основе работы пористых фильтров, предназначенных для тонкой очистки, лежит процесс фильтрации газов через пористую перегородку, в результате чего твердые частицы задерживаются, а газ полностью проходит сквозь неё.

Перегородки применяемые в фильтрах, могут быть различных типов:

- в виде неподвижных зернистых слоев, например гравия. Такие фильтры дешевы, просты в эксплуатации, их эффективность 0,99. Они используются для очистки от пылей механического происхождения (мельниц, дробилок, грохота);

- гибкие пористые (различные ткани, войлоки, губчатая резина, пенополиуретан). Указанные фильтры широко используются для тонкой очистки газов от примесей, но имеют и недостатки: относительно низкая термостойкость, малая прочность;

- полужесткие пористые (прессованные спирали и стружка, вязанные сетки). Такие фильтры изготавливаются из различных сталей, меди, бронзы, никеля и других металлов. Они могут работать при повышенных температурах и в агрессивных средах;

- жесткие пористые (пористая керамика, пористые металлы).

Фильтры последнего типа технологичны и находят широкое применение для очистки горючих газов и жидкостей, выбросов дыма, туманов, кислот, масел, так как материалы (керамика, металлы) обладают высокой прочностью, коррозионной стойкостью и жаропрочностью (выдерживают 500°С).

Из пористых фильтров наибольшее распространение получили рукавные фильтры, что обусловлено и созданием в последнее время новых температуростойких и устойчивых к воздействию агрессивных газов тканей, например, стекловолокно выдерживает температуру 250°С.

Корпус фильтра представляет собой металлический шкаф, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом. Внизу имеется бункер со шнеком для выгрузки пыли.

В типичных фильтровальных тканях размер сквозных пор между нитями составляет 100—200 мкм. Остаточная концентрация пыли после тканевых фильтров составляет 10—50 мг/м3. Эффективность таких фильтров достигает 0,99 для частиц размером более 0,5 мкм. Удельный расход энергии — 0,3—0,6 кВтч на 1000 м3 газа.

В электрофильтрах очистка газов от пыли происходит под действием

электрических сил. В процессе ионизации молекул газов электрическим разрядом происходит заряд содержащихся в них частиц (коронирующий электрод). Ионы адсорбируются на поверхности пылинок, а

затем под действием электрического поля пылинки перемещаются к

осадительным электродам. Зарядка частиц в поле коронного разряда

происходит по двум механизмам: воздействием электрического поля

(частицы бомбардируются ионами, движущимися в направлении силовых линий поля) и диффузией ионов. Первый механизм преобладает при размерах частиц более 0,5 мкм, второй – менее 0,2 мкм. Для

частиц диаметром 0,2–0,5 мкм эффективны оба механизма. Максимальная величина заряда частиц размером более 0,5 мкм пропорциональна квадрату диаметра частиц, а частиц размером меньше 0,2 мкм –

диаметру частицы.

По способу удаления осажденной на электродах пыли электрофильтры делятся на сухие и мокрые. В сухих электрофильтрах пыль удаляется с электродов путем встряхивания. Нормальная работа сухих аппаратов обеспечивается при температуре очищаемых газов выше температуры точки росы, что необходимо для предотвращения конденсации влаги и увлажнения осажденной пыли. Появление влаги в сухих аппаратах может вызвать осложнение при удалении пыли с электродов и их коррозию.

В мокрых электрофильтрах удаление пыли производится путем смыва ее с поверхности электродов орошающей жидкостью. Температура очищаемого газа при этом должна быть выше или близкой к температуре точки росы. Мокрые электрофильтры могут также применяться для улавливания из газовых потоков жидких частиц в виде тумана или капель. В этом случае применяются аппараты без устройства для промывки электродов, так как осажденная влага самостоятельно стекает с них.

Электрофильтры способны очищать большие объемы газов от пыли с частицами размером от 0,01 до 100 мкм при температуре газов до 400- 450°С. Затраты электроэнергии составляют 0,36-1,8 МДж на 1000 м3 газа. Эффективность работы электрофильтров зависит от свойств пыли и газа, скорости запыленного потока в сечении аппарата и т.д. Чем выше напряженность поля и меньше скорость газа в аппарате, тем лучше улавливается пыль.

Эксплуатационные затраты на содержание и обслуживание электрофильтров, установленных на электростанциях, составляют около 3% общих расходов.

Мокрые пылеуловители. Указанные устройства имеют одну весьма важную особенность: они обладают высокой эффективностью очистки от мелкодисперсной (менее 1 мкм) пыли. Имеются и другие достоинства, среди которых: 1) относительно небольшая стоимость и высокая эффективность улавливания взвешенных частиц; 2) возможность очистки газов при относительно высокой температуре и повышенной влажности, а также при опасности возгорания и взрывов очищенных газов или уловленной пыли. В качестве существенного недостатка можно указать на то, что уловленная пыль представлена в виде шлама, а это вызывает необходимость обработки сточных вод, т. е. удорожает процесс.

Работают указанные системы по принципу осаждения частиц пыли на поверхность капель (или пленки) жидкости под действием сил инерции и броуновского движения.

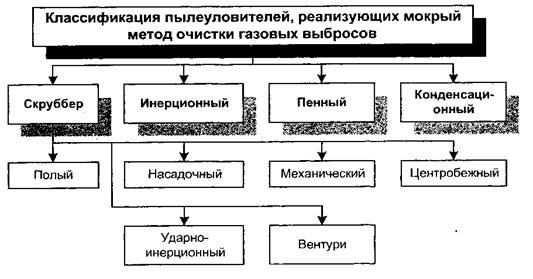

Конструктивно мокрые пылеуловители разделяют на форсуночные скрубберы и скрубберы Вентури, а также аппараты ударно-инерционного, барботажного и других типов (рис.8.2.).

Рис.8.2. Классификация мокрых пылеуловителей

Большое распространение (в основном из-за простоты конструкции) получили полые форсуночные скрубберы. Они представляют собой колонну круглого сечения, в которой осуществляется контакт между запыленным газом и каплями жидкости (обычно водой). Высота скруббера составляет ~ 2,5 ее диаметра. Удельный расход орошающей жидкости выбирают в пределах 0,5—8 л/м3 газа.

Более эффективными мокрыми пылеуловителями являются скрубберы Вентури, у которых эффективность очистки достигает 0,97— 0,98, расход воды 0,4—0,6 л/м3 газа. Полый скруббер представляет собой колонну круглого сечения, в нее подается жидкость через систему форсунок, число которых может достигать 14—16 по сечению колонны. В насадочном скруббере используется система поперечного орошения с наклонно установленной насадкой. Эффективность таких систем достигает 0,9.

Среди систем мокрой пылеочистки высокая эффективность отмечена в скрубберах ударно-инерционного действия. В этих аппаратах контакт газов с жидкостью осуществляется при ударе газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы.

Надежной и простой конструкцией мокрого пылеуловителя является промывная башня (скруббер), заполненная кольцами Рашига, стекловолокном или другими насадками.

Запыленный газ подается снизу вверх через распыляющее устройство. Одновременно сверху вниз поступает вода. В том случае, когда пыль являеся плохо смачиваемым веществом, в воду добавляют поверхностно-активные вещества (ПАВ). Расход энергии составляет 2 кВт-ч/1000 м3 газа.

К недостаткам процесса мокрого пылеулавливания относят: а) возможность щелочной или кислотной коррозии при очистке некоторых газов; б) ухудшение условий последующего рассеивания через заводские трубы очищенного, но увлажненного газа, тем более охлажденного (снижается подъемная сила); в) происходит загрязнение отводимой из аппарата воды вредными для водоемов ПАВ.

Весьма эффективны комбинированные методы очистки от пыли. Так, хорошие результаты дает очистка агломерационных газов в батарейных циклонах с последующей доочисткой в скрубберах Вентури, а также в электрофильтрах.