При производстве строительной керамики

Большие количества различных токсичных отходов (шламы гальванических производств, отработанные смазочно-охлаждающие жидкости – СОЖ, обезжиривающие растворы, древесные опилки, формовочная земля, нерегенерируемые масла, отходы бумажной промышленности, лигнин, смесь мазута и шлама) использовались на Палемонасском керамическом заводе (г. Каунас, Литва ). Внедрению этих процессов предшествовала длительная и кропотливая работа [26].

В Литве очистка сточных вод гальванических производств проводилась с помощью электрогенерированного коагулянта (смесь гидрооксидов железа) и поэтому гальванический шлам в основном состоял из гидрооксидов железа и небольшого количества гидрооксидов цветных металлов (около 5% в пересчёте на сухое вещество).

Добавки гидрооксидов железа в сырьевую массу не только благоприятно влияют на внешний вид керамических изделий (черепицы, кирпича), повышая интенсивность красного цвета, но и на 15-20% повышают их прочность и на 20-25% уменьшают продолжительность сушки полуфабрикатов. На качество керамических материалов влияет также степень гомогенизации сырьевой смеси: надёжное обезвреживание тяжелых металлов достигается в однородных керамических смесях. О степени гомогенизации гальванических шламов судят по коэффициенту вариации концентрации хрома в них, как одного из наиболее токсичных компонентов гальванического шлама.

Надёжность обезвреживания и захоронения тяжелых металлов в керамических изделиях определяют методом вытяжек. Испытываемый керамический образец заливают дистиллированной водой, подкисленной уксусной кислотой до pH=5, в соотношении 1:10 и выдерживают в течение 24 ч при постоянном перемешивании, после чего определяют количество тяжелых металлов в вытяжке.

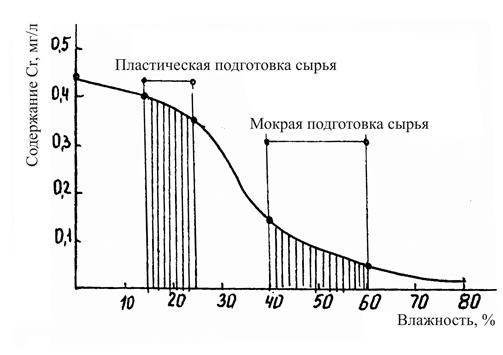

Испытания с образцами из глиняной сырьевой смеси с добавлением 5% гальванического шлама (в расчёте на сухое вещество), обожжёнными при температуре 970оС, показали, что необходимая степень гомогенизации глиняной сырьевой смеси достигается при мокрой подготовке сырья (рис. 7.5).

Рис.7.5. Зависимость содержания хрома в водной вытяжке от влажности сырьевой смеси

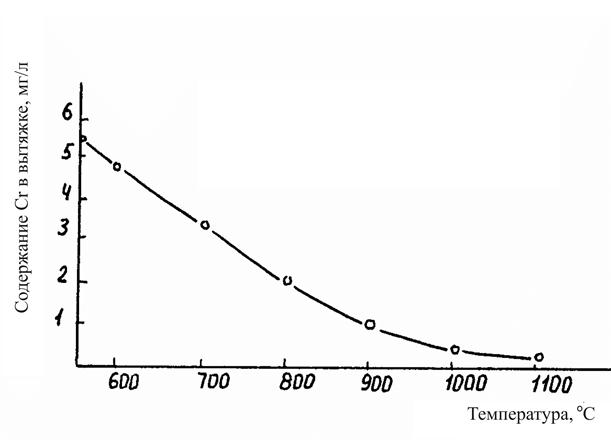

Мокрая подготовка сырьевых материалов обусловлена влажностью гальванического шлама. Шлам, влажность которого ниже 40-50%, перед введением в сырьевую массу должен подвергаться дополнительному измельчению. Если соотношение железа и других тяжёлых металлов в гальваническом шламе находится в пределах (3-5):1, требования к режиму термической обработки минимальны, при отклонении же состава от оптимального они ужесточаются и требуется дополнительная корректировка состава глиняной смеси. О надёжности обезвреживания тяжёлых металлов в зависимости от количества введённого в сырьевую массу гальванического шлама можно судить по данным табл.7.2, а в зависимости от температуры обжига – по данным, представленным на рис. 7.6.

Таблица 7.2

Влияние количества гальванического шлама в сырьевой смеси на содержание тяжёлых металлов в водной вытяжке (температура обжига керамического образца 970оС)

| Содер-жаниешла-ма, % | Содержание металла в керамическом образце, г/кг | Содержание металла в водной вытяжке, мг/л | ||||||||

| Cr | Ni | Cu | Cd | Zn | Cr | Ni | Cu | Cd | Zn | |

| 0,62 | 0,45 | 0,01 | 0,01 | 0,01 | 0,0 | 0,0 | 0,0 | 0.00 | 0,0 | |

| 1,22 | 0,89 | 0,02 | 0,02 | 0,02 | 0,1 | 0,0 | 0,0 | 0,02 | 0,1 | |

| 1,79 | 1,33 | 0,04 | 0,04 | 0,04 | 0,1 | 0,0 | 0,0 | 0,02 | 0,1 | |

| 3,03 | 2,25 | 0,04 | 0,06 | 0,06 | 0,2 | 0,0 | 0,0 | 0,03 | 0,1 | |

| 5,91 | 4,51 | 0,08 | 0,13 | 0,12 | 0,8 | 0,0 | 0,0 | 0,03 | 0,2 | |

| 14,78 | 11,22 | 0,21 | 0,32 | 0,31 | 2,8 | 0,0 | 0,0 | 0,04 | 0,2 | |

| 29,55 | 22,44 | 0,42 | 0,64 | 0,62 | 3,0 | 0,0 | 0,0 | 0,04 | 0,2 |

Как видно из табл. 7.2, с увеличением содержания гальванического шлама в сырьевой смеси возрастает и количество тяжёлых металлов в водной вытяжке, хотя прямой зависимости не отмечается. По санитарно-гигиеническим нормам, допустимое содержание гальванического шлама составляет 3%, элементом, определяющим максимальное количество добавки шлама, является хром. В табл. 7.3 в качестве примера приведены данные по обезвреживанию тяжёлых металлов при производстве черепицы на этом же заводе в 1987 г.

На Палемонасском керамическом заводе применяли также отработанную формовочную смесь литейного производства в качестве отощающей добавки при получении кирпича. Смесь содержала 3-4% бентонита, 2-3% жидкого стекла, 1,5-2% феррохромного шлака, 0,2-0,5% едкого натра, 0,1-0,4% угля, остальное – кварцевый песок. Отработанная формовочная смесь полностью заменяет песок, при её использовании достигается надёжное обезвреживание токсичных компонентов смеси. Оптимальное количество формовочной смеси составляет 15-17%, но если в состав глиняной сырьевой смеси входят и другие отощители (гидролизный лигнин, опилки, отходы углеобогащения), содержание формовочной смеси литейного производства должно быть уменьшено. Промышленные испытания показали, что хром из кирпича с добавкой отходов формовочной смеси литейного производства не вымывается.

Таблица 7.3

Содержание тяжелых металлов в водной вытяжке

| Металлы | Содержание элементов | |

| В черепице, г/кг | В водной вытяжке, мг/л | |

| Хром | 0,70-1,70 | 0,01-0,0,05 |

| Никель | 0,10-0,20 | Отсутствует |

| Медь | 0,60-1,60 | “ |

| Кадмий | 0,00-0,10 | “ |

| Цинк | 0,50-1,30 | “ |

Проверена возможность использования гальванического шлама в производстве керамзита. В этом случае надёжность его обезвреживания значительно увеличивается за счёт обжига в восстановительной среде при вспучивании гранул керамзита и за счёт последующего образования керамзитобетона. В исходную смесь кроме гальванического шлама вводится также 1,5% мазута.

Последующие промышленные испытания показали, что при введении в сырьевую смесь гальванического шлама в количестве 3% наблюдается заметное повышение прочности и понижение плотности керамзита, а также уменьшение температуры вспучивания, что связано с наличием в шламе необходимого количества геля гидрооксида железа. Гель гидрооксида железа образует расплав с глинистыми минералами при более низких температурах, благодаря чему интенсивное вспучивание сырья происходит при пониженных температурах.

Тяжёлые металлы в керамзите надёжно связаны в химические соединения (оксиды и силикаты) и не представляют опасности для окружающей среды. Введение до 3% шлама не влияет на качество керамзитового гравия и основные технологические процессы его получения.

Рис.7.6. Влияние температуры обжига на надежность обезвреживания гальванического шлама

Проверена также возможность применения, при получении керамических материалов, отработанных лигнина, СОЖ, ПАВ и некоторых других промышленных отходов. Промышленные испытания показали, что наименьшая насыпная плотность керамзита достигается при добавлении в сырьевую смесь 5-10% лигнина. Добавки лигнина были испытаны и при производстве кирпича. При увеличении количества лигнина в сырьевой смеси до 15% пластичность массы возрастает с 14,1 до 19,9, при дальнейшем повышении его содержания в смеси она снижается.

Разработанная и внедрённая на Палемонасском керамическом заводе технология использования СОЖ и нерегенерируемых нефтепродуктов при производстве керамзита обеспечивает надёжное обезвреживание и ликвидацию как концентрированных, так и разбавленных отходов. Часть нерегенерируемых масел используется при получении керамзита по «пластичной технологии», обводнённые масла и отработанные СОЖ – по «мокрой технологии» подготовки сырья.

При производстве керамзита «мокрым» способом в сырьевую смесь вводят воду в количестве 40-50%. Этот способ позволяет использовать отработанные СОЖ и нерегенерируемые масла без предварительной подготовки, например, концентрирования, что значительно облегчает их обезвреживание, как для крупных, так и особенно для мелких металлообрабатывающих предприятий.

С целью переработки отходов СОЖ, получаемых на различных предприятиях в небольших количествах и неоднородных по составу, на заводе предусматривалась их предварительная сортировка (с содержанием до 10% органических веществ, с 10 до 80%, более 80%; последние использовались при получении керамзита по «пластическому способу»).

Практика показала, что на вспучиваемость влияют не только общее количество органических веществ, но и исходный состав СОЖ и условия применения последних. Дозировка СОЖ упрощается, если в сырьевую смесь дополнительно вводится мазут.

На этом же заводе использовались и отходы растворов, применяемых для обезжиривания поверхности металла перед электрохимической обработкой. Обезжиривающие растворы содержат ПАВ, фосфаты и силикаты натрия, а также нефтепродукты, растворившиеся в процессе обезжиривания. Положительное влияние ПАВ на свойства керамических изделий известно. Но и остальные компоненты обезжиривающего раствора заметно влияют, как на текучесть шликера, так и на температуру вспучивания и плавления формовочной смеси. Полупромышленные испытания показали, что минимальная насыпная плотность керамзита достигается при добавлении к сухой глине 10-15% отработанного обезжиривающего раствора.

В производстве керамических материалов на Палемонасском керамическом заводе использовали 10 видов токсичных отходов (испытано 20 видов). Безопасность получаемых на Палемонасском керамическом заводе материалов и надёжность обезвреживания токсичных промышленных отходов при производстве черепицы, кирпича и керамзита подтверждены Институтом общей и коммунальной гигиены им. А. Н. Сысина. Согласно заключению Каунасской санитарно-эпидемиологической станции загрязнения атмосферного воздуха продуктами переработки отходов не обнаружено. На заводе внедрена замкнутая система водопотребления, твёрдые отходы не образуются.