Очистка газопылевых выбросов

Основной физической характеристикой примесей, находящихся в атмосфере, является концентрация – масса (мг, г) – вещества в единице объёма (м3) воздуха при нормальных условиях. Концентрация примесей (мг/м3) определяет физическое, химическое и другие воздействия вещества на окружающую природную среду и человека и служит основным параметром при нормировании содержания примесей в атмосферном воздухе.

Процесс очистки газов от твёрдых и капельных примесей в различных аппаратах характеризуется многими параметрами, в частности общей эффективностью их очистки:

,

,

где СВХ и СВЫХ- массовые концентрации примесей в газе соответственно до и после пылеуловителя, мг/м3;

- эффективность очистки (КПД), %.

- эффективность очистки (КПД), %.

Если очистка ведётся в системе последовательно соединённых аппаратов, то общая эффективность очистки будет выглядеть таким образом:

где  эффективность очистки 1,2… n – аппаратов.

эффективность очистки 1,2… n – аппаратов.

В ряде случаев используют понятие фракционной эффективности очистки:

где СВХ I , CВЫХ i – массовые концентрации i фракции загрязнителя до и после пылеуловителя.

Для оценки эффективности процесса очистки также используют коэффициент проскока (К) частиц через пылеуловитель:

.

.

Коэффициент проскока и эффективность очистки связаны соотношением  .

.

При сравнительной оценке задерживающей способности пылеуловителей различных типов кроме общей и фракционной эффективности очистки используют понятие «Медианной d50 тонкости очистки». Она определяется размерами частиц, для которых эффективность осаждения в пылеуловителе составляет 0,50.

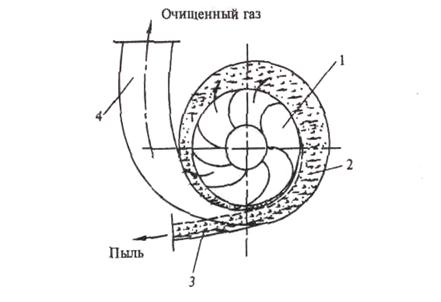

Классификация пылеулавливающего оборудования основана на принципиальных особенностях механизма отделения твёрдых частиц от газовой фазы. Пылеулавливающее оборудование очень разнообразно и может быть разделено на 4 типа (рис.7.2). Наиболее простыми и широко распространёнными являются аппараты сухой очистки воздуха и газов от крупной неслипающей пыли. К их числу относят разнообразные по конструкции циклоны, принцип действия которых основан на использовании центробежной силы, воздействующей на частицы пыли во вращающемся потоке воздуха или газа (рис.7.3).

Газы, подвергаемые очистке, вводятся через патрубок по касательной к внутренней поверхности корпуса. За счёт тангенциального подвода происходит закрутка газопылевого потока. Частицы пыли отбрасываются к стенке корпуса и по ней ссыпаются в бункер.

Газ, освободившись от пыли, поворачивает на 1800 и выходит из циклона через трубу. Циклон такой конструкции предназначен для улавливания сухой пыли для аспирационных систем.

Их рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами. Для очистки газа от пыли используются цилиндрические (ЦН-11, ЦН-15, ЦН-24, ЦП-22) и конические (СК-ЦН-34, СК-ЦН-34М и СКД-ЦН-33) циклоны.

| ||||

|  | |||

Рис.7.2. Классификация пылеулавливающего оборудования

Рис.7.3. Схема работы циклона: 1 – корпус; 2- патрубок; 3 – труба; 4 – бункер

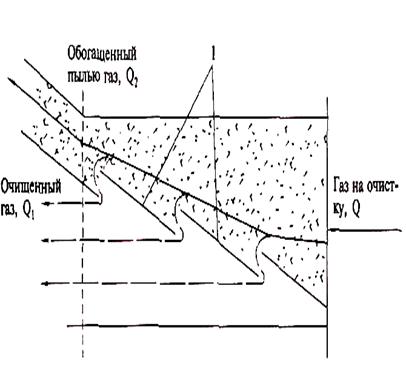

Для очистки больших масс газов используются батарейные циклоны, состоящие из большого числа параллельно установленных циклонных элементов, расположенных в одном корпусе и имеющих общий подвод и отвод газов. Эффективность работы батарейных циклонов на 20 – 25 % ниже, чем одиночных, что объясняется перетеканием газов между циклонами и элементами. Для разделения газового потока на очищенный и обогащённый пылью используются жалюзийные пылеотделители (рис.7.4).

|

Рис.7.4. Жалюзийный пылеуловитель: 1 – решётка

На жалюзийной решётке поток газа, подаваемого на очистку, делится на два потока: очищенный с расходом

Q1 = (0,8-0,9) Q и обогащённый пылью Q2 = (0,1-0,2)

Q и обогащённый пылью Q2 = (0,1-0,2) Q. Отделение частиц пыли от основного газового потока на жалюзийной решётке происходит под действием инерционных сил, которые заставляют частицы пыли двигаться вдоль жалюзийной решётки, а также за счёт отражения частиц от поверхности решётки при соударении. Очищенный от пыли поток воздуха проходит через отверстия жалюзийной решётки, а обогащённый пылью газовый поток направляется в циклон, где очищается от пыли, и подводится в очищенный поток газа за жалюзийной решёткой. Жалюзийные пылеуловители отличаются простотой конструкцией, хорошо компонуются в газоходах и обеспечивают эффективность очистки, равную 0,8 (или 80 %) для частиц пыли размером более 20 мкм. Они применяются в основном для очистки дымовых газов от крупнодисперсной пыли при температурах + 450 – 6000С.

Q. Отделение частиц пыли от основного газового потока на жалюзийной решётке происходит под действием инерционных сил, которые заставляют частицы пыли двигаться вдоль жалюзийной решётки, а также за счёт отражения частиц от поверхности решётки при соударении. Очищенный от пыли поток воздуха проходит через отверстия жалюзийной решётки, а обогащённый пылью газовый поток направляется в циклон, где очищается от пыли, и подводится в очищенный поток газа за жалюзийной решёткой. Жалюзийные пылеуловители отличаются простотой конструкцией, хорошо компонуются в газоходах и обеспечивают эффективность очистки, равную 0,8 (или 80 %) для частиц пыли размером более 20 мкм. Они применяются в основном для очистки дымовых газов от крупнодисперсной пыли при температурах + 450 – 6000С.

Ротационные пылеуловители предназначены для очистки воздуха от частиц размером более 5 мкм и относятся к аппаратам центробежного действия, которые одновременно с перемешиванием воздуха очищают его от пыли. Принципиальная конструкция простейшего ротационного пылеотделителя представлена на рис.7.5.

Вентиляционное колесо обеспечивает подачу содержащего пыль воздуха или газа, причём частицы пыли, обладающие большой массой, под действием центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся вдоль неё в направлении пылеприёмного отверстия, через которое они отводятся в пылевой бункер, а очищенный газ поступает в отводящий патрубок.

Рис.7.5. Пылеотделитель ротационного типа: 1 — вентиляторное колесо;

2 – пиральный кожух; 3 – пылеприёмное отверстие; 4 – отводящий патрубок

Аппараты ротационного типа отличаются компактной конструкцией, где вентилятор и пылеуловитель совмещены в одном корпусе, и обеспечивают достаточно высокую эффективность очистки воздуха или газа, содержащие сравнительно крупные частицы пыли размером более 20 – 40 мкм.

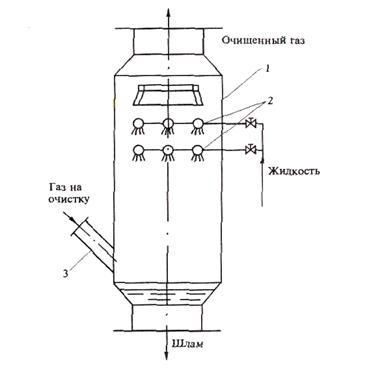

Аппараты мокрой очистки газов или скрубберы имеют широкое распространение, так как характеризуются высокой эффективностью очистки мелкодисперсной пыли размером более 0,3 – 1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов.

Принцип их действия основан на осаждении частиц пыли на поверхности капель или плёнки жидкости, в качестве которой используются либо вода (при очистке от пыли), либо химический раствор (при улавливании одновременно с пылью вредных газообразных компонентов). Такая комплексная очистка газов является важным достоинством аппаратов мокрой очистки – полых форсуночных скрубберов (рис.7.6).

Рис. 7.6. Полый форсуночный скруббер: 1 – корпус; 2 – форсуночные пояса; 3 – патрубок

Наиболее простыми по конструкции являются полые или форсуночные скрубберы, в которых запылённый газовый поток по патрубку направляется на зеркало жидкости, на которой осаждаются крупные частицы пыли. Затем запылённый газ, равномерно распределённый по сечению корпуса, поднимается навстречу потоку капель жидкости, подаваемой в скруббер через форсуночные пояса, образующих несколько завес из распылённой на мелкие капли оросительной жидкости. Аппараты этого типа работают по принципу противотока, где очищенный газ движется навстречу распыляемой жидкости. Эффективность очистки в форсуночных скрубберах невысока и составляет

0,6 – 0,7 (или 60 – 70 %) для очистки частиц размером более

10 мкм. Одновременно с очисткой газ, проходящий через полый форсуночный скруббер, охлаждается и увлажняется до состояния насыщения.

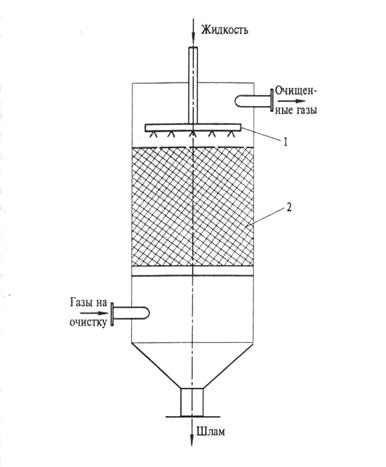

Наряду с полыми скрубберами широко используются насадочные скрубберы (рис.7.7), представляющие собой циклоны, заполненные специальными насадками, в виде колец или шариков, изготовленных из пластмассовых или керамических элементов, или крупный шлак или щебень. Насадка может распределяться в виде отдельных регулярных слоёв или беспорядочно. За счёт насадки скруббер обладает хорошо развитой поверхностью контакта между газом и орошаемой жидкостью. Плёнка, которая образуется на элементах насадки, постоянно разрушается при перетекании с одного элемента на другой.

Насадочные скрубберы используются в основном для предварительного охлаждения газа, улавливая туман или хорошо растворимую пыль, например, сульфат натрия, присутствующий в дымовых газах содорегенерационных котлоагрегатах.

Для мокрой очистки нетоксичных или невзрывоопасных газов от пыли применяют центробежные скрубберы (рис.7.8), в которых частицы пыли отбрасываются на плёнку жидкости центробежными силами, возникающими при вращении газового потока в аппарате за счёт тангенциального расположения входного патрубка в корпусе. Плёнка жидкости толщиной не менее

0,3 мм создаётся подачей воды через распределительное устройство и непрерывно стекает вниз, улавливая частицы пыли.

Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата, скорости газа во входном патрубке и дисперсности пыли.

Наиболее распространёнными аппаратами мокрой очистки газов являются скрубберы Вентури (рис.7.9, 7.10), которые состоят из оросительной форсунки, трубы Вентури и каплеуловителя.

Труба Вентури состоит из ссужающегося участка (конфузора), в который подаётся очищенный газ из расширяющегося участка (диффузора). Жидкость для орошения подаётся при помощи форсунок, распылённой в мелкокапельном виде и движется со скоростью 30 – 40 м/с. В трубе Вентури происходит осаждение этих частиц пыли на каплях жидкости, которое зависит от площади поверхности капель и относительной скорости частиц жидкости и пыли в диффузорной части. Степень очистки в значительной мере зависит от от равномерности распределения капель жидкости по сечению конфузорной части трубы Вентури. В диффузорной части поток газа снижается до 15 – 20 м/с и подаётся в каплеуловитель. Каплеуловитель обычно представляет собой прямоточный циклон. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей до 99 % со средним размером частиц 1 — 2 мкм при начальной концентрации примесей до 100 г/м3.

Рис. 7.8. Насадочный скруббер: 1 — орошающее устройство; 2 — насадка

.

Рис. 7.9. Скруббер Вентури: 1 — орошающая форсунка; 2 — труба Вентури;3 — каплеуловитель

Рис.7.10. Центробежный скруббер: 1 — распределительное устройство; 2 — плёнка жидкости; 3 — корпус; 4 — бункер; 5 — входной патрубок

К мокрым пылеуловителям относятся и барбатажно-пенные пылеуловители с провальной и переливной решётками (рис.7.11; 7.12; 7.13).

Рис. 7.11. Барботажно-пенный пылеуловитель с переливной решёткой: 1 — корпус; 2 — слой пены; 3— переливная решётка

В таких аппаратах очищаемый воздух подаётся под решётку и проходит через слой жидкости, очищаясь от частиц пыли. При малых скоростях очищаемого воздуха или газа не превышающих 1 м/с последний проходит через слой орошающей жидкости в виде отдельных пузырьков. Такой режим работы аппарата называется барбатажным.

Дальнейший рост скорости очищаемого газа в корпусе аппарата до 2,0-2,5 м/с приводит к возникновению пенного слоя под слоем жидкости, что повышает эффективность очистки газа от мелкодисперсной пыли до 95 – 96 %.

Рис. 7.12. Скруббер Вентури: 1 — орошающая форсунка; 2 — труба Вентури; 3 — каплеуловитель

Рис.7.13. Туманоуловитель УУП; 1 — корпус; 2 — блок электродов; 3 — высоковольтные электроиэоляторы с клеммами; 4 — источник напряжения; 5 — каплеуловитель; 6 — воронка; 7 — сетка;

8 — распределительная решетка

К недостаткам работы мокрых пылеуловителей следует отнести:

- образование большого количества стоков, содержащих шлам, для обработки которых необходимо специальное оборудование;

- наличие в очищенных газах капель жидкости с частицами пыли, которые забивают газоходы, дымоходы и вентиляторы.

Рис.7.14. Каркасный рукавный фильтр с импульсной продувкой:

1 — сопло; 2 — подвод сжатого воздуха; 3 — соленоидный клапан;

4 — струя сжатого воздуха; 5 — рукав; 6 — каркас; 7 — бункер

Аппараты фильтрационной очистки предназначены для тонкой очистки газов за счёт осаждения частиц пыли на поверхности пористых фильтрующих материалов. Осаждение частиц в порах фильтрующих элементов происходит в результате совокупного действия эффекта касания, диффузного, инерционного и гравитационного процессов.

Классификация фильтров основана на типе фильтровальной перегородки, конструкции фильтра и его назначения, тонкости очистки и т.д.

Большинство промышленных фильтрующих установок работает в двух режимах – фильтрации и регенерации. Регенерация повышает степень использования фильтрационных материалов и удешевляет процесс очистки. Регенерация фильтров производится путём их встряхивания, периодической продувкой или промывкой.

В системах промышленной газоочистки широкое распространение получили рукавные фильтры непрерывного действия с импульсной продувкой, с цилиндрическими рукавами из шерстяной или синтетической ткани. Скорость прохождения газа через поры тканей, то есть скорость фильтрации, невысока и составляет от 0,02 до 0,2 м/с.

Очистка (регенерация) фильтрационной ткани, из которой изготовлен рукав, производится периодической импульсной продувкой сжатым воздухом каждого рукава по очереди.

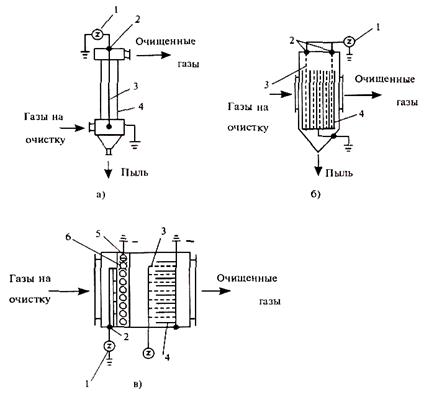

Аппараты электрофильтрационной очисткипредназначены для больших объёмов очистки газа от пыли и масленого тумана, в частности, дымовых газов содорегенерационных котлоагрегатов.

Конструкция таких агрегатов отличается большим разнообразием, но принцип действия их одинаков и основан на осаждении частиц пыли в электрическом поле (рис.7.15).

Рис.7.15. Типы электрофильтров: а — вертикального трубчатого однозонного однопольного; б — горизонтального пластинчатого сднозонного однопольного; в — горизонтального двухзонного однопольного;

1 — агрегаты электропитания; 2 — изоляторы; 3 — коронирующие электроды; 4 — осадительные электроды; 5 — отрицательные электроды ионизатора; 6 — положительные электроды ионизатора

Очищаемые газы проходят через систему коронирующих и осадительных электродов. На коронирующие электроды подаётся ток высокого напряжения (до 60 тыс. В), благодаря коронному разряду происходит ионизация частиц пыли, которые приобретают электрический заряд. Заряженные частицы двигаются в электрическом поле в сторону осадительных электродов и оседают на них. Осевшую пыль с сухих электродов удаляют при помощи встряхивания, а с мокрых путём – промывки.

В однозонных электрофильтрах ионизация и осаждение частиц осуществляется в одной зоне. Для такой очистки газа наиболее эффективными являются двухзонные электрофильтры, в которых ионизация частиц происходит в специальном ионизаторе.

Электрофильтры могут состоять из одной или нескольких секций, в каждом из которых создаётся своё электрическое поле. Электрофильтры с последовательным соединением в секции называются многопольными, а с параллельным - многосекционными (или многокамерными).

Достоинством электрофильтров является высокая эффективность очистки при соблюдении оптимальных режимов работы, сравнительно низкие затраты энергии, а недостатками – большая металлоёмкость и крупные габариты.