Прокаливаемость стали

Выше отмечалось, что механические свойства легированных сталей перлитного класса определяются в основном содержанием углерода. Однако даже относительно низкое легирование позволяет значительно повысить такую важную характеристику стали, как ее прокаливаемость.

|

Прокаливаемость - это способность стали закаливаться (т.е. приобретать мартенситную структуру) на определенную глубину (cравните с закаливаемостью - работа 6). Поскольку основное требование закалки Vохл³Vкр, то прокаливаемость зависит от соотношения скорости охлаждения Vохл и критической скорости закалки Vкр. Если в сердцевине образца Vохл<Vкр, это приводит к несквозной закалке (прокаливаемости) - рис. 7.2.

При несквозной прокаливаемости на поверхности образца образуется мартенсит, а в сердцевине (где Vохл<Vкр) - пластинчатые структуры перлитного типа. В результате возникает неоднородность механических свойств по сечению детали, которая сохраняется и после отпуска. В частности, сердцевина будет иметь более низкую ударную вязкость (см. работу 6). Поэтому для ответственных изделий должны применяться стали со сквозной прокаливаемостью. Очевидно, что основной путь повышения прокаливаемости - это уменьшение величины Vкр. Выше отмечалось, что легирование приводит к повышению устойчивости переохлажденного аустенита, соответственно - к сдвигу линий С‑диаграммы вправо (рис. 7.1), а значит к снижению Vкр и повышению прокаливаемости[42]. Поэтому, чем больше диаметр изделия, тем более легированную сталь нужно применять для получения сквозной прокаливаемости.

За глубину прокаливаемости обычно принимают расстояние от поверхности образца до зоны с полумартенситной структурой (50 % мартенсита + 50 % троостита) с высокой твердостью. Твердость сталей с полумартенситной структурой зависит в основном от содержания углерода и в гораздо меньшей степени - легирующих элементов - рис. 7.3.

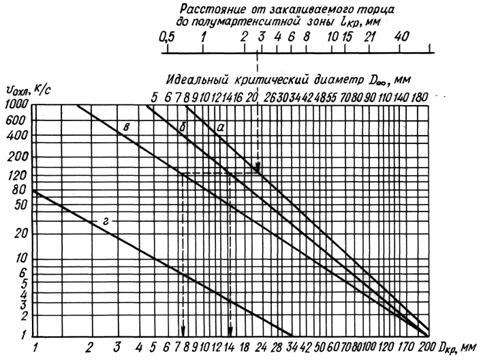

Для определения прокаливаемости наиболее распространен метод торцовой закалки (ГОСТ 5657-69). Цилиндрический образец определенной формы и размеров нагревают до температуры закалки, а затем охлаждают с торца струей воды в специальной установке. Затем измеряют твердость по высоте образца, начиная с торца. Очевидно, что она убывает в этом направлении в связи с уменьшением скорости охлаждения и постепенным переходом от мартенситной к перлитным структурам. Далее строится график изменения твердости по длине образца L, и с помощью рис. 7.3 определяется критическое расстояние Lкр до полумартенситной зоны. Величина Lкр характеризует прокаливаемость стали данной марки. Однако для практики важнее знать величину критического диаметра Dкр – диаметра образца, прокаливаемого насквозь (в сердцевине полумартенситная структура) в данном охладителе. Значение Dкр определяется по величине Lкр, полученной методом торцовой закалки, с помощью номограммы, приведенной на рис. 7.4 (штриховая линия со стрелками показывает методику опре

|

деления Dкр по величине Lкр при закалке в различных средах).

Рис. 7.4. Номограмма для определения прокаливаемости (критического диаметра Dкр): а – «идеальная» охлаждающая среда, б – вода,

в – масло, г – воздух

III. Порядок выполнения работы

1. Изучить методику проведения торцовой закалки для определения прокаливаемости стали.

2. Образец конструкционной стали[43] для торцовой закалки в специальном кожухе, предохраняющем от окисления и обезуглероживания, поместить в закалочную печь.

3. Отрегулировать установку для торцовой закалки. Высота свободной струи должна быть 65 мм, расстояние от сопла до торца образца 12,5 мм. Струя воды должна касаться только торца образца и не омывать его цилиндрическую поверхность.4. Провести торцовую закалку нагретого образца. Образец выдерживается под струей воды до полного охлаждения (не менее 10 минут).

5. Сошлифовать закаленный образец с двух противоположных сторон вдоль образующей цилиндра на глубину 0,2...0,5 мм. Измерить твердость (HRCэ) в осевом направлении от торца через каждые 1,5...2 мм. Измерения закончить после того, как твердость перестанет изменяться. Повторить процедуру на противоположной стороне образца. Определить среднеарифметические значения твердости по длине образца. Результаты занести в таблицу.

6. Построить график изменения твердости по длине образца. С помощью рис. 7.3 определить расстояние Lкр до полумартенситной зоны.

7. С помощью номограммы (рис. 7.4) оценить критический диаметр (Dкр) при закалке данной стали в воде и в масле.

IV. Содержание отчета

1. Краткие сведения о классификации и маркировке легированных сталей.

2. Прокаливаемость; влияние легирования на ее величину.

3. Сущность методики определения прокаливаемости методом торцовой закалки. Схема установки.

4. Результаты измерений твердости по длине образца после торцовой закалки (таблица и график).

5. Зависимость твердости полумартенситной зоны углеродистых и легированных сталей от содержания углерода (рис. 7.3). Определение твердости полумартенситной зоны исследуемой стали.

6. Методика и результаты определения расстояния Lкр до полумартенситной зоны образца после торцовой закалки.

7. Методика и результаты оценки критического диаметра Dкр при закалке исследуемой стали в воде и в масле. Сравнение значений Dкр, определенных на образцах углеродистой и легированной сталей; краткое объяснение полученных данных.

Литература: [1], c. 141...143, 206...210, 259...262, 267...281, или [2], c. 184, 185, 238, 239, или [3], с. 210...213, 269...270, или [4], с. 262...268, 318...321, 331...337.