Материаловедение

Материаловедение

I аттестация:

Предмет и задачи материаловедения? Ученые и их вклад в материаловедение. Классификация металлов. Физические, механические и технологические свойства металлов и сплавов.

Материаловедение – наука о взаимосвязи м/у составом, строением, свойствами. Все металлы обладают свойствами: химические, физические, механические.

Механические:

-прочность

-пластичность

-ударная вязкость

Технологические св-ва:

- обработка металла резанием,

-литье,

-сварка

-обработка металл давлением.

Чугун – сплав железа и углерода, где углерода свыше 2,14% (Fe3C)

Чугун – сплав железа и углерода, где углерода свыше 2,14% (Fe3C)

Стали – сплав железа и углерода, где углерода менее 2,14%

Чугуны изготавливают методом плавления в доменной печи из железной руды (красный железняк: Fe=55-60%; бурый железняк: Fe=30-50%) + флюсы (известь), + топливо (кокс).

Примеси :вредные - серы, фосфор, газы; полезные – Si, Mn, кремний.

Цветные:

- благородные

- тугоплавкие,

- легкоплавкие (Al, Cu)

Основоположником металловедения является Д.Чернов.

Методы исследования металлов:

- макроанализ (лупа в 50 раз)

- микроанализ (микроскоп, увеличение в 1000-3000 раз)

- полировка

- травление

- ренгено-структурный метод или анализ

- магнитный

- испытание на механические свойства.

Строение металлов? Атомно- кристаллическое строение металлов. Типы кристаллических решеток. Анизотропия металлов. Кристаллизация металлов, строение кристаллов. Строение металлического слитка. Полиморфные превращения.

Все металлы и сплавы имеют кристаллическое строение, т.е. атомы расположенных в металле в правильном геометрическом порядке в виде кристаллических решеток. Всего 14 решеток.

Виды кристаллических решеток:

- ОЦК – кубическая решетка (W, V, Na и т.д.)

- ГЦК - границентрированная кубическая решетка (Cu, Nt, Ag, Co и т.д.)

- ГПУ – гексогонально-плотноупакованная (Mg, Zn, Be)

Каждая из решеток характеризуется параметрами:

- коордиальное число (К)

- плотность

- период

Кристаллизация – переход из жидкого или газообразного состояния в твердое.

Процесс кристаллизации происходит в времени и зависит от t0, поэтому кривые охлаждения строятся в координатах t0 времени.

Условия кристаллизации:  и

и

|

Температура кристаллизации:  , где ∆Т0 – степень переохлаждения, Т0 - равновесная температура; Ткр - фактическая температура кристаллизации.

, где ∆Т0 – степень переохлаждения, Т0 - равновесная температура; Ткр - фактическая температура кристаллизации.

Если охлаждение происходит со скоростью V1 (медленное охлаждение), то получаем металл крупнозернистый – механические свойства низкие.

Если охлаждение происходит со скоростью V2 (быстрое охлаждение), то получаем металл мелкозернистый – механические свойства высокие.

Чтобы получить мелкое зерно можно воздействовать ультразвуком и модифицировать.

Процесс кристаллизации состоит из 2х стадий:

- зарождение зародышей или центров кристаллизации

- рост кристаллов из центра

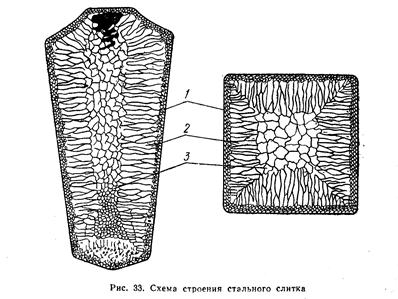

Зоны слитка:

- зона мелких кристаллов (хорошая зона)

- зона дендридных (столбчатых) кристаллов

- зона равновесных кристаллов

При застывании металл уменьшается в объеме. Вверху в центре слитка образуется раковина, под ней пористая масса и не металлические включения.

Раковина – пористая часть + не металлические включения – это дефектная часть слитка. Она отрезается и составляет 15-20%.

Величина и форма кристаллов зависит от:

- степени переохлаждения

- направления отвода тепла

- наличие готовых центров кристаллов

Дефекты кристаллического строения:

I.Точечные:

- вакансии

- примесные атомы

- межузельные атомы

II.Линейные:

- винтовые

- кроевые

III.Поверхностные:

- границы зерен

- границы суб-зерен

IV.Объемные:

- поры

- трещины

- не металлические включения.

Полиморфизм (эллотропия) – способность некоторых металлов (Fe, титан, олово, цирконий) менять кристаллическую решетку в зависимости от t0.

Обозначения: β,ɤ,α

Температуры Кюри

Пластическая деформация? Напряжение и деформация. Упругая и пластическая деформации. Механизмы пластической деформации, ее влияние на структуру металлов: Наклеп. Поверхностное упрочнение наклепом. Механические свойства материалов: прочность, пластичность, твердость, ударная вязкость. Хладноломкость стали.

Механические свойства – способность металл сопротивляться воздействию внешних сил.

Виды:

- прочность - твердость

- ударная вязкость - упругость

- пластичность - выносливость

Эти свойства определяют по результатам механических испытаний, при этом металл подвергают воздействию внешних сил.

Виды внешних сил:

- статические

- динамические

- циклические

Нагрузка вызывает в теле напряжение:

Деформация – изменение формы и размеров тела под действием внешних сил

Виды деформации:

- упругая

- пластическая

Материал подвергается одному или нескольким видам деформации:

- растяжение

- сжатие

- кручение

- изгиб

Для определения прочности, упругости, пластичности металла в виде образов цилиндрической и тонкой формы испытывают на статическом растяжении (испытания на разрывных машинах).

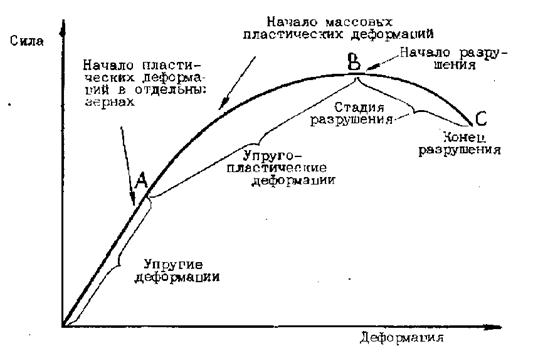

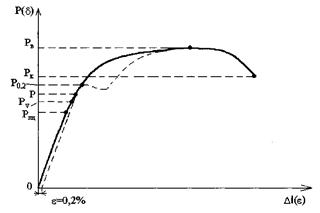

В результате испытаний, получают диаграмму растяжения:

Прочность – способность материала сопротивляться разрушению.

- предел текучести:

- предел прочности:  и

и  (до испытания)

(до испытания)

Пластичность – способность материала менять форму не разрушаясь:

- относительное удлинение:

-относительное сужение:

Ударная вязкость – способность материала сопротивляться динамическим нагрузкам.

Определяется на установках маятниковых копрах. Для этого берут образцы, бруски квадратной формы, с нагрузкой (55х10х100мм) – UVT – образные.

KC – ударная вязкость

KCU – вид надреза

V

T

, где А – работа, F0 – площадь сечении образца

, где А – работа, F0 – площадь сечении образца

Твердость –способность материала сопротивляться проникновению в него другого более твердого предмета.

Высокой твердостью обладают режущие инструменты: резцы, сверла, поверхностно- упрочненные детали.

Методы определения твердости:

- метод Бринелля

- метод Роквелла HR ABC

- метод Виккерса HV

HB-80 ABC – глубина

Хладноломкость стали: переход от вязкого разрушения к хрупкому при минусовой температурой.

Излом хрупкий имеет светлый блестящий кристаллический цвет.

Вязкий излом имеет матовый волокнистый цвет.

Бывает разрушение или развитие трещин:

-транскристаллитное

-интеркристаллитное – по границам зерен.

II аттестация.

|

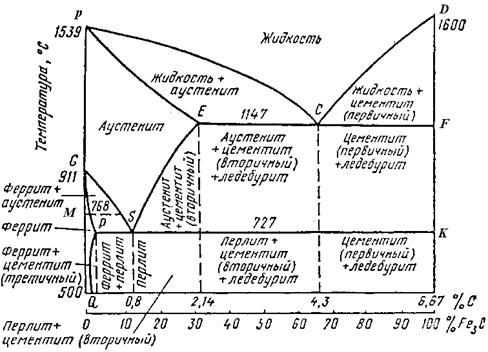

Диаграмма железо – цементит? Компоненты, фазы и структурные составляющие сталей и белых чугунов, их характеристики и условия образования и свойства. Диаграмма состояния систем железо – цементит. Влияние углерода и постоянных примесей на свойства стали. Классификация сталей. Чугуны. Влияние охлаждения и химического состава на структуру и свойства чугуна. Маркировка сталей и чугунов. Цветные сплавы.

Компоненты диаграммы:

I.Железо- металл II.Углерод – не металл

- ОЦК - графит

- ГЦК - алмаз

Структурные составляющие системы:

А – аустенит (твердый раствор углерода в γ-железе с ограниченной растворимостью)

Ф – феррит (твердый раствор углерода в α-железе с ограниченной растворимостью)

Ц – цементит (химическое соединение железа с углеродом)

П – перлит (механическая смесь феррита и цементита)

Л – ледебурит (механическая смесь перлита и цементита при 18…200С)

Все чистые металлы имеют одну температуру плавления, а сплавы 2-ве температуры плавления:

- начало кристаллизации

- конец

АСД – линия начала кристалл «Ликвидус» - низкий

АЕСF – «Солидус» - конец кристаллизации

Чугуны

Fe3C – белый чугун

Их выплавляют в доменных печах из железной руды, кокса, флюсов (известь).

Fe3C делится на:

- доэфтектический – (углерода от 2,14-4,3%)

- эвтектический – (углерода 4,3%)

- заэфтектический - (углерода от 4,3-6,67%)

В белых чугунах находится за счет составляющих ледебурита и цементита, обладают высокой твердостью, но хрупкостью.

Детали практически не изготавливаются, маркировка не существует.

Fe3C частично остается в чугунах

Ферритом – 0,008%

Перлитом – не более 0,08%

Вредные примеси в сталях

1.Вредные: - S – не более 0,05% - P – 0,08%Влияние легирующих сталей на их качество

Cr – свыше 12% - коррозиционная сталь Mn – до 2%, растворяется в феррите, упрочняет его, повышает прочность, снижает… Mn – до 14%, гатфэильда 110Г13Л (сталь для литья) в специальных сталях.Цветные сплавы

I.Чистый Al:A97 – 99, 97% Al; A95 – 99, 95% Al Применяются Al сплава в машиностроении:III аттестация.

Термическая обработка стали? Отжиг стали. Закалка стали, выбор температуры. Закалочные среды. Методы закалки. Отпуск стали, виды и назначения отпуска. Влияние закалки и отпуска на механические свойства стали.

Конструкционные стали? Маркировка сталей, виды и классификация. Инструментальные, шарикоподшипниковые стали. Стали из режущего, измерительного инструмента.

Термическая обработка– нагрев стали до определенной температуры, выдержки, охлаждения изделий с различной скоростью (в различной среде), с целью изменения структуры и свойство в заданном направлении.

В основу термообработки положено полиморфизм железа.

На основе твердых металлов:

-Feα

-Feɤ

В ТО присутствуют 3 критические точки:

I.Нижняя: АС1 – PSK

II.Верхняя: АС3 – GS

AСТ – SE

Виды ТО:

I.Отжиг:

а) отжиг I-го рода

- диффузионный

- рекристаллизация

б) отжиг II-го порядка:

- полный

- неполный

- нормализация

II.Закалка

- полная

- неполная

III.Отпуск

- низкий

- средний

- высокий

Диффузионный отжиг – нагрев до температуры (1100-12000С) или ниже линии «солидус» на 100-1500С, выдержка с медленным охлаждением.

Для крупных стальных отливок, для устранения химической неоднородности в дендритных кристаллах.

Сталь 35 (Л) – литье

Рекристаллизационный отжиг– нагрев выше температуры рекристаллизации 650-7000С. Применяют для снятия наклепа.

Трекр=0,6×Тспл (выдержка и медленное охлаждение)

Среди деформируемых зерен появляются центры кристаллизации, вокруг них строиться заново кристаллизация решетки структуры самовосстанавливающиеся.

Наклеп – это упрочнение Mt в процессе холодной пластической деформации (при прокатке, волочении, штамповке).Mt приобретает высокую прочность и твердость.

Полный отжиг – нагрев выше линии GSK (AC3, AC1) на 30-500, выдержка и охлаждение в печи.

Повышается пластичность, вязкость и снижается твердость и прочность, измельчение зерен, убираются внутреннее напряжение.

Неполный отжиг –нагрев выше линии PSK (AC1) на 30-500 и охлаждение в печи, убираются внутреннее напряжение, образуется зернистый перлит, улучшается обрабатываемость резанием.

Нормализация – нагрев выше линии GSE (AC3, AСТ) на 30-500, выдержка и охлаждение на воздухе.

Получаем полную фазовую перекристаллизацию стали, устраняем крупнозернистую структуру, которую получили при литье, ковки или штамповки. «Н» – снижает твердость, прочность.

Закалка

Полная закалка – применяется в доэффтектоидных сталях.

Неполная закалка – применяется в заэффтектоидных сталях.

Закалки – нагрев выше линии GSK на 30-500С, охлаждение углеродистых сталей в холодной среде – структура мартенситная, легированные стали – охлаждаем в минеральной массе. – структура троасти.

Мартенсит – перенасыщенный твердый раствор углерода Feα с искаженной кристаллической решеткой.

Цель закалки: повышение твердости, прочности, снижение вязкости, пластичности.

Охлаждение в воде 400-14000С

Легированные стали – 10-1500С

Отпуск

Отпуск –всегда делают после закалки.

I.Низкий отпуск – нагрев до температуры 150-2500С, выдержки 2,5 часа на воздухе.

Получаем структуру: мартенсит отпуска.

Применяется: для режущего и измерительного инструмента, для штамповочных сталей и цементируемых изделий.

От материала требуется максимальная твердость с удовлетворительной вязкостью.

II.Средний отпуск – нагрев до температуры 350-5000С, выдержка, охлаждение в воде.

Структура: троастит отпуска.

Применяется: для рессор, пружин, штампованных сталей.

Получаем: усредненные механические свойства.

III.Высокий отпуск – нагрев от 500-6800С, выдержка, охлаждение.

Структура: сарбит

Применяется: для среднеуглеродистых сталей от 0,3-0,5% углерода, для деталей, которые испытывают динамические и циклические нагрузки.

Получаем: максимальную вязкость с удовлетворительной твердостью.

Закалка с высоким отпуском – улучшение стали.

Стали малоуглеродистые до 0,3% - закалке не подвергаются.

Диффекты термообработки

- недогрев – исправляется отжигом.

- перегрев – исправляется отжигом

- пережег – образуется окалина, брак не исправим – на переплавку

Химико-термическая обработка

ХТО – это процесс химического и термического воздействия на поверхностный слой стали с целью изменения состава, структуры, свойства.

Цель: для повышения твердости поверхности стали, износостойкости, коррозионной стойкости, кислоустойчивости.

ХТО состоит из процессов:

I.диссоциация – получение насыщающего элемента в активном атомарном состоянии.

II.адсорбция – активных атомов с образованием связи м/у ионами насыщенного элемента и основной Mt.

III.диффузия адсорбционных атомов в глубь Mt образованием диффузионного слоя.