Скрепери.

Скрепером називають землерийно-транспортну машину, що приводиться в рух тягачем або власним двигуном і призначену для пошарового копання, транспортування, відсипки та розрівнювання на місці укладання ґрунтів І і ІІ групи. Ґрунти ІІІ і IV груп при розробці скреперами необхідно розпушувати, щоб забезпечити нормальне завантаження ковша.

Скреперами розробляють виїмки (риття котлованів, ставків тощо), зводять насипи (греблі, дамби, полотно доріг), а також виконують інші земляні роботи в меліоративному, гідротехнічному, дорожньому та інших видах будівництва.

Існують два типи скреперів: з завантаженням від руху та з примусовим завантаженням елеватором. Скрепери з завантаженням від руху виготовляють причіпні до тракторів, напівпричіпні, які агрегатуються з одновісними швидкохідними тягачами (умовно - називають самохідними) і самохідні. Причіпні скрепери можуть бути одновісні і двовісні; напівпричіпні (самохідні) - тільки одновісні , IV), самохідні - з моторколесами.

Відстань транспортування ґрунту визначається економічною ефективністю. Рекомендується: для причіпних скреперів від 100 до 800 м, для напівпричіпних з одновісними тягачами - від 300 до 5000 м.

Вивантажуватися ґрунт з ковша може примусово, напівпримусово і вільно під дією сили ваги ґрунту.

Управління робочим органом у скреперів може бути гідравлічне, важільне з канатоблоковим приводом і комбіноване канатно-гідравлічне або барабанно-канатно-електричне.

У скреперів з примусовим елеваторним завантаженням продуктивність більше, ніж у скреперів з завантаженням рухом, при однаковій місткості ковша.

Технічний прогрес в розвитку скреперів має наступні основні напрямки: створення замість причіпних самохідних машин з підвищеними транспортними швидкостями самохідних скреперів з електроприводом ведучих коліс (мотор-колесами); напівпричіпних скреперів з примусовим елеваторним завантаженням ковша; збільшення місткості ковша до 30... 40 і навіть 75 м3; застосування гідроприводу для управління робочими рухами скрепера.

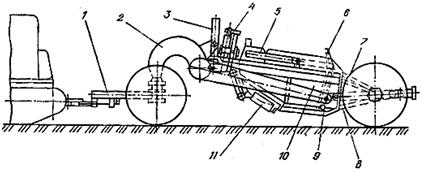

Рис. 33. Схеми конструкцій і роботи скреперів:

а - одновісний; б - двовісний з напівпримусовим розвантаженням; в - двовісний зі вільним розвантаженням; г - напівпричіпний

Причіпні і напівпричіпні (самохідні) скрепери

Найбільше розповсюдження отримали причіпні двовісні скрепери з гідравлічним управлінням і примусовим розвантаженням. Скрепери з канатно-блоковим управлінням в даний час не випускають, а скрепери з примусовим елеваторним завантаженням досі не отримали широкого застосування.

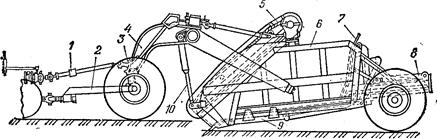

Рис. 34. Скрепер з примусовим розвантаженням:

1 - дишло; 2 - передня рама; 3, 4 - гідроциліндри управління ковшем і заслінкою; 5 - заслінка: 6 - задня стінка; 7 - гідроциліндр управління задньою стінкою; 8 - задня рама; 9- упряжний шарнір; 10 - ківш; 11- бокові ножі

Рис. 35. Причіпний скрепер з елеваторним завантаженням;

1 - механізм приведення елеватора; 2 - дишло; 3 - колесо; 4 - тягова рама; 5 - скребковий ланцюг елеватора; 6 - ківш; 7 - задня стінка: 8 - гідроциліндри висування стінки; 9 - піддон; 10 - гідроциліндри підйому ковша.

Переваги скреперів з гідравлічним управлінням: можливість примусового заглиблення ковша в ґрунт, легкість і простота управління ковшем і заслінкою, захист від перевантаження і простота обслуговування.

Недоліки: необхідність застосування масла, відповідного температурі навколишнього повітря (в жаркий час вимагається більш в’язке масло, при морозах - з низькою температурою замерзання і невеликою в'язкістю), велике число шлангів високого тиску, високі вимоги до ущільнення сполучень гідросистеми.

Привід елеватора скрепера з примусовим елеваторним завантаженням (рис. 35) здійснюється від валу відбору потужності трактора через карданний вал 1.

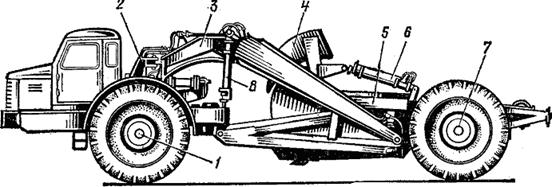

Скрепер напівпричіпний (рис. 36) має колісний хід з однією віссю, розташованою ззаду ковша.

Рис. 36. Напівпричіпний (самохідний) скрепер:

1 - колеса тягача; 2 - універсальний шарнір; 3 - тягова рама; 4 - засувка; 5 - ківш; 6, 8 - гідроциліндри підйому заслінки та ковша; 7 - колеса скрепера.

Технічну продуктивність (м3/год) скреперів визначають за формулою:

,

,

де qк - місткість ковша, м3; Кн - коефіцієнт наповнення ковша (табл. 3); Кр - коефіцієнт розпушення ґрунту; t - тривалість робочого циклу, хв.

t = t1 + t2 + t3 + t4 + t5 + t6 ,

де t1 - час завантаження ковша, хв.; t2 - час транспортування ґрунту з вибою у відвал, хв.; t3 - час розвантаження ковша, хв.; t4 - час порожнього ходу від відвалу в забій, хв.; t5 - час поворотів агрегату при заїздах у забій і зворотних виїздах, хв.; t6 - час, необхідний для переключення передач (0,09... 0,1 хв.).

При наборі ґрунту скрепером тягове зусилля тягача і сила опору, діючі на скрепер, зв'язані наступною залежністю

Fт = Fск + Fр + Fн + Fпр ,

де Fт - зусилля тягача; Fск - опір переміщенню скрепера; Fр - опір різанню ґрунту; Fн - опір переміщенню ґрунту всередині ковша; Fпр - опір призми волочіння.

В момент врізання опір призми волочіння Fпр=0 опір переміщення ґрунту всередину Fн буде мінімальним (бо буде переборюватися тільки тертя об стінки і днище), опір переміщенню скрепера Fск буде найменшим (переміщується скрепер без ґрунту в ковші). Отже, на опір різанню Fр можна витратити зусилля:

Fр= Fт – Fск .

Загальний опір, що виникає при роботі скрепера в кінці наповнення ґрунтом ковша, приблизно в два рази більше, ніж на початку цієї операції.

Бульдозери

Бульдозером називають гусеничний, колісний трактори або пневмоколісний тягач з навішеним спереду відвалом, пристосованим для зрізування і переміщення ґрунту на невеликі відстані при розробці виїмок і зведенні насипів з резервів; планування дна і укосів виїмок і поверхонь зрошуваних площ, доріг і т. ін.; розрівнювання ґрунту, доставленого на греблі, дамби, дорожнє полотно і відвали; розчищення площ від дрібного лісу, валки дерев і вилучення пнів; видобутку і штабелювання сипких будівельних матеріалів; навантаження на залізничні платформи і розвантаження сипких матеріалів, для розчищення снігу, а також в якості штовхачів при наповненні скреперів тощо (рис. 37.).

Бульдозери загального призначення виготовляють чотирьох типів:

1- бульдозери гусеничні з неповоротним відвалом (рис. 38 а);

2- бульдозери гусеничні з неповоротним відвалом і гідрофікованим перекосом відвалу (перекіс відвалу в поперечній площині на кут врізання, рис. 38 в, ж),

3- бульдозери гусеничні з неповоротним відвалом і з гідрофікованим перекосом і нахилом відвалу (перекіс відвалу в поперечній площині на кут врізання і нахил відвалу в вертикальній площині - зміна куту різання);

4- бульдозери гусеничні з поворотним відвалом (поворот відвалу в горизонтальній площині).

|

Технічну продуктивність (м3/год) бульдозерів на роботах по риттю і переміщенню ґрунту визначають по формулі

,

,

де V – об’єм ґрунту в пухкому тілі, що переміщується відвалом бульдозера, м3:

;

;

де l і hб - довжина і висота відвалу по хорді, м; j - кут природного укосу ґрунту, що переміщується перед відвалом, j =35° для сипучих ґрунтів і j =45° для зв'язних ґрунтів нормальної вологості); Kп - коефіцієнт, що враховує втрати ґрунту під час його переміщення, Kп=1–e ∙lт (lт - відстань переміщення, м; e =0,04 для сухого піску і e =0,008...0,04 для зв'язних ґрунтів); Кp - коефіцієнт розпушення ґрунту, Кp=1,25...1,3; t - тривалість циклу, хв.

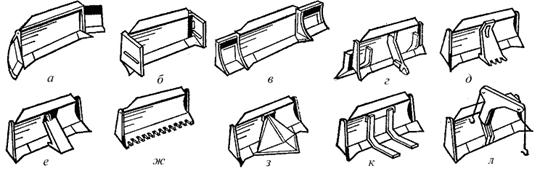

Рис. 38. Відвали неповоротних бульдозерів зі змінними частинами:

а - поширювачами; б - відкрилками; в - подовжувачами; г - передніми і задніми розпушувальними зубами; д - киркою для зламування дорожніх покрить; е - канавною надставкою; ж - ножами для мерзлих ґрунтів; з - кущорізним ножем; к - вантажними валами; л - підйомним крюком.

При розробці ґрунту бульдозером тягове зусилля і сила опору переміщенню бульдозера зв'язані залежністю: у бульдозерів з неповоротним відвалом

Fт = Fб + Fр + Fп + Fпр ,

У бульдозерів з поворотним відвалом:

Fт = Fб + Fр + Fп + Fпр + Fо ,

де Fт - тягове зусилля базового тягача; ) Fб - додатковий опір на переміщення тягача від маси обладнання бульдозера; Fр - ґрунту різанню; Fп - опір тертя при русі ґрунту вверх по відвалу; Fпр - переміщенню призми ґрунту перед відвалом; Fо - опір тертю при поздовжньому русі ґрунту по відвалу. Виникає тільки при настанові відвалу під кутом захоплення (кут в плані) a <90°.

На планувальних роботах технічну продуктивність (м3) бульдозера підраховують за формулою:

,

,

де lп - довжина планованої ділянки, м; l - довжина відвалу, м; a - кут захоплення; а - перекриття проходів (0,3...0,5 м); п - число проходів по одному місцю; v - середня швидкість руху бульдозера при плануванні, м/хв; t - час, що витрачається на поворот при кожному проході (≈ 0,1 хв.).

Грейдери, автогрейдери, струги, землерийно-фрезерні машини.

Грейдерами називають землерийно-транспортні машини з відвалом в якості робочого органу, призначені для розрівнювання ґрунту на насипах, планування поверхонь, профілювання земляного полотна, доріг і дамб, зарівнювання каналів, прокладання трас на схилах гір, очищення снігу з доріг і т.і. Їх використовують також на будівництві зрошувальних систем, будівництві та обслуговуванні доріг, при створенні лісозахисних смуг і плануванні зрошуваних земель.

Грейдери ділять на самохідні – автогрейдери і причіпні. Робочі органи автогрейдерів і причіпних грейдерів однакові.

Автогрейдери (рис. 39) – це самохідні двох- або трьохвісні пневмоколісні машини, між передніми та задніми осями яких розміщений основний робочий орган - відвал 10. Їх поділяють на легкі - масою до 9 т, середні - 10-13 т, важкі - 14...19 т і особливо важкі - більше 20 т.

Колісне обладнання автогрейдерів характеризується формулою А´Б´В, де А - число осей з керованими колесами, Б - число осей з ведучими колесами і В - загальне число осей.

Привод робочих органів може бути механічним, гідравлічним або комбінованим (пневмогідравлічним).

Сучасні автогрейдери виготовляють з повноповоротним відвалом і гідравлічною системою управління робочими органами.

Рис. 39. Автогрейдер

1 - двигун, 2 - кабіна, 3 - хребтова (основна) рама, 4 - гідроциліндри підйому, 5 - керовані колеса, 6 - гідроциліндр бульдозерного відвалу, 7 - бульдозерний відвал, 8 - тягова рама, 9 - гідроциліндр зміни кута різання, 10 - основний відвал, 11 - гідроциліндр перекосу, 12 - ведучі колеса.

Автогрейдери можуть мати додаткове змінне обладнання бульдозера 8, кероване гідроциліндром 7, кірковщика, закріпленого за відвалом або замість бульдозерного відвалу, а також подовжувачі поширювачі відвалу для переміщення і планування ґрунтів, відкосник для планування укосів, двохвідвальний снігоочищувач, що встановлюється на місці бульдозерного обладнання.

Переваги автогрейдерів: управління одним машиністом, добра маневреність, великий діапазон швидкостей, легкість управління.

Недоліки: менша сила тяги і менша прохідність у порівнянні з причіпними (до гусеничних тракторів) і неможливість нахилу ведучих коліс, що обмежує роботу на глибоких каналах і придорожніх канавах.

Причіпні грейдери, працюють разом з гусеничним трактором. По довжині робочого органу - відвалу - їх розділяють на легкі (l =2,5...3,0 м) і важкі (l =3,5...4,5 м). Відвал встановлений аналогічно автогрейдеру і в нижній частині має ніж.

Технічну продуктивність грейдерів при різанні і переміщенні ґрунту (профілюванні, нарізанні канав і т. п.) і при проведенні планувальних робіт визначають так , як і для бульдозерів.

Грейдер-елеватори

Грейдер-елеватор – землерийно-транспортна машина безперервної дії, призначена для пошарового зрізання ґрунту і переміщення його по конвеєру у відвал або в транспортні засоби. Доцільно застосовувати грейдер-елеватори для розробки зв'язних ґрунтів II і III груп, без крупних каменистих включень. На сипких і липких перезволожених ґрунтах ці машини застосовувати не рекомендується із-за низької продуктивності внаслідок великих втрат зрізаного сипкого ґрунту при подачі на стрічку конвеєра і сильного забруднення стрічки липким ґрунтом.

Грейдер-елеватори використовують на будівництві гідротехнічних споруд і зрошувальної мережі, шосейних дорогах, залізницях і в кар'єрах.

Грейдер-елеватори поділяють на напівпричіпні до гусеничних і колісних тракторів, напівпричіпні до колісних одновісних тягачів, навісні на автогрейдери з дисковим і совковим робочим органом, струги-метальники з напівкруглою ріжучою кромкою і самохідні землерийно-фрезерні машини з ротаційним робочим органом.

Напівпричіпний грейдер-елеватор в зачепленні з колісним одноосним тягачем, є самохідною машиною, навісний грейдер-елеватор — змінним робочим обладнанням автогрейдера.

Струги-метальники призначені для спорудження насипів, каналів і котлованів в ґрунтах, без каменистих включень шляхом пошарового зрізання з відсипкою його в сторону – відвал або транспортні засоби.

Грейдер-елеватори мають продуктивність 500...1000 м3/год, а струги-метальники-до 1000 м3/год.

Землерийно-фрезерні машини застосовують на будівництві магістральних каналів і водосховищ. Поперечний перетин виїмки вони розробляють пошарово за декілька проходів. Товщина шару, що знімається за один прохід до 2 м при ширині захоплення біля 3 м.

Робочий орган-фреза (роторний розпушувач) (рис. 116) – встановлений спереду машини. Між кронштейнами, на яких встановлені ножі фрези, розміщені витки шнеку, який підгрібає ґрунт до середньої частини забою. Слідом за фрезою послідовно розміщені підгрібаючий ніж 13, приймальний 4 і відвальний 7 конвеєри. При поступальному русі фреза, обертаючись, сколює згори ґрунт, що падає вниз, де підгрібається ножем і подається на приймальний конвеєр. Останній через перевантажувальну вирву 6 подає ґрунт на відвальний конвеєр, з якого він скидається в відвал або в транспортні засоби.

На землерийно-фрезерних машинах застосований спосіб розробки ґрунту з обваленням. Завдяки цьому тяговий опір їх значно менший, ніж у стругів такої ж продуктивності.