ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

Общие сведения

Обработка давлением основана на пластичности металлов, т.е. на их способности изменять форму без разрушения под действием приложенных сил (давления), поэтому она применима лишь к металлам достаточно пластичным и неприменима к хрупким.

Из технических металлов пластичнее других свинец. Он легко деформируется под давлением при комнатной температуре. Олово, алюминий, медь, цинк и железо также могут обрабатываются без нагрева. Пластичность стали и других металлов в холодном состоянии недостаточна, поэтому их следует нагревать, в следствии чего их пластичность увеличивается. Некоторые металлы и сплавы (например, марганец, чугун) непластичны даже при нагреве: они остаются хрупкими вплоть до расплавления. Такие металлы не могут обрабатываться давлением.

Основные виды ОМД: прокатка, прессование, волочение, ковка и штамповка.

Пластическая деформация

При обработке давлением металл испытывает напряжение сжатия, а не растяжения. Однако явления при сжатии подобны наблюдаемым при растяжении и предел… Остаточная (пластическая) деформация является следствием сдвигов, происходящих…T = a×K×DÖD, ч

где Т - минимальное время нагрева заготовки, ч;

a - коэффициент, учитывающий способ укладки заготовок в печи;

К - коэффициент, учитывающий легирование стали;

D - диаметр, (или сторона квадрата) заготовки, м.

Заготовки для обработки давлением нагревают в горнах или печах. Кузнечные горны служат для нагрева небольших заготовок в условиях экспериментального и мелко серийного производства. Печи для нагрева подразделяются на пламенные и электрические. По распределению температуры печи подразделяются на камерные и методические.

На рис.27 приведена камерная пламенная печь с рекуператором. В рекуператоре воздух для горения подогревается, уходящими дымовыми газами. В камерной печи температура примерно одинаковая. В таких печах нагревают небольшие заготовки, которые допускают скоростной нагрев.

Рис.27. Камерная печь на жидком топливе с рекуператором:

1 - рекуператор, 2 - рабочее пространство, 3 - форсунка

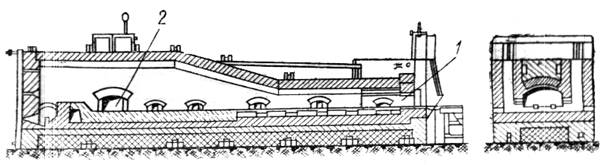

В методических печах, имеющих удлиненный под, температура меняется в по длине печи. Заготовки, поступающие в печь через окно1 (рис.28), постепенно передвигаются вдоль пода под действием механических толкателей. В зону высоких температур заготовки поступают уже достаточно прогретыми. Нагретые заготовки выгружают через окно2.

Методические печи имеют более высокую производительность и экономичность.

Для нагрева крупных заготовок - слитков, поступающих на прокатные станы используют вертикальные колодцевые печи. Они располагаются на уровне рабочей площадки цеха.

С повышением температуры металл окисляется быстрее, покрываясь коркой окислов (окалина); толщина которой достигает нескольких миллиметров; потери металла от окисления называют угаром. При многократном нагреве потери стали от угара весьма велики (5% и более). Допускается 2 - 3 нагрева заготовок.

Рис.28. Методическая печь

В электрических и муфельных печах с защитным газом производят безокислительный нагрев. При обработке с таким нагревом потери от угара сокращаются в 4 - 5 раз.

Электрических индукционный нагрев происходит по всей массе заготовки одновременно от действия индукционных токов. Электроконтактный нагрев осуществляется под действием электросопротивления самой заготовки при прохождении по ней электрического тока. Электронагрев позволяет достичь нужных температур быстрее, чем пламенный в 10 - 20 раз.

Так как горячая обработка производится при температурах, значительно выше температуры рекристаллизации, то при обжатии зерна дробятся, затем из обломков растут новые - до тех пор, пока они не будут раздроблены новым обжатием и т.д. Это значит, что при горячей обработке давлением одновременно происходят два процесса - измельчение зерен и рекристаллизация.

Горячая обработка давлением уменьшает или уничтожает пороки литого металла: при обжатии поры, газовые пузыри и пустоты завариваются, металл уплотняется; в результате диффузии при высокой температуре происходит частичное выравнивание химсостава металла. Правильный выбор температур при обработке давлением способствует измельчению структуры, подобно отжигу.

Прокатка, прессование и волочение

В зависимости от вида проката его делят на: сортовой, листовой, трубный и специальный. Сортовой прокат общего назначения (рис.29, 1,2,3,4,5, 6, 9), сортовой прокат… Трубы в зависимости от технологии изготовления делят на бесшовные и сварные. К специальным видам проката относят:….

Относительное обжатие за один e проход зависит от угла захватаa и составляет 10 - 60%.

Можно найти, что Dh = D(1-cos a), т.е. абсолютное обжатие увеличивается с увеличением диаметра валков D и угла захвата a.

Во время деформации заготовка находится под действием двух основных сил: силы трения Тмежду валком и заготовкой и силы реакции R:

,

,

где m -коэффициент трения.

Для увеличения коэффициента трения m при прокатке производят насечку валков. Угол захвата aв насеченных валках 27 - 340, при прокатке сортового материала - 22 - 240, при горячей прокатке листов - 15 - 220, при холодной - 3 - 80.

Рис.31. Схема поперечной (а) и поперечно-винтовой (б) прокатки

При поперечной прокатке (рис.31,а) валки 2 и 3 вращаются в одном направлении и оси их параллельны, а заготовка 1 деформируется ими при вращении около своей оси. Методом поперечной прокатки получают, например, зубчатые колеса и звездочки цепных передач.

При поперечно-винтовой прокатке (рис.31,б) валки 2 и 3 также вращаются в одном направлении, а оси их расположены под некоторым углом, поэтому заготовка 1 при обработке не только вращается, но также и перемещается поступательно вдоль своей оси; этот метод применяют для получения бесшовных труб, шаров, осей и др.

Рис.32. Калибровка валков для прокатки тавровой балки

Для горячей прокатки сталь нагревают до температуры выше линии GSK; медь, алюминий и их сплавы также прокатывают в горячем состоянии. Из горячекатаной заготовки (лист толщиной 1.25 мм) холодной прокаткой получают тонкие изделия до 0.1 мм и меньше.

Валки для прокатки отливают из закаленного чугуна или выковывают из углеродистой и легированной стали. Их делают гладкими или калиброванными, с канавками (ручьями) по окружности. Первые применяют при прокатке листов, вторые - для сортового и фасонного проката. Профиль, составляемый смежными ручьями двух валков называют калибром (рис.32).

Прокатные станы различают по назначению, количеству валков и схеме их расположения.

По назначению прокатные станы делятся на обжимные, заготовительные, сортовые, листовые и специальные. В начале слиток или прессованную заготовку обрабатывают на обжимном стане, затем на заготовительном и, наконец на сортовом, листовом или специальном.

По количеству валков и их расположению станы делятся на двух-, трех-, четырех-, многовалковые и универсальные.

Универсальные станы имеют горизонтальные и вертикальные валки и обеспечивают обжатие с четырех сторон.

Существуют также следующие виды станов.

Блюминг является двухвалковым реверсивным станом. На блюминге стальные слитки весом 5 - 15 т прокатываются на блумы (квадратные заготовки) сечением от 150х150 мм до 450х450 мм.

На слябинге слитки весом 7 - 25 т прокатываются на слябы (листовые заготовки) толщиной от 125 до 225 мм и длиной до 5000 мм. Средняя годовая производительность блюминга или слябинга около 1.5 млн. т.

Сортовые станы предназначены для прокатки сортовых и фасонных профилей. В соответствии с размерами проката сортовые станы делят крупносортовые, среднесортовые и мелкосортовые. У сортовых станов в отличие от блюминга не одна, а несколько рабочих клетей с валками.

В цехах холодной прокатки рулоны горячекатаной листовой стали сначала разматывают для травления (обычно серной кислотой), чтобы снять окалину. После холодной прокатки листы отжигают для устранения наклепа, затем дрессируют и разрезают. Дрессировкой называют операцию холодной прокатки с малыми (2-3%) обжатиями для правки и получения гладкой поверхности.

К числу специальных относят станы для прокатки бесшовных труб - трубопрокатные, станы для прокатки железнодорожных колес и бандажей, цепей и др.

Станы для производства сварных труб - трубосварочные станы представляют систему машин для формовки заготовки в трубу и последующей сварки (электродуговой или электроконтактной).

Прессование (выдавливание)

Прессованием называют способ обработки давлением, при котором металл выдавливают из замкнутой полости через отверстие, в результате чего получают пруток с сечением по форме отверстия. При прессовании чаще всего используют горизонтальные гидравлические прессы с давлением до 100000 кН. Прессуют цветные металлы (медь, свинец, алюминий, цинк и др.) и их сплавы, а также сталь из заготовок, нарезанных из мерного проката. Обработка большинства металлов осуществляется с нагревом. Существуют два основных вида прессования: прямое и обратное.

Рис.33. Схема прямого и обратного прессования

При прямом прессовании (рис.33,а) заготовку 1 закладывают в контейнер 2, укрепленной на станине пресса 3. Туда же закладывают пресс-шайбу 4. На плунжере пресса 6 укреплен пуансон 5, который давит на пресс-шайбу 4, в результате чего металл вытекает через отверстие матрицы 7 в виде прутка.

При обратном прессовании (рис.33,б) заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а прессуемый металл при движении матрицы вытекает навстречу ей.

Прутки сплошного сечения получают, как прямым, так и обратным прессованием; прессование труб (рис.33,в) производят только прямым прессованием. При этом заложенный в приемник 1 слиток 2 предварительно обжимается пресс-шайбой 3, а затем прошивается иглой 4. При прессовании металл вытекает из отверстия матрицы 5, в результате чего образуется труба.

Рис.34. Примеры профилей, получаемых прессованием

Прессованием получают изделия различного профиля и трубы (рис.34) с размером сечения от нескольких миллиметров до 400 мм. Прессованные изделия точнее полученных прокаткой.

Волочение

Рис.35. Схема волочения проволокиКовка и штамповка

Ковкой называется обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.