Зношування машин

При контакті двох спряжених поверхонь та їхньому відносному переміщенні в поверхневих шарах виникають механічні та молекулярні взаємодії, які призводять до руйнування поверхонь, тобто зношення. Зношення – це результат зношування.

Під зношуванням розуміють процес відокремлення матеріалу з поверхні твердого тіла при терті, що виявляється в поступовій зміні розмірів і форми тіла.

Зношування машин виникає під час їх експлуатації і впливає на термін служби. Його поділяють на природне та аварійне. Природне зношування є результатом дії сил тертя і визначається умовами роботи деталей машин, якістю матеріалів і обробки поверхонь тертя. Природне зношування проявляється при відносно тривалому періоді роботи машин.

Крім природного, може виникати аварійне зношування машин внаслідок швидкого спрацювання їх деталей при порушенні нормального режиму роботи, правил технічного догляду, експлуатації, несвоєчасного та неякісно виконаного ремонту. Таке зношування призводить до зруйнування окремих деталей, вузлів та машин в цілому.

3.1 Допустиме і граничне зношення деталей

Зношення деталей поділяють на допустиме і граничне.

Допустимим називається зношення, при якому деталь зможе нормально працювати ще цілий міжремонтний період.

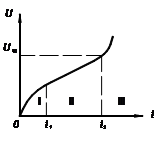

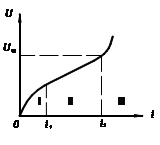

Граничнимназивається зношення, при якому подальша нормальна робота з’єднання деталей неможлива. Допустиме і граничне зношення оцінюють кривою природного механічногозношування  (рис.3.1). Ця характеристика справедлива для більшості з’єднань деталей. Крива зношування має три ділянки:

(рис.3.1). Ця характеристика справедлива для більшості з’єднань деталей. Крива зношування має три ділянки:

I – початкова ділянка, що характеризує припрацювання нового з’єднання;

I – початкова ділянка, що характеризує припрацювання нового з’єднання;

II – прямолінійна ділянка нормальної роботи з’єднання;

|

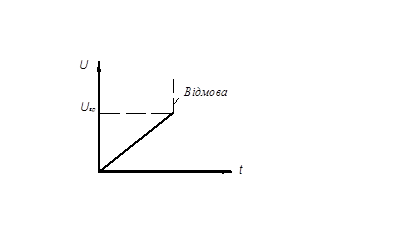

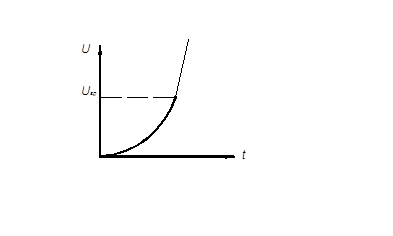

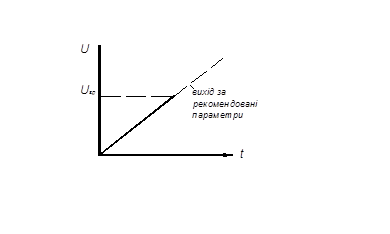

Граничні зношення по-різному впливають на роботу машини. Розглянемо три випадки.

|

|

|

Граничні зношення найчастіше встановлюють на основі даних експлуатації та ремонту машин.

Розглянемо з’єднання "вал-втулка".

|

|

необхідно мати криву зношування деталей залежно від наробітку і значення їх граничного зношення

необхідно мати криву зношування деталей залежно від наробітку і значення їх граничного зношення  (рис.3.5).

(рис.3.5).

Між валом і втулкою завжди є зазор, величина якого залежить від класу точності і посадки.

Між валом і втулкою завжди є зазор, величина якого залежить від класу точності і посадки.

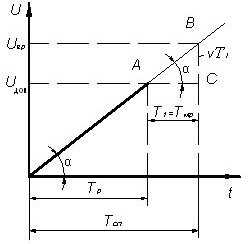

Побудуємо розрахункову схему зношування деталей з’єднання залежно від наробітку Т.

На ділянці часу оt1 (рис.3.6) відбувається припрацювання з’єднання; на ділянці t1t2 – робота його в нормальних умовах; на ділянці величина зношення різко збільшується. При цьому деталь стає непридатною, тому що її зношення досягне значень

величина зношення різко збільшується. При цьому деталь стає непридатною, тому що її зношення досягне значень  (для втулки) і

(для втулки) і  (для вала). Отже, відрізок часу о-t2 характеризує межу роботи з’єднання, а

(для вала). Отже, відрізок часу о-t2 характеризує межу роботи з’єднання, а  і

і  - граничні зношення.

- граничні зношення.

|

(списання) визначають за формулою

(списання) визначають за формулою

, (3.1)

, (3.1)

де  - граничне зношення;

- граничне зношення;  - швидкість зношування з’єднання;

- швидкість зношування з’єднання;  - швидкість зношування втулки;

- швидкість зношування втулки;  - швидкість зношування вала.

- швидкість зношування вала.

Визначимо величину допустимого зношення. При цьому припустимо, що крива зносу має лінійну залежність.

За період міжремонтного наробітку  зношення деталі збільшилося на

зношення деталі збільшилося на

, (3.2)

, (3.2)

де  - наробіток деталі до ремонту.

- наробіток деталі до ремонту.

, (3.3)

, (3.3)

де к – кількість поточних ремонтів.

|

Визначимо граничне зношення

. (3.4)

. (3.4)

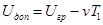

Допустиме зношення

. (3.5)

. (3.5)

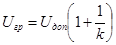

Враховуючи, що  , (3.6)

, (3.6)

одержуємо

, (3.7)

, (3.7)

. (3.8)

. (3.8)

Підставляємо  ,

,

де к – кількість періодичних ремонтів від останнього капітального ремонту.

Граничне зношення

. (3.9)

. (3.9)

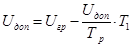

Допустиме зношення

. (3.10)

. (3.10)

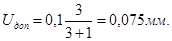

Приклад. Визначити необхідність відновлення деталі, якщо при третьому поточному ремонті її зношення дорівнює 0,08 мм. Граничне зношення деталі  мм.

мм.

Розв’язання. Визначимо допустиме зношення за формулою

;

;

Отже, деталь необхідно відновлювати, тому що  менше фактичного зношення.

менше фактичного зношення.

3.2 Методи вимірювання зношення

Зношення деталі може визначатися декількома методами. Розглянемо основні з них.

3.2.1 Метод мікрометричного вимірювання

Зношення деталі вимірюють за допомогою мікрометрів та інших вимірювальних приладів перед початком зношування і в процесі роботи деталі. Цей метод потребує великих витратна розбирання та складання і дає похибку. Виміряти зношення можна тільки у визначеному місці деталі і приблизно.