Автоматичне зварювання під флюсом

Зварювання під флюсом виконують на постійному струмі зворотної по-лярності. Сила зварювального струму не перевищує 800А, напруга дуги до 40В, швидкість зварювання змінюють у діапазоні 13...30 м/год. Одностороннє одно-прохідне зварювання застосовують для з’єднань товщиною до 8 мм і виконують на залишкової сталевій підкладці або флюсовій подушці.

Максимальна товщина з'єднань без оброблення крмоок, що зварюються двосторонніми швами, не повинна перевищувати 20 мм. Для стикових з'єднань без скосу кромок (односторонніх і двосторонніх) використовують дріт марки Св-08ХН2М. Застосовувати більш леговані дроти для таких з'єднань недоціль-но, оскільки в цьому випадку шви мають зайву високу міцність.

Найбільш часто стикові з'єднання підготовляють зі скосом кромок. Зва-рювання кореневих швів стикових з'єднань високоміцних сталей з V- або Х- об-разним обробленням кромок звичайно виконують дротами марки Св-08ГА або Св-10Г2. Заповнення розробки кромок здійснюється дротами марок

Св-08ХН2ГМЮ або Св-08ХН2ГСМЮ послідовним накладенням шарів.

Основні параметри режиму автоматичного зварювання під флюсом: зварювальний струм, напруга дуги й швидкість переміщення дуги.

Зі збільшенням зварювального струму дуга більше поринає в основний

метал, зростає погонна енергія й кількість розплавленого в одиницю часу електродного металу. У результаті глибина провару й частка участі основного металу в металі шва збільшуються. Збільшення діаметра зварювального дроту при незмінному зварювальному струмі приводить до зменшення глубини провару й опуклості шва при одночасному збільшенні його ширини. Залежно від товщини кромок, що зварюються, застосовують дріт діаметром 2...5 мм.

Збільшення напруги дуги приводить до підвищення її рухливості, у резу-льтаті чого збільшується ширина шва, а глибина залишається практично нез-мінною. При зварюванні під флюсами АН-17М и АН-43 напруга дуги не повин-на перевищувати 40В. Швидкість переміщення дуги при зварюванні стикових з’єднань високоміцних сталей змінюють від 13 до 30 м/год. Підвищення швид-кості зварювання в цьому діапазоні обумовлює збільшення глибини проплав-лення. Автоматичним зварюванням під флюсом виконують стикові, кутові й нахлестні шви, розташовані в нижньому положенні.

Стикові з'єднання можна виконувати односторонніми й двусторонніми швами з обробленням і без оброблення кромок. Шви з обробленням кромок можуть бути однопрохідними й багатопрохідними.

Одностороннім однопрохідним зварюванням з'єднують високоміцну сталь товщиною до 8 мм. Для більш товстого металу використовувати односто-роннє зварювання недоцільно, оскільки це приводить до перегріву металу око- лошовної зони.

Односторонні стикові з'єднання зварюють із використанням технологіч-них прийомів, які дозволяють забезпечувати високу якість зварних швів: на сталевій підкладці, що залишається, на мідній або флюсомідній подкладці, на флюсовій подушці. Підкладні планки виготовляють з низьковуглецевої сталі Ст3сп товщиною 3...6 мм і шириною 40...50 мм. Зазор між підкладкою і кром-ками не повинен перевищувати 0,5...1 мм для попередження затікання металу в кореневій ділянці шва. У противному випадку в корені шва можуть утворитися дефекти (пропали, шлаковіі включення, тріщини). Після закінчення зварювання підкладну планку, як правило, видаляють, а поверхню шва зачищають шліфу-вальною машинкою заподлицо з основним металом.

При використанні мідних або флюсомідних підкладок, флюсових поду-шок необхідно забезпечувати щільний пртиск підкладки до кореня зварного з'єднання. Режими однобічної сварки, що рекомендуються, під флюсом стико-вих з'єднань товщиною до 8 мм без скоса кромок на флюсовій подушці наведені в табл. 23. Метал більшої товщини без скоса кромок зварюють двосторонніми швами.

Двостороннє автоматичне зварювання є основним методом отримання ия високоякісних швів, тому що цей тип з'єднань найбільш технологічний, надій-ний, дозволяє одержувати зварні з'єднання з мінімальними деформаціями й ви-сокою якістю. Двостороннє автоматичне зварювання більш надійне в порівнян-ні з одностороннім, тому що в цьому випадку на якість швів у меншому ступені впливає коливання режиму зварювання, зсув електрода від осі шва, точність підготовки кромок і складання. Перший прохід двустороннього шва звичайно виконують на флюсовій подушці або "у висячому положенні".

Максимальна товщина металу, що зварюється двосторонніми швами при безкосному обробленню кромок, не повинна перевищувати 20 мм. У протилеж-ному випадку зварювання необхідно вести на форсованих режимах, що приво-дить до зниження пластичності й холодостійкості металу околошовной зони. Техніка зварювання першого проходу така ж, як і односторонніх швів. Глибина проплавлення повинна бути рівною (0,6...0,7)  металу.

металу.

Таблиця 23. Режими автоматичного зварювання під флюсом стикових з'єднань без скоса кромок на флюсовій подушці

Після кантування виробу другий прохід шва виконують із таким розрахунком, щоб перекриття шарів складало 3...4 мм. Найбільш раціонально такі шви зварювати з обов'язковим зазором у стику. Режими двостороннього автоматичного зварювання під флюсом стиків без скосу кромок звичайно вибирають із таким розрахунком, щоб обидва шари шва зварювалися без переналагодження зварювальної апаратури (табл. 23).

Для стикових з'єднань без скосу кромок (односторонніх і двусторонніх) використовують зварювальний дріт Св-08ХН2М. Застосовувати більш лего- ванні дроти для таких з'єднань недоцільно, оскільки в цьому випадку механічні властивості швів мають зайву високу міцність.

Найбільше часто при зварюванні високоміцних сталей стикові з'єднання підготовляють зі скосом кромок. Кореневі шви стикових з'єднань високо-міцних сталей з V- або X- образним обробленням кромок звичайно виконують струмом прямої полярності дротами Св-08ГА або Св-10Г2 (табл. 24).

Заповнення V- образного оброблення крмок здійснюється струмом зво-ротної полярності дротами Св-08ХН2ГМЮ або Св-08ХН2Г2СМЮ послідовним накладенням шарів. При виконанні шарів багатопрохідного шва перші два-три шара виконують по осі оброблення, а всі наступні - зі зміщеннями послідовно то до однієї, то до іншої сторони оброблення.

Порядок багатопроходного зварювання швів при Х- образному симетрич-ному обробленню кромок наступний: виконують зварювання з одного боку, за-повнюючи оброблення на одну третину або наполовину по глибині; кантують з'єднання, зачищають корінь шва й виконують зварювання із цієї сторони, за-повнюючи оброблення на одну третину або наполовину перетину по глибині; знову кантують і остаточно зварюють шов з першої сторони, а потім - із другої сторони з'єднання.

При зварюванні товстолистових з'єднань високоміцних сталей більш краще оброблення із двома несиметричними скосами двох кромок.

При автоматичному зварюванні під флюсом кутових швів таврових і нахлестних з'єднань при положенні в кут формування швів утруднене, у результаті чого з'являються умови для утворення підрізів вертикальної стінки й напливів металу шва на горизонтальну полицю. Основною умовою одержання якісних швів є правильний вибір режиму зварювання й точне розташування кінця електрода щодо зварювальних кромок вироба. Електрод розташовують таким чином, щоб кут, утворений електродом і вертикальною стінкою, становив 35...40°.

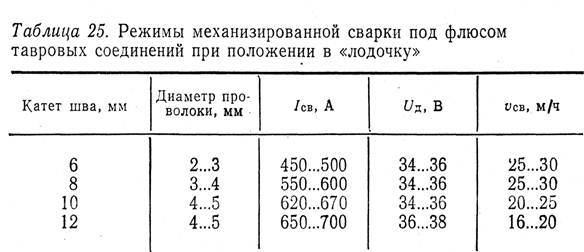

Зварювання таврових, кутових і нахлестних з'єднань виконують у двох основних положеннях - в "човник" і в кут (табл. 25).