Технологічні особливості зварювання

Автоматичне, механізоване й ручне зварювання високоміцних сталей виконують на постійному струмі зворотної полярності.

Умови зварювання необхідно вибирати таким чином, щоб попередити по-падання вологи в зону зварювання й надмірно швидке охолодження зварних з'єднань. Досить просто це досягається на промисловому виробництві. Однак значний об’єм зварювальних робіт при виготовленні металоконструкцій з висо-коміцних сталей доводиться виконувати на монтажі як при нормальної, так і при низьких температурах. У цьому випадку доцільно підготувати спеціальні укриття, що дозволяють надійно захищати місця зварювання від опадів і протя-гів. Іноді виготовляють спеціальні тимчасові спорудження, намети. Досвід свід-чить про те, що такі заходи дозволяють істотно підвищити якість зварювальних робіт і скоротити об’єм ремонтно-відновлювальних робіт. При температурі нав-колишнього повітря нижче 0°С необхідний попередній підігрів крмок, що зва-рюються, при 100...120°С для металу товщиною до 30 мм і при 130. .150°С для металу товщиною понад 30 мм.

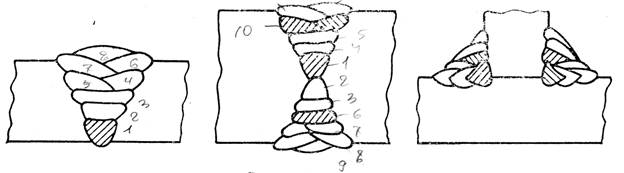

Протяжні стикові з'єднання металу великої товщини скріплююють (рис. 10) масивними прихватками, що дозволяє розбивати його на рівні ділянки ("блоки").

Рисунок 10 – Виконання прихваток при зварюванні протяжних стикових з'єднань із високоміцних сталей великої товщини

Величину блоків вибирають залежно від товщини металу й довжини сти-ку, застосовуваних способів зварювання, тривалості зварювального процесу й ін. Роботи повинні бути організовані таким чином, щоб повністю закінчити зва-рювання обраної технологічної ділянки протягом зміни або робочого дня. В ок-ремих випадках допускається залишати на кілька годин з'єднання, заварені на 70...75 % розрахункової товщини шва. Не рекомендується починати зварювання з'єднань, які не можуть бути закінчені протягом робочого дня або зміни.

Режим зварювання високоміцних сталей під флюсом, у захисних газах і покритими електродами не повинен виходити за межі рекомендуємих діапазо-нів залежно від товщини металу й температури попереднього підігріву (табл. 15...17 ).

Таблиця 15– Рекомендуемые режимы сварки стыковых соединений без скоса кромок

| Температура подогрева, °С | Qc , кДж/см, при толщине металла, мм (не более) | ||||

Погонну енергію зварювання розраховують по формулі

де QCB - погонна енергія зварювання, кДж/см;

I - зварювальний струм, A; UД - напруга на дузі, В;

VCB - швидкість зварювання, см/с;

– ефективний КПД.

– ефективний КПД.

Ефективний КПД при розрахунках установлюють відповідно до застосо-вуваних способів зварювання: 0,9 - під флюсом, 0,75 - у вуглекислому газі й 0,65 - покритими електродами.

При обриві дуги необхідно ретельно зачистити кратер від шлаку і тільки після цього знову збуджувати дугу. При зміні електрода й закінченні валика обривати дугу треба після заповнення кратера металом.

Після накладення кожного валика й виконання шва в цілому метал шва й околошовну зону ретельно зачищають від шлаку і бризків металу. Валики ос-таннього шару шва повинні мати плавне сполучення між собою й з поверхнею основного металу.

При двосторонньому зварюванні стикових з'єднань перший шов рекомен-дується накладати з боку, протилежної прихваткам. Якщо за умовами складан-ня й зварювання прихватки необхідно ставити з боку накладення шва, то якісно виконані прихватки не видаляють, а зачищають від шлаку і забруднень, а нея-кісні видаляють. Зварювання необхідно починати й закінчувати на технологіч-них(вивідних) планках, приварених до виробу.

Корінь шва видаляють підрублюванням пневматичним зубилом, фрезеру-ванням або повітряно-дуговою строжкою. Після повітряно-дугової строжки обов’язкове механічне зачищення поверхні до металевого блиску. При воздуш-но- дугової строжки металу товщиною понад 18 мм застосовують попередній підігрів до температури 100° С.

Для запобігання утворення холодних тріщин при зварюванні з’єднань великої товщини й жорсткості необхідно застосовувати попередній підігрів. Як правило, його призначають при зварюванні металу товщиною понад 20 мм. Температура підігріву 60... 100°С. При зварюванні металу товщиною понад 40 мм температура підігріву 100... 150°С. Технологічні ділянки необхідно зварю- вати без перерв, не допускаючи охолодження зварного з'єднання нижче температури попереднього підігріву. У той же час технологічні ділянки залежно від товщини зварювальної сталі, повинні бути досить протяжними, щоб не допускати перегріву зварних з'єднань між окремими проходами вище 200...230°С. При раціональному використанні "авто-підігріву" у випадку багатопроходного зварювання попередній підігрів можна використовувати тільки лише при виконанні перших (кореневих) проходів. Поряд з попереднім досить ефективний післязварювальний підігрів, тобто безпосередньо після закінчення зварювання.

Стійкість зварних з'єднань до утворення холодних тріщин може бути та-кож підвищена застосуванням технології зварювання з "м'якими прошарками". Сутність цього технологічного прийому полягає в тім, що перші шари багато-шарового шва виконують менш міцним і більш пластичним металом у порів-нянні з наступними шарами. В окремих випадках ( жорсткі з'єднання великої товщини) меншміцні пластичні шви в один-два шара накладають у процесі за-повнення оброблення кромок (рис. 11).

Рисунок 11–- Стикові й таврові з'єднання з "м'якими" (заштриховані шви) прошарками

При автоматичному й механізованому зварюванні під флюсом для вико-нання м'яких шарів можуть бути рекомендовані зварювальні дроти Св-10ГА, Св-08ГС (ГОСТ 2246-70); при зварюванні покритими електродами - електроди УОНІ-13/45 ; при зварюванні у вуглекислому газі - дріт Св-08Г2С. Після за- вершения зварювальних робіт у монтажних умовах зварні з'єднання необхідно вкривати азбестовою тканиною або мішками з піском для забезпечення їхнього уповільненого охолодження.

Поверхня зварних швів повинна бути очищена від шлаку, бризків метала. Зварені з'єднання контролюють відповідно до технічних вимог до зварних кон-струкцій.