Ручне дугове зварювання

При зварюванні високоміцних сталей напругу дуги встановлюють у ме-жах 16...30 В в залежності від довжини дуги, типу електрода й джерела струму. Довжину дуги підтримують в інтервалі 0,5...1,2 діаметра електрода. При дуже короткій дузі шов погано формується, а при надмірно великій - зменшується глибина провару, збільшується розбризкування металу, підвищується ймовір-ність утворення пор. У випадку обриву дуги її збуджують знову, ретельно зава-рюють кратер і продовжують зварювання шва. Не рекомендується збуджувати дугу на основному металі поза зоною шва, тому що це може привести до "опі-ку" поверхні металу й стати причиною утворення в цьому місці надривів і тріщин.

Кратери швів повинні бути ретельно заварені, тому що вони є місцями скупчення неметалічних включень, надривів і можуть стати причиною руйну-вання виробів на цій ділянці. Кратерну частину шва заварюють затримкою дуги наприкінці шва й наплавленням невеликого об’єму металу на частково охолод-жену кінцеву ділянку шва.

Зварювання тонкого металу, горизонтальних і стельових швів виконують без поперечних коливальних рухів. При цьому одержують вузькі валики, шири-на яких не перевищує (0,8...1 ,5)d електрода. Оптимальна ширина швів (або ва-ликів) при зварюванні високоміцних сталей повинна становити (2,5...3)d елект-рода.

Основні варіанти коливальних рухів кінця електрода показані на рис.14.

Рисунок 14 – Основні види траєкторій поперечних рухів торця електрода при зварюванні

У точках 1, 2 і 3 швидкість переміщення електрода зменшується, що сприяє прогріванню кромок. У цьому випадку всі кратери розплавленого ме-талу зливаються в одну ванну й забезпечується найкраще сплавлення основного й наплавленого металу. При занадто великій ширині валика метал у точці 1 зат-вердіє на той час, коли дуга переміститься в точку 3, і в цьому місці можуть ут-воритися непровари.

При зварюванні швів без скосу кромок валик накладають із невеликим поширенням з однієї або з обох сторін стика. Щоб уникнути непровару необ-хідно забезпечити розплавлювання металу обох кромок по всій товщині. З'єд-нання устик з V- образною підготовкою кромок залежно від товщини металу зварюють одношаровими або багатошаровими швами.

При виконанні багатошарових швів особлива увага приділяється якісному виконанню першого шару в корені шва.

Провар кореня шва багато в чому визначає міцність зварного з'єднання. Кореневі шви з'єднань високоміцних сталей часто виконують перев'язкою(рис. 15) електродами діаметром 4...5 мм.

Рисунок 15 – Схема виконання кореневих швів з перев'язкою;

l - довжина валика, виконуваного одним електродом

Зі зворотної сторони з'єднання рекомендується виконувати під варочний шов, попередньо очистивши корінь шва від напливів метала й шлаків. У ряді випадків зі зворотної сторони ставлять підкладку з низьковуглецевої сталі тов-щиною 3...4 мм. Шви з Х- образною підготовкою кромок зварюють так само, як і шви з V- образною.

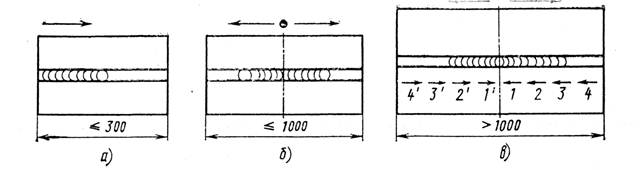

Розрізняють короткі (250...300 мм), середні (300...1000 мм) і довгі (більше 1000 мм) шви. Короткі шви звичайно виконують напрохід. Шви середньої довжини доцільно зварювати від середини до кінців. Бажано, щоб довгі шви виконували два або три зварника від середини до кінців зворотносхідчастим способом короткими відрізками 1...4 (рис.16).

Рисунок 16 – Послідовність зварювання швів різної довжини (стрілками зазначений напрямок зварювання):

а – напрохід; б - від середини до кінців; в - від середини до кінців зворотно- східчастим способом

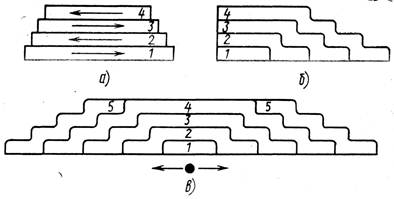

Оброблення кромок заповнюють залежно від товщини металу кожним з відомих видів накладення швів (рис. 17).

Разделки кромок заполняют в зависимости от толщины металла любым из известных видов наложения швов (рис. 17).

Рисунок 17- Послідовність зварювання багатошарових швів:

а - послідовне накладення швів; б - "каскадний" метод;

в - метод "гірки"

Послідовне накладення швів застосовують при зварюванні металу товщи-ною до 25 мм. Каскадний спосіб і спосіб гірки застосовують при зварюванні ме- тала великої товщини. Вибір кожної зі схем заповнення оброблення крайок на-самперед визначається необхідністю зберегти необхідну температуру підігріву високоміцного металу в процесі зварювання.

Зварювання кутових швів краще виконувати в нижньому положенні, а виріб розташовувати так, щоб шлак не затікав на метал перед дугою. Однак не завжди можливо встановити деталь або виріб у потрібне положення.

При зварюванні кутового шва, нижня площина якого розташована гори- зонтально, можливий непровар вершини кута або однієї із кромок. Непровар може утворитися на нижньому листі, якщо зварювання починати з вертикаль-ного листа, тому що в цьому випадку розплавлений метал стече на недостатньо нагріту поверхню нижнього листа. Тому починати зварювання таких швів необ-хідно завжди на нижній площині.

Електрод необхідно тримати під кутом 45° до поверхні листів, слегка- нахиляючи його в процесі зварювання то до одної, то до іншої площини.

Кутові шви виконують одношаровими при катеті до 6 мм; при катеті по-над 6 мм - за кілька проходів. При зварюванні багатошарового кутового шва перший прохід виконують електродом діаметром 3...4 мм, що забезпечує про-вар кореня шва.

Зварювальний струм вибирають залежно від марки й діаметра електрода; при цьому враховують положення шва в просторі, вид з'єднання й товщину металу, що зварюється. При виконанні багатошарових швів особливу увагу приділяють якісному виконанню першого шару в корені шва.

Оброблення кромок заповнюють залежно від товщини металу кожним з відомих способів накладення швів. Послідовне накладення швів застосовують при зварюванні металу товщиною до 25 мм. Вибір схеми заповнення оброблен-ня кромок визначається необхідністю зберегти температуру підігріву металу в процесі зварювання.

Зварювання технологічних ділянок необхідно виконувати без перерв, не допускаючи охолодження зварного з'єднання нижче температури попередньо- го підігріву й нагрівання його перед виконанням наступного проходу вище 200 °С. При багатопроходному зварюванні попередній підігрів може використову-ватися тільки при виконанні перших проходів.