Импульсные машины высокого давления

В последние годы накоплен значительный опыт в области создания импульсных машин с разным давлением для формообразования: высокого –

5-10 Мпа и низкого - 0,5-1,0 МПа. Краматорскими предприятиями был внесен существенный вклад в дело дальнейшего развития импульсной технологии.

Так, в 80-90-е годы Краматорским научно-исследовательским институтом НИИПТМАШ, была создана унифицированная гамма блок – линий, что позволило получать экономию не только за счет внедрения прогрессивного формовочного оборудования, но за счет снижения расходов на проектирование [5,9]. Технические характеристики базовых моделей гаммы блок - линий приведены в табл. 1.4.2..

Таблица 1.4.2 – Базовые модели гаммы импульсных блок–линий высокого давления

| Технические данные известных моделей | ||||||

| Модели машин и их параметры | Л22813 | Л22815 | Л22816 | Л22817 | Л22818 | Л22819 |

| Габариты опок, мм длина ширина высота | 200..400 | 200..500 | 200..600 | 350..700 | 400..800 | 500..1000 |

| Производительность, ф/ч | ||||||

| Рабочее давление уплотнения, МПа | 6..7 | 6..8 | 7..10 | 9..10 | 9..12 | 10..12 |

| Расход воздуха, м3 /кг | ||||||

| Привод | Гидравлический и электрический | |||||

| Режим работы | Наладочный и автоматический | |||||

| Габаритные размеры линии, м | 17х7х х4,5 | 17х9х х4,5 | 12х8х х5,0 | 12х8,5х х5,5 | 13х10х х6,0 | 16х10х х6,0 |

| Масса линии, т |

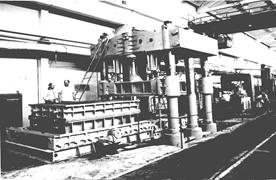

Характерные типы машин, внедренных в производство в 80-90е годы, представлены на рис. 1.4.4..

1– рабочий стол; 2 – подъемный стол пустых опок; 3 – рольганг подачи пустых опок; 4 – челнок дозатор – импульсная головка; 5 – траверса; 6 – колонны; 7 – кантователь; 8 – приемный стол готовых полуформ; 9 – наполнительная рамка

а

б

Рисунок 1.4.4 – Схема (а) и общий вид (б) импульсного однопозиционного агрегата для мелких опок

Однопозиционная импульсная машина наиболее распространенная и простая модель, выполнена по принципу агрегатирования, т.е. имеет узловую сборку, поэтому в литературе встречается ее название импульсный агрегат. В этой модели впервые все технологические операции выполнялись механизмами.

Часть подготовительных операций выполнялась параллельно, таких как:

- подача (и смена) модельных плит на рабочий стол 1 (рис. 1.4.4);

- передвижение на траверсе челнока 4 так, что на рабочую позицию 01-01 устанавливается дозатор, заполненный формовочной смесью (головка перемещается на запасную позицию на траверсе 5 и заполняется сжатым воздухом);

-подача пустых опок на подъемный стол 2 и передвижение их по рольгангу 3 до рабочей позиции (ось 01-01), по которой затем проходят все основные операции – сборки оснастки (модельной плиты с пустой опокой и наполнительной рамкой 9, которая подвешена под траверсой 5 на своих кронштейнах-цилиндрах).

После заполнения оснастки смесью, все механизмы машины работают последовательно:

- цилиндр рабочего стола 1 опускается вниз на небольшой ход 5-10 мм (ход цилиндра, на котором подвешена наполнительная рамка 9), чтобы дать свободно переместить челноку 4 свои агрегаты так, чтобы на рабочую позицию 01-01 вместо дозатора поступила импульсная головка;

- затем цилиндр стола 1 поджимает оснастку к головке, происходит выстрел, смесь уплотняется;

- после этого все механизмы возвращаются в исходное положение, и при этом происходит протяжка модели, т.к. модельная плита уходит на начальную позицию, а готовая полуформа остается на рольганге 3 на месте пустой опоки;

- готовая полуформа перемещается к кантователю 7 и столу приема готовых полуформ 8.

В формовочной машине этой модели впервые стало возможно менять модельные плиты в процессе работы, не останавливая машину и не пользуясь ручной работой. Появилась так называемая плавающая оснастка. Поэтому машину стало возможно успешно поставить в литейную линию и применять ее в индивидуальном производстве, когда характерна часто сменяемая номенклатура литья.

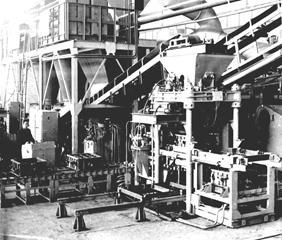

Однако, для индивидуального производства характерно крупное литье, поэтому появляются двухпозиционные импульсные машины (рис. 1.4.5).

В этих машинах позиции засыпки смеси в оснастку и ее уплотнение с помощью импульсной головки разделены. Становится возможным подача и нанесение облицовочной смеси. Челнок в такой конструкции отсутствует, что делает машину более надежной. Кроме того, уплотнение крупных форм теперь осуществляется за счет опускании и поджимания к оснастке импульсной головки, что тоже делает установку более надежной , однако затрудняется сборка оснастки, особенно перемещение вместе с наполнительной рамкой. Поэтому эти операции в машине не выполняются, а в линии требуются специальные функциональные машины для сборки оснастки и протяжки модели, что усложняет линию и поэтому, зачастую, эти операции даже на линии выполняют с помощью крана цеха.

а

а

|

б |

1 – модельная плита, 2 – опока, 3- 16 – выключатели, 4 – стол, 5 – цилиндр, 6-наполнительная рамка, 7 – дозатор, 8 – цилиндр прижима, 9 – челнок рамки, 13 – станина, 14 – опора, 15 – рольганг, 17,19 – импульсная головка, 18 – цилиндр, 20 – компенсатор, 21 – рольганг, 22 – кронштейн

Рисунок 1.4.5 – Схема (а) и общий вид (б) импульсного

двухпозиционного агрегата длякрупных опок

Частично проблема может решаться за счет использования карусельных агрегатов. На рис. 1.4.6 представлена четырехпозиционная карусель, на позициях которой происходит смена модельных плит поз.1, сборка их с помощью манипулятора с пустой опокой поз.11, засыпка дозатором смесью и уплотнение с помощью импульсной головки (челнок) поз.111, протяжка модели и переворачивание готовой полуформы с помощью кантователя поз.1V. Главный недостаток агрегата – медлительность, т.к. операции могут происходить хоть и параллельно, но только после выполнения самой длительно из них и после поворота карусели.

|

|

| а | б |

1–уплотняющий механизм; 2–станина; 3–кантователь; 4–грузоукладчик; 5–подмодельная плита; 6–двигатель; 7–рольганг; 8–толкатель; 9–челнок; 10–готовая полуформа

Рисунок 14.6 – Схема (а) и общий вид (б) импульсного карусельного агрегата