Оборудование для нанесения герметизирующего покрытия

В первых устройствах, работающих по принципу вакуумирования форм, герметизирующее покрытие (синтетическую пленку) устанавливали на оснастку вручную, сматывая ее с рулона. Для подогрева пленки использовали инфракрасные нагреватели. Ручные операции по нанесению пленки значительно снижали производительность оборудования для изготовления вакуумируемых форм. Попытки автоматизации процесса нанесения герметизирующего покрытия привели к созданию различных устройств для герметизации литейной оснастки.

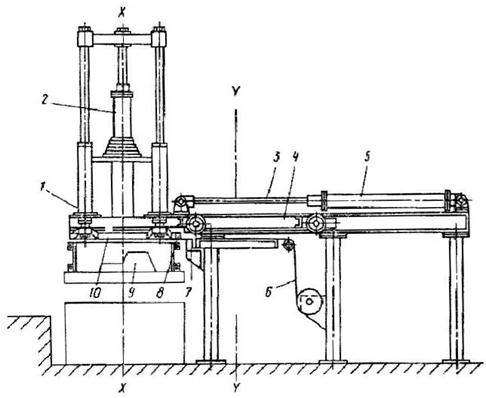

Один из механизмов (Япония) состоит из подъемной траверсы 10 (рис. 1.2) для подачи к модели 9 пленки 6 и неподвижной направляющей 7, по которой перемещается пленка. Вначале траверса 10 с размещенным над ней механизмом подъема, состоящим из цилиндра 2 и поршня, устанавливается на оси у – у в верхнем положении. Тележка с моделью 9 находится на оси х – х, конец пленки 6 под действием разрежения притянут к направляющей 7. Затем происходит вакуумирование камеры, размещенной в траверсе. Одновременно прекращается вакуумирование камеры направляющей, в результате чего пленка притягивается к поверхности траверсы 10. Под действием цилиндра 5 со штоком 3 тележка 4 перемещается, и траверса 10 устанавливается на оси х – х, увлекая за собой пленку, которая под действием разрежения вновь притягивается к направляющей 7. Траверса опускается, при этом размещенные в контейнере 1 нагреватели нагревают пленку и происходит резка ее по контуру. Вакуумирование траверсы 10 прекращается. Включаются система вакуумирования модели и нагреватель 8; в результате пленка притягивается к модели и облицовывает ее поверхность. Далее траверса 10 поднимается и тележка 4 возвращает ее в исходное положение. Тележка, на которой установлена модель, перемещается на позицию формовки, где происходят установка опоки, засыпка формовочного материала, уплотнение его вибрацией. Перед извлечением модели она соединяется с атмосферой.

Рисунок 1.2 - Устройство для нанесения плёнки

1.5.3 Машины вакуумно-плёночной формовки

На рисунке 1.4 представлена схема двухпозиционной машины вакуумной формовки.

Рисунок 1.4 - Схема двухпозиционной машины вакуумной формовки

Часть листа, прижатая к рамке 4, прогревается электронагревателями, размещенными в открытом снизу теплоизолированном кожухе, который расположен над рамкой. Затем цилиндр опускает рамку. При этом часть листа, расположенная слева от рамки, прогибается вниз, упирается в нагреватель, смонтированный на присосе, и расплавляется. Таким образом, часть листа, прижатая к рамке, отсекается от рулона. После остановки рамки в крайнем нижнем положении (непосредственно над плитой) вакуумируются каналы, выполненные в этой плите, и соединяются с атмосферой полости рамки. В результате отрезок пленки отделяется от рамки и ложится на плиту, плотно облегая ее.

Облицованная плита переходит на следующую позицию (справа от колонны), куда перемещается также опока. Здесь цилиндр 2 поднимает плиту и столом (который соединен с плитой пневматическими амортизаторами) снимает плиту с кронштейнов карусели 1, а при дальнейшем подъеме снимает опоку с рольганга (опока ложится на плиту). Сухой формовочный песок засыпается из бункера 3 через трубу в опоку и предварительно уплотняется вибрацией (стол вибрирует на амортизаторах). Затем оператор накрывает опоку сверху пленкой, и происходит окончательное уплотнение песка вакуумированием внутренней полости опоки через шланг. Далее каналы модельной плиты соединяются с атмосферой (отрезок пленки отделяется от модельной плиты и прижимается к песку), цилиндр пускает стол (вытяжной модели), и готовая полуформа выдается из машины по рольгангу [1]. Существенным недостатком такой машины является ручная операция нанесения герметизирующей пленки на опоку, что снижает производительность и делает невозможной автоматизацию процесса изготовления литейных форм.

Этой же фирмой была разработана многопозиционная карусельная машина (рис. 1.5), содержащую позиции изготовления форм А, сборки Б, заливки В, выбивки Г. Опоки перемещаются по рельсам. В центре расположена вакуум-камера, с которой соединены вращающиеся патрубки и вакуум-проводы, снабженные клапанами и вращающимися соединительными втулками. На позицию А поочередно в разъединенном виде подаются опоки, снабженные буферными устройствами и колесами для перемещения. Модели верха и низа размещены на поворотном столе 1 и перемещаются в вертикальном направлении подъемными устройствами.

При подъеме модели происходят: нанесение на модель синтетической пленки устройством 2, соединение тела модели с вакуумной системой, поворот подготовленной модели, установка опоки, засыпка формовочного материала из бункера 3, герметизация верха опоки слоем пленки, вакуумирование формы, опускание стола с моделью, дальнейшая транспортировка готовой полуформы. На столе 4 осуществляется переворот нижних опок вилочными захватами, подхватывающими рукоятки опок.

Рисунок 1.5 - Схема многопозиционной карусельной машины

На позиции Б происходит сборка полуформ, при этом верхние опоки поднимаются цилиндрами и тягами. Укрепленными на консоли, а также захватами, фиксирующими положение опоки. Опоки верха опускаются на нижние опоки, а готовые формы поступают на участок заливки В, после чего некоторое время перемещаются по кругу и охлаждаются. Вблизи позиции выбивки залитые опоки подхватываются приводом, снабженным цилиндром со штоком и опорой. На позиции Г отключается система вакуумирования формы, вследствие чего формовочный материал и отливка проваливаются на расположенные ниже приемные конвейеры. При дальнейшем перемещении опок по кругу происходят разъединение опок и переворот нижних опок в положение, необходимое для формовки. В процессе движения и переворота опоки постоянно соединены с вакуумпроводами через вращающиеся соединительные втулки[1].

Одним из существенных недостатков машины, как и всех машин карусельного типа, является то, что поворот карусели осуществляется только после того, как будет выполнена самая длительная операция (в данной машине это операция изготовления форм).