Системи розподіленого впорскування

Система (рис. 11.35) забезпечує подачу палива електромагнітними форсунками у зону

впускних клапанів. До її переваг відносяться краща економічність та потужність через ліпші

якість сумішоутворення, наповнення циліндрів та керування процесами робочого циклу; кращі

динамічні якості; можливість використання наддуву.

Паливо подається до форсунок з бака електробензонасосом через фільтр у загальну

паливну магістраль. Постійний тиск у магістралі підтримується регулятором. Залишкове паливо

повертається у бак (існують конструкції без рециркуляції палива (рис. 11.36, б)). При

використанні двох впускних клапанів на циліндр форсунка впорскує паливо на перемичку між

клапанами. При цьому з’являється можливість керування потоком повітря за рахунок

клапанами. При цьому з’являється можливість керування потоком повітря за рахунок

встановлення додаткової заслінки (рис. 11.37).

Керування дозуванням палива здійснюється електронним блоком керування у залежності

від різних факторів, кількість яких визначається технічним рівнем системи. Основними

факторами є витрата повітря, частота обертання, кут повороту дросельної заслінки, кількість

кисню у відпрацьованих газах.

При примусовому холостому ході за сигналом датчика положення дросельної заслінки

подача палива припиняється. На холостому ході для підтримання сталої частоти передбачено

автоматичне регулювання кількості повітря за допомогою регулятора додаткового повітря.

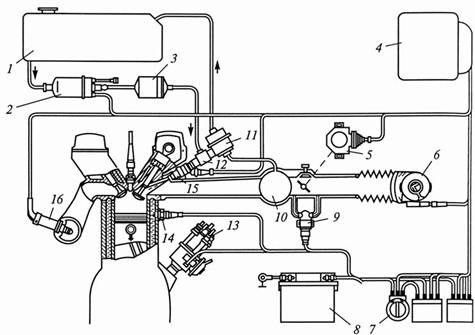

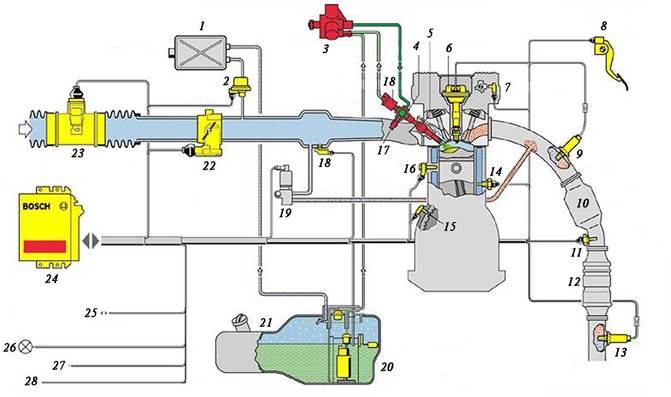

Рисунок 11.35. Схема системи розподіленого впорскування:

1 – паливний бак; 2 – насос; 3 – фільтр; 4 – електронний блок керування; 5 – датчик положення

дросельної заслінки; 6 – вимірювач витрати палива; 7 – замок запалювання; 8 – акумуляторна

батарея; 9 – регулятор додаткової подачі палива; 10 – впускний трубопровід; 11 – регулятор

тиску палива; 12 – паливна магістраль; 13 – датчик частоти обертання колінчастого вала; 14 –

датчик температури; 15 – електромагнітна форсунка; 16 – кисневий датчик

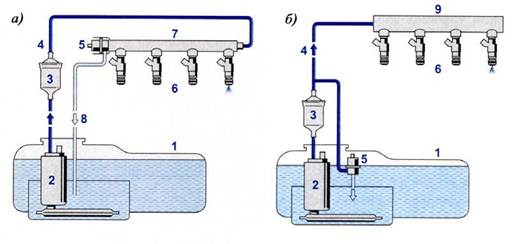

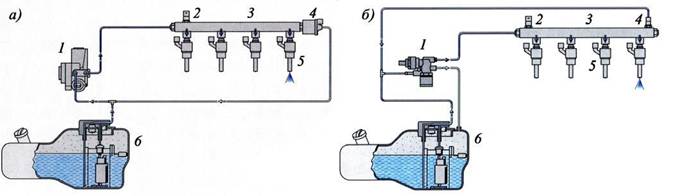

Рисунок 11.36. Подача палива у системах розподіленого впорскування:

а – з рециркуляцією палива; б – без рециркуляції палива; 1 – паливний бак; 2 – паливний насос; 3

– паливний фільтр; 4 – нагнітальний трубопровід; 5 – регулятор тиску; 6 – форсунки; 7, 9 –

паливна рейка; 8 – трубопровід рециркуляції

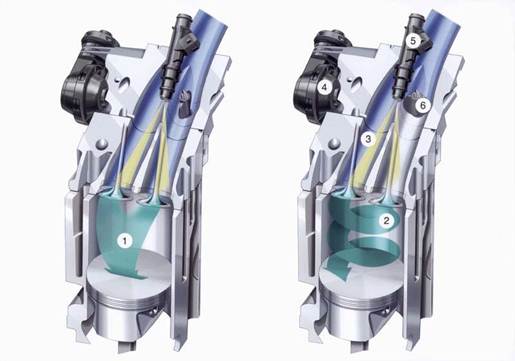

Рисунок 11.37. Впорскування палива при двох клапанах на циліндр та додатковій заслінці:

1 – тангенційний потік; 2 – спіральний потік; 3 – впускні канали; 4 – блок керування заслінкою; 5

– форсунка; 6 – додаткова повітряна заслінка

У залежності від конструкції агрегатів, їх компонування можливі різні схеми системи

(рис. 11.38).

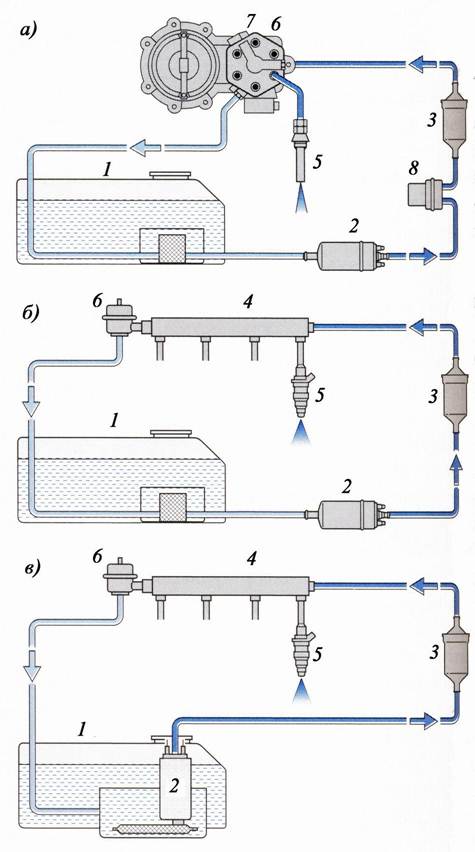

Рисунок 11.38. Деякі варіанти конструкцій систем подачі палива:

а – з паливним насосом, що встановлено послідовно з баком та з накопичувачем палива (Bosch

K-Jetronic); б – з паливним насосом, що встановлено послідовно з баком (Bosch L-Jetronic); в – з

паливним насосом, що встановлено у баці (Bosch L-Jetronic); 1 – паливний бак; 2 – паливний

насос; 3 – паливний фільтр; 4 – паливна рампа; 5 – форсунка; 6 – регулятор; 7 – розподільник

палива; 8 – накопичувач палива

11.3.4. Системи безпосереднього впорскування

11.3.4. Системи безпосереднього впорскування

Ця система (рис. 11.39) забезпечує внутрішнє сумішоутворення (1.11). Перевагами ДВЗ

цього типу є більша порівняно з попередніми системами економічність, збільшення ступеня

стиску, збільшення коефіцієнта наповнення (3.2), гарні умови застосування наддуву. До

недоліків відносяться висока вартість системи; складні температурні умови роботи форсунок;

складність керування паливоподачею.

Рисунок 11.39. Схема системи безпосереднього впорскування:

1 – адсорбер; 2 – клапан регенерації; 3 – насос високого тиску; 4 – паливна рампа; 5 – форсунка;

6 – котушка і свіча запалювання; 7 – датчик положення розподільного вала; 8 – модуль педалі

акселератора з датчиком ходу педалі; 9 – кисневий датчик; 10 – додатковий трикомпонентний

каталітичний нейтралізатор; 11 – датчик температури відпрацьованих газів; 12 – головний

каталітичний нейтралізатор з накопичувачем NOX; 13 – кисневий датчик; 14 – датчик

температури охолодної рідини; 15 – датчик положення колінчастого вала; 16 – датчик детонації;

17 – датчик тиску палива; 18 – датчик тиску у впускному трубопроводі; 19 – клапан рециркуляції

відпрацьованих газів (EGR); 20 – паливний насос з фільтром і регулятором тиску; 21 – паливний

бак; 22 – дросельний пристрій з датчиком положення заслінки; 23 – витратомір повітря; 24 –

блок керування ДВЗ; 25 – інтерфейс контролера зв’язку; 26 – лампа-індикатор несправностей; 27

– інтерфейс системи бортової діагностики; 28 – інтерфейс блока керування іммобілайзером

Конструктивно паливна система (рис. 11.40) підрозділяється на контур низького тиску і

контур високого тиску. Контур низького тиску складається з паливного насоса низького тиску,

фільтра та паливопроводів. Контур високого тиску складається з паливного насоса високого

тиску, датчика високого тиску, паливної рампи, клапана регулювання тиску або обмежувача

тиску та форсунок. Система забезпечує тиск 5ч12 МПа. У залежності від типу паливного насоса

високого тиску існують системи з безперервною подачею палива або з подачею у залежності від

потреби у паливі.

Рисунок 11.40. Деякі варіанти конструкцій систем подачі палива:

а – з безперервною подачею палива; б – з подачею у залежності від потреби у паливі; 1 –

паливний насос високого тиску; 2 – датчик високого тиску; 3 – паливна рампа; 4 – клапан

регулювання тиску (а) або обмежувач тиску (б); 5 – форсунки; 6 – паливний насос низького

тиску