Форсунки.

При центральному впорскуванні форсунку об’єднано у єдиний агрегат з регулятором

тиску та дросельною заслінкою (рис. 11.52). Форсунка (рис. 11.53) електромагнітна, у

виключеному стані голка притиснена до сідла пружиною; при збудженні обмотки голка

підіймається на висоту ≈0,06 мм, і паливо впорскується крізь зазор. Розпилювання палива

забезпечується формою розпилювача. Кількість впорскнутого палива залежить лише від

тривалості відкриття форсунки.

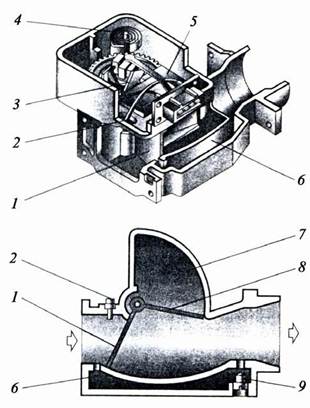

Рисунок 11.52. Блок центрального впорскування:

1 – форсунка; 2 – датчик температури повітря; 3 – дросельна заслінка; 4 – регулятор тиску

палива; 5 – потенціометр дросельної заслінки; 6 – привод дросельної заслінки

Рисунок 11.53. Форсунка центрального впорскування:

1 – електричні контакти; 2 – обмотка електромагніта; 3 – якір соленоїда; 4 – голка

клапана; 5 – розпилювач

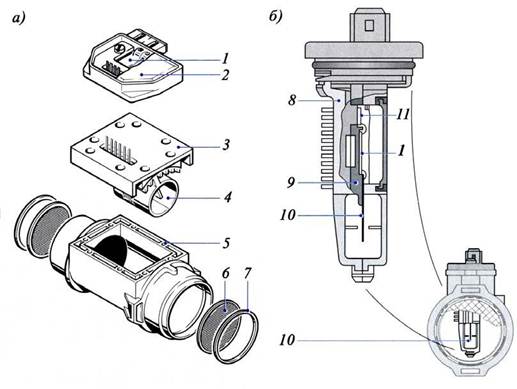

Електромагнітна форсунка розподіленого впорскування (рис. 11.54, а) та форсунка

Електромагнітна форсунка розподіленого впорскування (рис. 11.54, а) та форсунка

високого тиску систем безпосереднього впорскування (рис. 11.54, в) за принципом дії аналогічні

попередній, але дещо відрізняються за конструкцією. Механічна форсунка (K-Jetronic) (рис.

11.54, б) – штифтова, відкривається під тиском палива.

Рисунок 11.54. Форсунки – електромагнітна розподіленого впорскування (а), механічна

розподіленого впорскування (б) та високого тиску (в):

1 – насадка; 2 – голка; 3 – корпус; 4 – соленоїд; 5 – фільтр; 6 – кришка; 7 – пружина; 8 –

сердечник; 9 – сідло; 10 – контакт

Адсорбер (11.14). Призначений для уловлювання парів палива, що випаровуються з бака.

Для поглинання парів використовують активоване вугілля (рис. 11.55).

Рисунок 11.55. Схема роботи адсорбера:

1 – паливний бак; 2 – сосуд з активованим вугіллям; 3 – повітря; 4 – сигнал від блоку

керування; 5 – клапан продувки сосуду

Дросельна заслінка. У більшості систем впорскування керування дросельною заслінкою

Дросельна заслінка. У більшості систем впорскування керування дросельною заслінкою

– електронне. На педалі акселератора встановлено датчик положення, а заслінка повертається

шаговим електродвигуном з редуктором (рис. 11.56). Поширюється тенденція встановлювати

індивідуальну дросельну заслінку на кожний циліндр (рис. 11.57).

Рисунок 11.56. Дросельна заслінка з електроприводом (GM)

Рисунок 11.57. Індивідуальні дросельні заслінки (BMW)

Регулятори холостого ходу. Існують декілька конструктивних рішень забезпечення

роботи ДВЗ при прикритій дросельній заслінці.

Клапан додаткового повітря (рис. 11.58). Використовувався у системі K-, КЕ-, L-Jetronic

та виконував роль системи холостого ходу. Являє собою байпасний канал навколо дросельної

заслінки. Перетин каналу регулюється клапаном з біметалічною пластиною, яка при нагріванні

вигинається та зменшує перетин каналу, зменшуючи частоту обертання по мірі прогріву.

Регулятор на основі моментного двигуна (рис. 11.59) керує регулювальним сегментом від

імпульсного сигналу блока керування.

У інших конструкціях (рис. 11.60) використовують шаговий електродвигун (Opel-Multec),

клапан-соленоїд (Hitachi).

У сучасних конструкціях з приводом дросельної заслінки від електромотора робота

забезпечується подачею сигналу з блока керування та поворотом заслінки.

Рисунок 11.58. Клапан додаткового повітря:

1 – повітряний канал; 2 – керувальна пластина; 3 – біметалічна пластина; 4 – електричний

контакт; 5 – спіраль нагрівача; 6 – дросельна заслінка; 7 – гвинт регулювання частоти обертання

колінчастого вала

Рисунок 11.59. Регулятор холостого ходу на основі моментного двигуна (а) та його робота (б):

1 – електричний контакт; 2 – корпус; 3 – постійний магніт; 4 – якір; 5 – повітряний канал; 6 –

регулювальна заслінка

Рисунок 11.60. Регулятори холостого ходу: на основі клапана-соленоїда (а) та на основі

шагового електродвигуна (б):

1 – електричні контакти; 2 – соленоїд; 3 – повітряні канали; 4 – рухомий шток; 5 – корпус;

6 – пружина; 7 – регулятор з шаговим електродвигуном; 8 – байпасний канал; 9 – впускний

канал; 10 – дросельна заслінка; 11 – моноблок центрального впорскування

Датчики. Сучасні ДВЗ з комплексними системами керування робочим процесом

Датчики. Сучасні ДВЗ з комплексними системами керування робочим процесом

функціонують на основі великої кількості параметрів роботи ДВЗ. Основні з них:

- температура ДВЗ;

- витрата повітря;

- тиск у впускному трубопроводі;

- кут повороту дросельної заслінки;

- коефіцієнт надлишку повітря;

- частота обертання колінчастого вала;

- положення розподільного вала;

- склад відпрацьованих газів;

- температура відпрацьованих газів;

- температура повітря;

- тиск наддуву.

Розглянемо конструкції датчиків, що визначають деякі з цих параметрів.

Витратомір повітря. Витрата повітря є основним параметром, що визначає подачу

палива.

У системах K-, КЕ-Jetronic використовувався витратомір з висхідним потоком (рис.

11.61), що працював за принципом поплавка. Повітря, що поступає у циліндри, підіймає

пластину затвора. Через важелі зусилля передається на розподільник палива. У випадку

зворотних спалахів у впускному тракті пластина вигинається у іншу сторону та відкриває

розвантажувальний отвір.

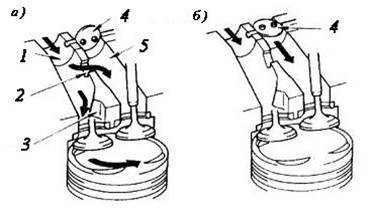

Рисунок 11.61. Витратомір повітря з висхідним потоком у первісному (а) та робочому (б) стані:

1 – воронка; 2 – пластина затвора; 3 – розвантажувальний отвір; 4 – гвинт регулювання складу

суміші на холостому ході; 5 – вісь повороту; 6 – важіль; 7 – пластинчаста пружина

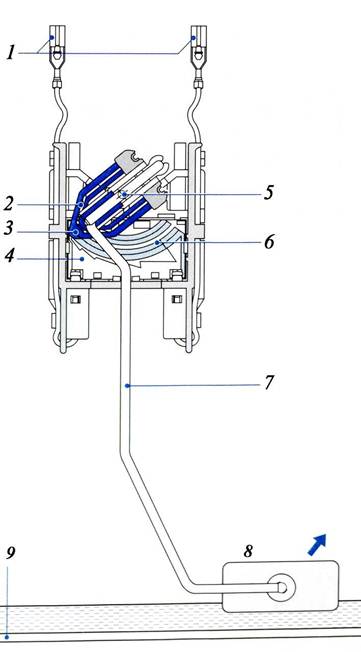

Більш розповсюджений флюгерний датчик витрати повітря (рис. 11.62). Поворот лопати

флюгера-датчика під впливом повітря викликає зміну сигналу потенціометра. Для згладжування

коливань призначений демпфер.

У сучасних системах керування отримали поширення термоанемометричні датчики

У сучасних системах керування отримали поширення термоанемометричні датчики

(рис. 11.63): з ниткою, що нагрівають, та плівковий. Нитка або плівковий резистор утворюють з

датчиком температури повітря мостову схему, у якій вони виконують роль термісторів.

Рисунок 11.62. Флюгерний датчик витрати повітря:

1 – лопата датчика; 2 – датчик температури повітря; 3 – контакт потенціометра; 4 –

спіральна пружина; 5 – потенціометр; 6 – обвідний канал; 7 – камера демпфера; 8 – лопата

демпфера; 9 – гвинт регулювання складу суміші на холостому ході

Рисунок 11.63. Термоанемометричні датчики: з ниткою, що нагрівають (а) та плівковий (б):

1 – гібридна схема; 2 – кришка; 3 – металічний вкладиш; 4 – трубка Вентурі з ниткою; 5 –

1 – гібридна схема; 2 – кришка; 3 – металічний вкладиш; 4 – трубка Вентурі з ниткою; 5 –

корпус; 6 – захисна решітка; 7 – кільце; 8 – тепловідвідний елемент; 9 – проміжний модуль; 10 –

сенсор (нагрівальний елемент); 11 – задавальний щабель

Датчик рівня палива у баці. Найчастіше датчик (рис. 11.64) включає потенціометр з

підпружиненим движком, до якого приєднано поплавок. По мірі витрати палива поплавок

переміщується, повертаючи движок, що змінює величину електричного опору та напруги

живлення.

Аналогічну конструкцію має датчик положення дросельної заслінки.

Рисунок 11.64. Датчик рівня палива:

1 – електричні контакти; 2 – контактна пружина; 3 – контактний виступ; 4 – плата опору;

5 – опорний штифт; 6 – подвійний контакт; 7 – важіль поплавка; 8 – поплавок; 9 – паливний бак

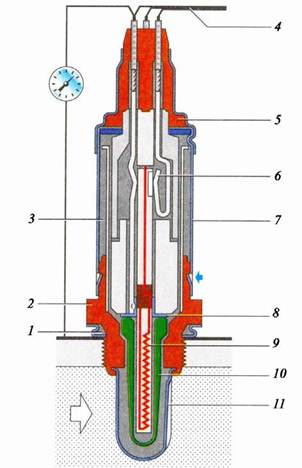

Датчик концентрації кисню у відпрацьованих газах (λ-зонд, λ-датчик). Принцип дії

(рис. 11.65) базується на здатності пропускати крізь себе іони кисню. Одна з активних поверхонь

контактує з атмосферним повітрям, друга – з відпрацьованими газами. При значній відмінності

вмісту кисню на них різко змінюється напруга на виводах.

Рисунок 11.65. Датчик концентрації кисню у

відпрацьованих газах:

1 – ущільнювальне кільце; 2 – металічний

корпус; 3 – керамічний ізолятор; 4 – проводи;

5 – манжета; 6 – контакт проводу живлення

нагрівача; 7 – зовнішній захисний екран з

отвором для атмосферного повітря; 8 –

струмознімач; 9 – електричний нагрівач; 10 –

керамічний наконечник; 11 – захисний екран з

отвором для відпрацьованих газів

Датчик детонації (рис. 11.66). Встановлюється у такому місці блока, де забезпечується

оптимальне визначення детонації від усіх циліндрів. Коливання блока при детонації передається

кільцевому п’єзокерамічному диску, де вони індуцюють перемінну напругу. При виникненні

детонації блок керування зміщує момент запалювання у бік запізнення, після чого плавно

повертає до первісного стану.

Рисунок 11.66. Датчик детонації:

1 – інерційна маса; 2 – корпус; 3 – п’єзокерамічний елемент; 4 – контакти; 5 – виводи

11.4. Тенденції розвитку систем живлення

11.4. Тенденції розвитку систем живлення

Підвищення паливної економічності і виконання нормованих екологічних показників

залишаються основними напрямками, що визначають розвиток бензинових двигунів.

Всі концепції бензинових двигунів, які можуть задовольнити діючі та перспективні

екологічні норми, передбачають істотний розвиток систем керування. Норми не можуть бути

виконані без виробництва двигунів із гнучким багатопараметричним керуванням робочим

процесом і використання адаптивних систем керування.

На сьогоднішній день розроблено велику кількість варіантів пристроїв, що дозволяють

управляти протіканням найважливіших процесів, які відбуваються у двигуні і, зокрема,

процесами газообміну, подачі палива, сумішоутворення, запалювання, згоряння, наддуву,

нейтралізації токсичних речовин, повнотою перетворення теплоти у роботу, а також

охолодженням, ступенем стиску, робочим об’ємом й ін.

Відповідне керування робочими процесами необхідно не тільки на сталих режимах

роботи двигуна, але й, що важливіше, на перехідних режимах. Сьогодні основна частина

токсичних викидів двигунів автомобілів, що оснащені досить ефективними нейтралізаторами

відпрацьованих газів, викидається в атмосферу при роботі двигунів на несталих режимах.

У програмних і програмно-адаптивних системах керування будується на основі

інформації, яка одержана у попередній момент часу, тобто, як мінімум, у попередньому

робочому циклі. Для оптимізації роботи двигуна на перехідних режимах необхідно будувати

керування з попередженням.

Зокрема, великі можливості для поліпшення динамічного керування бензиновими

двигунами пов'язані із заміною механічного зв'язку "педаль газу – орган, що керує наповненням

двигуна" (дросельна заслінка) на електричний зв'язок. У цьому випадку з'являється можливість

коректування закону зміни наповнення двигуна у функції від часу і, відповідно, прогнозування

необхідного впливу на робочі процеси двигуна. Інша можливість прогнозування керування

пов'язана з переходом від керування "за наповненням" (за цикловою витратою повітря) до

керування "за крутним моментом".

Ще одним найважливішим напрямком удосконалювання ДВЗ є впровадження системи

безпосереднього впорскування бензину, що у сукупності із заходами щодо зниження механічних

втрат й електронним регулюванням фаз газорозподілу може забезпечити підвищення паливної

економічності більш ніж на 20%.

Фірмою Toyota розроблено ДВЗ з розподіленим впорскуванням, що працює на бідній

суміші (технологія Lean Burn). Принцип дії (рис. 11.67) засновано на завихренні потоку повітря у

спіральному каналі при одночасному прикритті прямого впускного каналу додатковою

заслінкою з пневматичним керуванням. Форсунки встановлені у блок і впорскують паливо у

потік повітря.

Рисунок 11.67. ДВЗ, що працює за технологією Lean Burn:

1 – спіральний канал; 2 – перепускний канал; 3 – виступ для формування завихрень; 4 – заслінка;

5 – прямий канал

Відділення Lexus фірми Toyota з 2006 року випускає ДВЗ з подвійним впорскуванням

Відділення Lexus фірми Toyota з 2006 року випускає ДВЗ з подвійним впорскуванням

палива – розподіленим і безпосереднім. На кожен циліндр доводиться по дві форсунки (рис.

11.68). Одна, як звичайно, впорскує паливо у впускний колектор (під тиском 0,4 МПа), а друга –

безпосередньо в камеру згоряння (13 МПа). У такий спосіб сполучаються переваги обох схем

живлення, знижуючи шкідливі викиди та витрату палива.

При холодному пуску паливо впорскується не тільки у впускний колектор (на такті

впуску), але й пізніше, на такті стиску, безпосередньо у циліндр. Друга фаза впорскування

збагачує пальну суміш для поліпшення пускових властивостей і швидкого прогріву каталітичних

нейтралізаторів.

На холостому ході працюють тільки форсунки безпосереднього впорскування – на такті

впуску.

При середніх навантаженнях на такті впуску задіяні обидві форсунки – бензин впорскується

як у впускний канал, так і у камеру згоряння, що дозволяє краще перемішувати бензин з

повітрям та оптимізувати процеси згоряння.

Рисунок 11.68. Режими роботи двигуна Lexus GS 450h: а – при пуску холодного ДВЗ; б –

на холостому ході; в – під навантаженням;

1 – впуск; 2 – стиск; 3 – запалювання; 4 – робочий хід; А – багата суміш; Б – бідна суміш;

В – стехіометрична суміш

Найперспективнішими з точки зору як екології, так і економії, вважаються гібридні

моделі з комбінованою силовою установкою (поршневий ДВЗ+електромотор). Їхню конструкцію

розглянемо у наступних темах.