Рядні багатоплунжерні ПНВТ

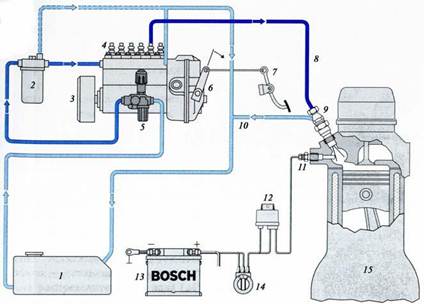

Схема системи живлення зі стандартним ряднимбагатоплунжернимПНВТ (12.1)

наведена на рис. 12.10. Прийняття більш жорстких екологічних норм привело до удосконалення

конструкції їх і до появи ПНВТ з додатковою втулкою та електронним керуванням (рис. 12.11).

Рядні багатоплунжерні ПНВТ використовують для дизелів з числом циліндрів від 2 до 12

та потужністю 10ч200 кВт на циліндр. Їх використовують для стаціонарних дизелів, вантажних

автомобілів, сільськогосподарських та будівельних машин.

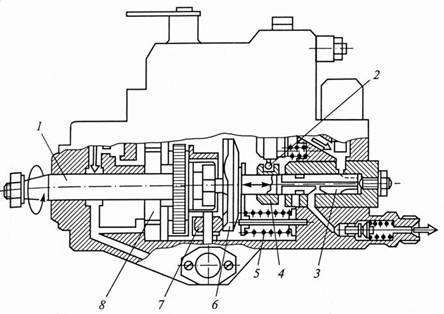

Рисунок 12.10. Схема системи живлення з рядним багатоплунжерним ПНВТ:

1 – паливний бак; 2 – фільтр тонкого очищення; 3 – муфта випередження впорскування

палива; 4 – ПНВТ; 5 – паливопідкачувальний насос; 6 – регулятор частоти обертання; 7 – педаль

подачі палива; 8 – магістраль високого тиску; 9 – форсунка; 10 – магістраль зворотного зливу

палива; 11 – свіча розжарювання; 12 – пристрій керування включенням свіч розжарювання; 13 –

акумуляторна батарея; 14 – вимикач свіч розжарювання; 15 – ДВЗ

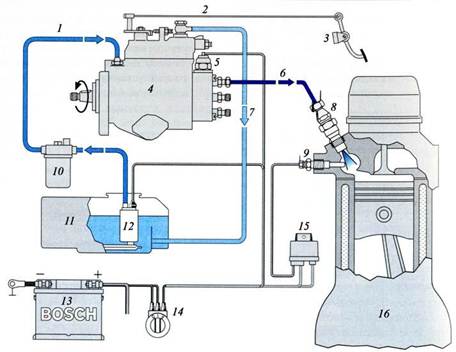

Рисунок 12.11. Схема системи живлення з рядним багатоплунжерним ПНВТ з додатковою

втулкою:

1 – паливний бак; 2 – фільтр тонкого очищення; 3 – електромагнітний запірний клапан; 4

– ПНВТ; 5 – паливопідкачувальний насос; 6 – датчик температури палива; 7 – механізм зміни

моменту початку подачі палива; 8 – механізм зміни величини циклової подачі палива; 9 –

форсунка; 10 – свіча розжарювання; 11 – датчик температури охолодної рідини; 12 – датчик

частоти обертання колінчастого вала; 13 – ДВЗ; 14 – пристрій керування включенням свіч

розжарювання; 15 – блок керування ДВЗ; 16 – датчик температури повітря; 17 – датчик тиску

наддуву; 18 – турбокомпресор; 19 – педаль подачі палива; 20 – роз'їм електричного з’єднання; 21

– тахограф; 22 – датчики педалей; 23 – акумуляторна батарея; 24 – діагностичний монітор; 25 –

вимикач свіч розжарювання

Рядні паливні насоси (рис. 12.12) звичайно поєднують в одному корпусі кілька насосних

Рядні паливні насоси (рис. 12.12) звичайно поєднують в одному корпусі кілька насосних

елементів (секцій). Вони приводяться від колінчастого вала. Частота обертання вала удвічі

менша за частоту обертання колінчастого вала (у чотиритактних ДВЗ). Плунжер приводиться в

рух кулачком вала через роликовий штовхач. Зворотний рух плунжер робить під дією пружини.

Робота насосної секції відбувається у такий спосіб (рис. 12.13). Коли плунжер рухається вниз,

паливо через канал і вікно заповнює надплунжерний простір. При русі нагору плунжер

перекриває вікно у гільзі. З цього моменту паливо у надплунжерному просторі починає

стискуватися і при тиску порядку 1 МПа піднімає нагнітальний клапан, переборюючи зусилля

його пружини. Форсунка робить впорскування палива в циліндр. У той момент, коли відсічна

кромка каналу на плунжері відкриє відсічне вікно, паливо з великою швидкістю спрямовується в

пропускну порожнину. Тиск над плунжером швидко знижується і нагнітальний клапан під дією

пружини і тиску палива почне опускатися вниз. З метою різкого відсічення подачі палива,

нагнітальний клапан має розвантажувальний пасок. При вході циліндричного паска у напрямний

канал сідла клапана відбувається роз'єднання трубопроводів високого тиску від секції насоса.

Розвантажувальний пасок, опускаючись, різко знижує тиск у трубопроводах. Іноді функції

розвантажувального паска виконує додатковий зворотний клапан.

Різке відсічення подачі палива і зниження залишкового тиску в нагнітальному

трубопроводі запобігає підтіканню палива із сопел форсунки і повторному впорскуванню.

Після закінчення впорскування конус нагнітального клапана відокремлює об`єм

трубопроводів від надплунжерного простору. Невеликий і майже постійний тиск у нагнітальних

трубопроводах обумовлює ідентичну подачу палива на різних режимах роботи двигуна.

Рисунок 12.12. Конструкція секції рядного ПНВТ:

1 – нагнітальний клапан; 2 – втулка плунжера; 3 – плунжер; 4 – рейка; 5 – поворотна втулка; 6 –

пружина плунжера; 7 – регулювальний болт; 8 – роликовий штовхач; 9 – кулачковий вал; 10 –

зубчастий хомут; 11 – регулювальний люк

Рисунок 12.13. Схема роботи секції ПНВТ:

а – витиснення; б – впорскування (активний хід); в – відсічка; г – наповнення; 1 – впускне вікно;

2 – втулка; 3 – плунжер; 4 – штуцер; 5 – нагнітальний клапан; 6 – отвір; 7 – зливне вікно; 8 –

відсічна кромка

Регулювання кількості палива, що впорскується, здійснюється поворотом плунжера

навколо його подовжньої осі (рис. 12.14). Звичайно це здійснюється за допомогою зубчастої або

вилчастої рейки. При повороті плунжера косою відсічною кромкою змінюється момент

відкриття пропускного вікна, тобто змінюється величина подачі палива насосною секцією. Типи

плунжерів зображені на рис. 12.15.

Матеріали, що використовують для плунжерних пар, повинні мати високу зносостійкість і

твердість, зберігати розміри і геометричну форму, мати малий коефіцієнт лінійного розширення.

Для втулки і плунжера використовують леговані сталі ШХ15 і ХВГ, хромомолібденові сталі

типу 30ХН3ВА. Високі вимоги пред'являються до якості механічної обробки цих деталей.

Відібрані плунжерні пари сортують на групи за гідрощільністю. У насос установлюють пари

однієї групи. Після притирання і перевірки плунжерну пару не розукомплектовують. За

допомогою селективної збірки вдається забезпечити діаметральний зазор у них 1ч3 мкм.

Рисунок 12.14. Принцип золотникового регулювання подачі палива:

а – нульова подача; б – часткова подача; в – повна подача

Рисунок 12.15. Варіанти виконання плунжерів:

а, д – з несиметричним вифрезеруванням; б – з симетричним вифрезеруванням; в, е – з

верхньою регулювальною кромкою; г – з двома верхніми регулювальними кромками (для

двостадійного впорскування); ж – з пусковою канавкою; з – зі зворотнім відведенням палива

через кільцеву канавку у плунжері; и – зі зворотнім відведенням палива через кільцеву канавку у

гільзі; к – розгорнення золотникової частини плунжера; 1 – нижня відсічна кромка; 2 – верхня

регулювальна кромка; 3 – пускова канавка; 4 – канавка обмеження пускової подачі; 5 – канал

зворотного відведення палива; 6 – канавки для зворотного відведення палива; 7 – кільцева

канавка у плунжері; 8 – кільцева канавка у гільзі

Нагнітальні клапани бувають різними за конструкцією (рис. 12.16).

Рисунок 12.16. Конструкції нагнітальних клапанів:

а – грибкового пір'яного; б – грибкового трубчастого; в – золотникового; г – подвійного; 1

– грибок; 2 – хвостовик; 3 – центральний отвір; 4 – розвантажувальний пасок; 5 – сідло; 6 –

основний клапан; 7 – додатковий клапан; 8 – корегувальний отвір

Збільшення швидкості руху плунжера приводить до росту тиску у надплунжерному

Збільшення швидкості руху плунжера приводить до росту тиску у надплунжерному

просторі, скороченню тривалості упорскування і поліпшенню розпилювання. Однак збільшення

швидкості плунжера веде до зростання інерційних сил і зносу деталей насоса. Тому прагнуть

додати кулачку таку форму, при якій виходила економічна робота при задовільній

зносостійкості.

Тривалість процесу упорскування в залежності від типу двигуна і режиму його роботи

лежить у межах 15ч30° повороту колінчастого вала. Закон подачі палива (характеристика

упорскування) задається формою кулачка (рис. 12.17).

Для забезпечення потрібної подачі палива відповідно до режиму роботи ДВЗ і сталості

частоти обертання при фіксованому положенні рейки використовують регуляторичастоти

обертання (12.2). За характеристиками вони можуть бути однорежимними, дворежимними або

всережимними, за конструкцією – механічними відцентровими або електронними.

Регулятор встановлюють безпосередньо на ПНВТ, рейка якого з’єднана з регулювальним

важелем регулятора (рис. 12.18). Діапазон зміни швидкісного режиму задається педаллю подачі

палива, яка урівноважується відцентровою силою тягарів. При збільшенні частоти обертання

відцентрова сили тягарів збільшується, муфта рухається вліво, зменшуючи подачу палива і,

відповідно, частоту обертання. Аналогічно, при зменшенні частоти тягарі сходяться, рейка під

дією пружини зміщується у бік збільшення подачі. Таким чином, підтримується сталий режим

роботи ДВЗ. Дворежимний регулятор забезпечує сталу роботу лише у діапазоні малих обертів

холостого ходу та максимальної частоти за допомогою пружин 8 та 9 (рис. 12.18, б). На середніх

обертах частота визначається лише положенням педалі подачі палива. На рис. 12.19 зображено

будову всережимного регулятора фірми Bosch.

Всережимні регулятори використовують у тракторах та дорожніх машинах, дворежимні –

у легкових та вантажних автомобілях.

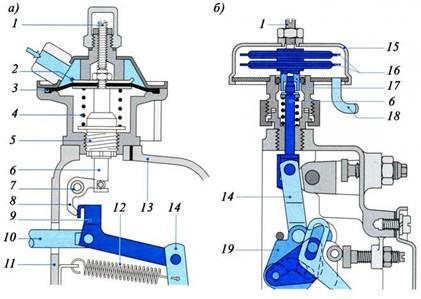

Рисунок 12.18. Схеми всережимного (а) та дворежимного (б) регуляторів:

1 – упор; 2 – важіль; 3, 8, 9 – пружини; 4 – муфта; 5 – тягар; 6 – рейка ПНВТ; 7 – рухливий

упор рейки; 10 – втулка

У ДВЗ з наддувом величина максимальної подачі пов’язана з тиском наддуву. У

нижньому діапазоні частот обертання тиск наддуву незначний, тому подачу палива треба

корегувати. Для цього застосовують компенсатор тиску у впускному трубопроводі (рис. 12.20,

а).

При роботі на великій висоті над рівнем моря подачу палива треба корегувати з

урахуванням зменшення наповнення циліндрів. Для цього використовують компенсатор

атмосферного тиску (рис. 12.20, б). Принцип його дії засновано на розширенні анероїдних

атмосферного тиску (рис. 12.20, б). Принцип його дії засновано на розширенні анероїдних

пластин при зростанні розрідження повітря.

Деякі ПНВТ мають коректори холостого ходу, пускові обмежувачі, стабілізатори

частоти обертання.

Рисунок 12.19. Всережимний регулятор моделі Bosch RQV:

1 – рейка ПНВТ; 2 – пружина; 3 – обмежувач повної подачі; 4 – регулювальна гайка; 5 – пружина

регулятора; 6 – відцентровий тягар; 7 – тяга рейки; 8 – регулювальна важіль; 9 – сухар куліси; 10

– важіль; 11 – кулачок; 12 – кривошип; 13 – повзун; 14 – підпружинений пересувний валик

Рисунок 12.20. Компенсатори: тиску у впускному трубопроводі (а) та атмосферного тиску (б):

1 – гвинт; 2 – тарілка; 3 – діафрагма; 4 – пружина; 5 – напрямна втулка; 6 – шток; 7 –

регулювальний вал; 8 – кривошип; 9 – тяга; 10 – рейка ПНВТ; 11 – корпус регулятора; 12 –

пускова пружина; 13 – кришка регулятора; 14 – важіль; 15 – кришка анероїдної камери; 16 –

анероїдні коробки; 17 – вилка; 18 – патрубок з’єднання з атмосферою; 19 – куліса

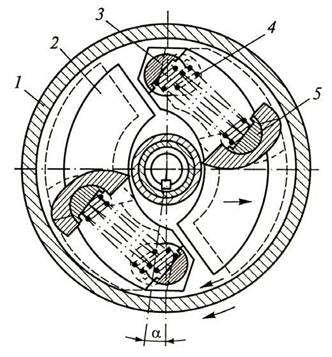

Зміну моменту початку впорскування палива у залежності від частоти обертання

Зміну моменту початку впорскування палива у залежності від частоти обертання

забезпечує муфта випередження впорскування палива. Муфта встановлюється на

кулачковому валу ПНВТ, і за її допомогою вал приводиться у дію. При збільшенні частоти

обертання тягарі (рис. 11.21) розходяться під дією відцентрової сили. При цьому вони через

проставки провертають корпус і разом з ним – кулачковий вал, збільшуючи кут випередження

впорскування. При зменшенні частоти під дією пружин тягарі сходяться.

У сучасних ПНВТ механічний регулятор замінено на електромагнітний з програмним

керуванням від електронного блоку (рис. 12.22).

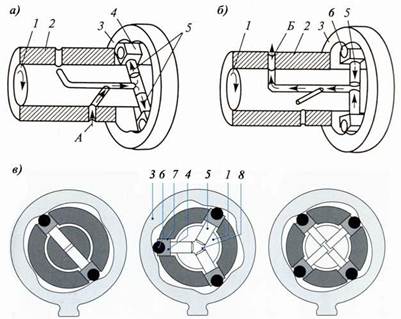

Рисунок 12.21. Муфта випередження впорскування палива:

1 – корпус; 2 – тягар; 3 – вісь; 4 – пружина; 5 – проставка; α – кут випередження

впорскування палива

Рисунок 12.22. Електронний регулятор

ПНВТ:

1 – рейка ПНВТ; 2 – пружина; 3 – контактне

кільце датчика шляху регулювання; 4 –

електромагніт; 5 – якір електромагніта; 6 – датчик

частоти обертання; 7 – імпульсне кільце датчика

частоти обертання; 8 – кулачковий вал ПНВТ

Для зменшення рівня шкідливих викидів на дизелях вантажних автомобілів підвищують

Для зменшення рівня шкідливих викидів на дизелях вантажних автомобілів підвищують

тиск впорскування і оптимізують момент його початку.

Момент початку впорскування палива незалежно від частоти обертання регулюється у

рядних ПНВТ з додатковою втулкою. Вони бувають лише з електронним керуванням. У таких

системах відсутня муфта випередження впорскування.

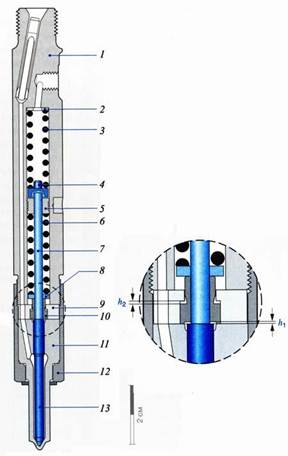

Додаткова втулка (рис. 12.23) рухається вертикально у вікні гільзи плунжера, змінюючи

момент початку впорскування. Робота секції зображена на рис. 12.24.

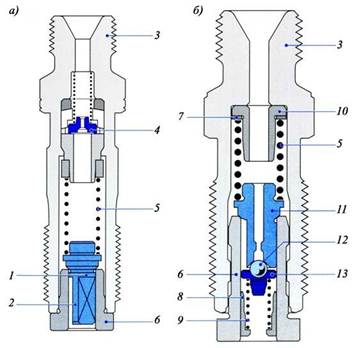

Рисунок 12.23. Секція ПНВТ з

додатковою втулкою:

1 – плунжер; 2 – вікно додаткової втулки; 3 –

розподільний отвір; 4 – додаткова втулка; 5 –

рейка ПНВТ; 6 – вал приводу додаткової

втулки

Рисунок 12.24. Схема роботи секції ПНВТ з додатковою втулкою:

1 – нагнітальний клапан; 2 – камера високого тиску; 3 – втулка плунжера; 4 – додаткова

втулка; 5 – регулювальна кромка плунжера; 6 – розподільний отвір; 7 – плунжер; 8 – пружина

плунжера; 9 – роликовий штовхач; 10 – кулачок; 11 – керувальний отвір; h1 – попередній хід; h2 –

корисний хід; h3 – холостий хід

12.3.2. Розподільні ПНВТ

12.3.2. Розподільні ПНВТ

РозподільніПНВТ (12.3) отримали поширення у дизелях легкових і легких вантажних

автомобілів. Вони розрізняються:

- за засобом утворення високого тиску – з аксіальним рухом плунжера та радіальним

рухом плунжерів;

- за засобом регулювання – з механічним та електронним керуванням;

- за методом керування цикловою подачею – з керуванням регулювальною кромкою та

з керуванням електромагнітним клапаном.

Схема системи живлення з розподіленим ПНВТ з механічним керуванням наведена на

рис. 12.25, конструкція насоса з аксіальним рухом плунжера – на рис. 12.26, а схема його роботи

– на рис. 12.27.

Рисунок 12.25. Система

живлення з розподіленим

ПНВТ з механічним

керуванням

1 – паливопровід низького

тиску; 2 – тяга; 3 – педаль

подачі палива; 4 – ПНВТ;

5 – електромагнітний

клапан зупинки; 6 –

паливопровід високого

тиску; 7 – зливний

паливопровід; 8 – форсунка;

9 – свіча розжарювання;

10 – паливний фільтр;

11 – паливний бак;

12 – паливопідкачувальний

насос; 13 – акумуляторна

батарея; 14 – ключ пуску;

15 – блок керування

свічами розжарювання;

16 – ДВЗ

Рисунок 12.26. Розподільний

насос з аксіальним рухом

плунжера:

1 – вал привода; 2 – важіль

регулятора; 3 – плунжер;

4 – дозатор; 5 – пружина;

6 – кулачкова шайба;

7 – ролик; 8 – шиберний

паливопідкачувальний насос

Плунжер, рухаючись до ВМТ (праворуч), здійснює хід нагнітання при набіганні виступів

Плунжер, рухаючись до ВМТ (праворуч), здійснює хід нагнітання при набіганні виступів

кулачкової шайби (їх кількість дорівнює числу циліндрів ДВЗ) на ролики. Зміну циклової подачі

здійснює дозатор, який переміщується важелем керування та змінює момент відсічки.

Рисунок 12.27. Схема роботи насоса з

аксіальним рухом плунжера:

а – наповнення; б – активний хід; в – відсічка; А

– розподільний паз; Б – нагнітальний канал; В –

впускне вікно; Г – виточення; Д – надплунжерна

порожнина; Е – вікно; Ж – радіальний канал

Для відсічки використовуються нагнітальні клапани з дроселем зворотного потоку або

клапан постійного тиску (рис. 12.28). Обидва мають зворотні клапани, які пропускають зайве

паливо при появі у паливопроводах високого тиску хвиль тиску і попереджують

підвпорскування палива.

Рисунок 12.28. Нагнітальні клапани: з дроселем зворотного потоку (а) та постійного тиску (б):

1 – розвантажувальний пасок; 2 – стержень клапана; 3 – корпус клапана; 4 – шайба зворотного

клапана; 5 – пружина; 6 – держатель клапана; 7 – регулювальна шайба; 8, 10 – втулка; 9 –

пружина клапана постійного тиску; 11 – поршень клапана постійного тиску; 12 – шариковий

клапан постійного тиску; 13 – тарілка

Регулятори частоти обертання аналогічно рядним ДВЗ можуть бути механічними і

Регулятори частоти обертання аналогічно рядним ДВЗ можуть бути механічними і

електронними (рис. 12.29), дво- і всережимними. ПНВТ можуть бути обладнані пристроями

поліпшення холодного пуску, тиску у впускному колекторі тощо.

Пристрій випередження впорскування (рис. 12.30) – гідравлічний. Під діє тиску палива

поршень пристрою зміщується, повертаючи роликове кільце, тим самим змінюючи момент

впорскування.

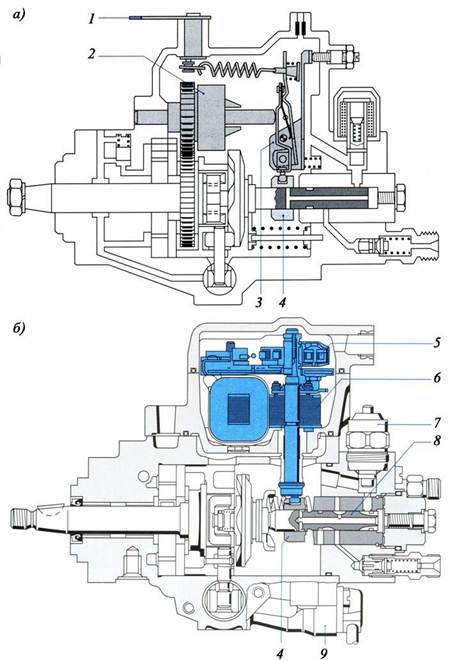

Рисунок 12.29. Регулятори частоти обертання розподільних ПНВТ – механічний (а) та

електронний (б):

1 – важіль керування; 2 – відцентровий регулятор; 3 – важільний механізм; 4 – регулювальна

втулка; 5 – кільцевий датчик; 6 – механізм регулювання циклової подачі; 7 – електромагнітний

клапан зупинки ДВЗ; 8 – плунжер; 9 – клапан регулювання моменту подачі

Рисунок 12.30. Гідравлічний пристрій випередження впорскування: будова (а) та принцип дії (б):

1 – роликове кільце; 2 – ролик; 3 – опора; 4 – палець; 5 – поршень пристрою випередження

впорскування; 6 – кулачкова шайба; 7 – плунжер

У ПНВТ з електронним керуванням (рис. 12.31) додано: датчик кута повороту вала

ПНВТ, електромагнітний клапан високого тиску та електронний блок керування.

Рисунок 12.31. Розподільний ПНВТ з електронним керуванням:

1 – датчик кута повороту вала ПНВТ; 2 – привод ПНВТ; 3 – блок керування ПНВТ; 4 –

електромагнітний клапан високого тиску; 5 – нагнітальний клапан; 6 – пристрій випередження

впорскування з електромагнітним клапаном

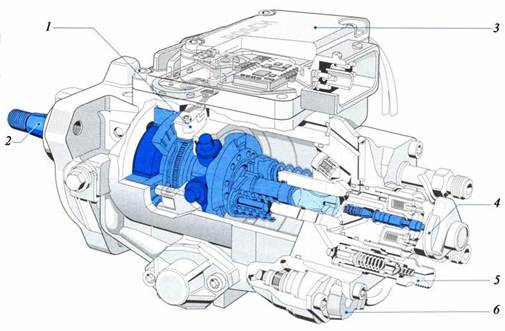

У розподільних ПНВТ з радіальним рухом плунжерів (роторних) тиск утворюється

плунжерами, що рухаються у пазах ротора при набіганні штовхачів на виступи кулачкової

шайби (рис. 12.32). Тривалість впорскування і момент відсічки керуються електромагнітним

клапаном високого тиску (рис. 12.33).

Рисунок 12.33. Конструкція (а) та

схема роботи (б) розподільного

роторного ПНВТ:

1 – паливопідкачувальний насос; 2 –

датчик кута повороту валу ПНВТ; 3 –

блок керування; 4 – блок високого

тиску (9 – плунжерний блок; 10 –

ротор; 12 – нагнітальний клапан); 5 –

пристрій випередження

впорскування; 6 – електромагнітний

клапан високого тиску; 7 –

електромагнітний клапан

встановлення моменту початку

впорскування; 8 – клапан керування

тиску; 11 – клапан дроселювання

перепуску

Рисунок 12.32. Схема

розподільного насоса з

радіальним рухом поршнів:

а – наповнення; б – активний

хід; в – приклади конструкції

плунжерів; 1 – ротор; 2 – втулка;

3 – кулачкова шайба; 4 –

штовхач; 5 – плунжери; 6 –

ролики; 7 – пази штовхача; 8 –

камера високого тиску; А –

впускне вікно; Б – випускне

вікно

12.4. Форсунки

12.4. Форсунки

Форсунки призначені для розпилювання палива та утворення факела палива, що

забезпечує необхідне сумішоутворення в камері згоряння. Розрізняють форсунки відкритого і

закритого типів.

Відкритіфорсунки являють собою одне чи кілька соплових отворів, розташованих на

кінці нагнітального трубопроводу, тобто об`єм порожнини високого тиску завжди має

сполучення з простором камери згоряння. Істотним недоліком форсунки є те, що в результаті

розширення об`єму палива в нагнітальному трубопроводі після відсічення відбувається

витікання палива через сопло при малих тисках розпилювання. Це приводить до погіршення,

неповноти згоряння, закоксування форсунок. Відкриті форсунки застосовують для паливних

систем з невеликим об`ємом між плунжером і сопловим отвором.

У автотракторних ДВЗ використовують лише закритіфорсунки. У них, завдяки

запірному органу – голці, нагнітальна порожнина з'єднується з камерою згоряння тільки в

процесі впорскування палива.

Паливо розпилюється розпилювачем, що складається з корпуса і голки. Голка

притискається до корпуса пружиною. Принцип дії закритої форсунки з гідравлічним керуванням

(рис. 12.34) полягає в тому, що, коли зусилля на конічному пояску голоки, що створюється

стисненим паливом, переборює силу пружини, голка розпилювача відходить від сідла, і паливо з

великою швидкістю минає через соплові отвори розпилювача. При зниженні тиску в

нагнітальному трубопроводі голка розпилювача під дією пружини сідає в сідло і закриває

соплові отвори.

Рисунок 12.34. Закрита форсунка з пружинними

запиранням:

1 – штуцер; 2 – захисний фільтр; 3 – пружина; 4 – голка

розпилювача; 5 – корпус розпилювача; 6 – корпус форсунки;

А – підвідний канал; Б – відвідний канал

Розпилювачі (рис. 12.35) бувають з одним і декількома отворами. Останні мають від 4 до

10 отворів діаметром 0,15ч0,25 мм. До їхніх недоліків відносять засмічування і закоксовування

соплових отворів, що приводять до зміни форми і напрямку факелів і повного припинення

подачі палива. Розпилювачі з одним отвором звичайно застосовують у двигунах з розділеними

камерами згоряння і поділяються на штифтові та безштифтові. Штифт сприяє кращому

камерами згоряння і поділяються на штифтові та безштифтові. Штифт сприяє кращому

розпилюванню палива і додає необхідну форму факелу при підйомі голки. Застосовуються

розпилювачі з конічним і циліндричним штифтами.

Розпилювачі, у яких голка має плоский кінець, називаються безштифтовими. Вони мають

той недолік, що при експлуатації у них порушується герметичність сопла, у зв'язку з чим не

забезпечується нормальне розпилювання палива. Зі збільшенням частоти обертання вала

паливного насоса, а також при переході до двотактного процесу коливання стовпа палива у

нагнітальному трубопроводі починають сильно позначатися на процесі впорскування.

Коливання спотворюють закон подачі палива, що заданий профілем кулачка, і можуть викликати

додаткове впорскування палива (підвпорскування).

Рисунок 12.35. Розпилювачі закритих форсунок: а – багатоотворовий; б – штифтовий;

1 – корпус; 2 – голка; 3 – штифт

Рисунок 12.36. Двопружинна форсунка:

1 – корпус форсунки; 2 – регулювальні шайби; 3 –

верхня натискна пружина; 4 – натискний штифт;

5 – напрямна шайба; 6 – нижня натискна

пружина; 7 – натискний стержень; 8 – тарілка; 9 –

проставка; 10 – опорна втулка; 11 – корпус

розпилювача; 12 – гайка розпилювача; 13 – голка

розпилювача; h1 – попередній хід голки; h2 –

основний хід голки

Для реалізації двостадійного впорскування використовують двопружинні форсунки (рис.

Для реалізації двостадійного впорскування використовують двопружинні форсунки (рис.

12.36). Попереднє впорскування (при тиску 20ч22 МПа) здійснюється при стискуванні верхньої

пружини, доки голка не упреться у опорну втулку. Основне впорскування (при тиску 36ч42

МПа) відбувається при стискуванні нижньої пружини, при цьому голка переміщується разом з

опорною втулкою до упирання у проставку.

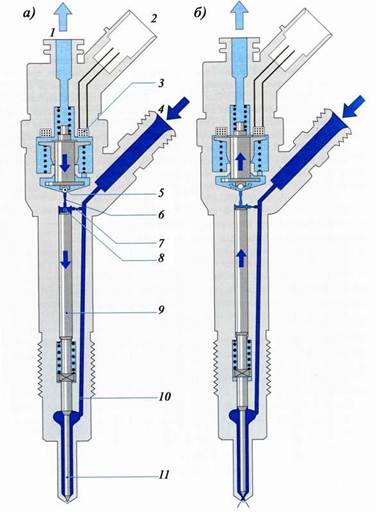

Конструкція електрогідравлічної форсунки зображена на рис. 12.37. При відкритті за

допомогою електромагніту кульковим клапаном дросельного отвору відведення палива тиск над

голкою падає, і голка підіймається. При закритті клапана тиск над голкою перевищує тиск під

голкою, і форсунка закривається.

Рисунок 12.37. Електрогідравлічна

форсунка: а – у закритому стані; б – у

відкритому стані;

1 – магістраль зворотного зливу; 2 –

штекер; 3 – електромагнітний клапан; 4

– магістраль високого тиску; 5 – кулька

клапана; 6 – дросельний отвір

відведення палива; 7 – дросельний

отвір підведення палива; 8 – камера

керівного клапана; 9 – поршень

керівного клапана; 10 – канал

підведення палива до розпилювача; 11

– голка розпилювача