Системи живлення скрапленим нафтовим газом

Скраплені вуглеводневі гази (пропан-бутан) (СНГ або LPG) застосовуються як паливо

давно. Розвиток газових систем відбувався повільніше за бензинові системи.

Зараз розрізняють п'ять поколінь газових систем для автомобілів.

Рисунок 13.2. Система живлення СНГ першого покоління:

1 – паливний фільтр; 2 – паливний насос; 3 – карбюратор; 4 – змішувач; 5 – випарник; 6 –

газовий фільтр; 7 – дозувальний пристрій; 8 – редуктор; 9, 10 – манометри; 11, 13 – вентилі; 12 –

газовий балон; 14 – двигун; 15 – паливний бак

Перше покоління (рис. 13.2) – механічна система, має газовий редуктор з вакуумним

блокуванням (керуванням) і ежекторною системою подачі палива (паливо подається у двигун за

рахунок розрідження, що створює поршень). Інші компоненти цієї системи, такі як балон,

рахунок розрідження, що створює поршень). Інші компоненти цієї системи, такі як балон,

мультиклапан, газовий і бензиновий клапани, змішувач, перемикач збереглися й у другому

поколінні. Системи першого покоління застосовуються в основному на карбюраторних

автомобілях. Газ знаходиться у баці під тиском до 1,6 МПа.

Друге покоління (рис. 13.3) має електронне блокування редуктора електроклапаном при

вимиканні запалювання від блоку керування, який часто містить у собі функцію автоматичного

перемикання з бензину на газ по досягненні заданої кількості обертів. Ці системи можуть

застосовуватися на автомобілях, що оснащені системами впорскування бензину. До вже відомих

по першому поколінню компонентів додаються: емулятори (симулюють роботу приладів, які

відключені при роботі на газі, форсунки, лямбда-зонд, датчик абсолютного тиску тощо),

контролер (вибудовує якість суміші на газі за показниками лямбда-зонда) і різні протихлопкові

прилади. Емулятор форсунок використовується замість бензоклапана для відсікання подачі

бензину. Коли подається газ, цей емулятор імітує роботу бензинових форсунок, щоб штатний

комп'ютер не перейшов в аварійний режим. З цієї ж причини потрібно встановлювати емулятор

лямбда-зонда.

Перевага систем першого і другого поколінь полягає насамперед у їхній невисокій

вартості, основний недолік – висока імовірність виникнення зворотних ударів, здатних вивести з

ладу деякі компоненти систем бензинового керування (наприклад, витратомірів повітря). А на

автомобілях із пластиковими колекторами і до розриву колектора. При роботі двигуна на цих

системах вважається нормальним втрата потужності до 20%, а також збільшення витрати палива

на 20%.

Рисунок 13.3. Система живлення СНГ

другого покоління:

1 – блок керування; 2 – змішувач; 3 –

лямбда-зонд; 4 – редуктор-випарник;

А – газ з балону; Б – охолодна рідина

Третє покоління (рис. 13.4) – багатоточкове синхронне впорскування газу. Принцип

роботи близький до роботи К-Jetronic: редуктор знижує тиск газу приблизно до 1 бар, дозатор-

розподільник відміряє порцію палива і шлангами підводить його до кожного циліндра поблизу

бензинової форсунки. Керує роботою розподільника блок керування, який одержує сигнали як

від своїх датчиків, так і від датчиків бензинової системи. При відключенні форсунок доводиться

користуватися емуляторами.

Рисунок 13.4. Система живлення СНГ третього покоління (EGI фірми Koltec-Necam):

1 – електронний блок керування; 2 – діагностичне рознімання; 3 – перемикач виду палива з

індикацією; 4 – механічна форсунка СНГ (регулятор нульового тиску); 5 – реле; 6 – електричний

дозатор; 7 – датчик тиску у впускному колекторі; 8 – редуктор-випарник; 9 – магістральний

електромагнітний клапан газу; 10 – дозатор-розподільник; 11 – датчик положення дросельної

заслінки; 12 – датчик обертів двигуна; 13 – датчик концентрації кисню (лямбда-зонд)

Четверте покоління (рис. 13.5) – послідовне впорскування газу з регулюванням кількості

палива електричними форсунками (5.9) (сигнал виходить від блоку керування впорскуванням

бензину). Цей сигнал побудований на підставі усіх датчиків: масової витрати повітря,

температури, абсолютного тиску, лямбда-зонду. Проходячи через блок керування газової

системи, сигнал може змінюватися, у такий спосіб здійснюється регулювання якості суміші.

Використовують на ДВЗ з впорскуванням бензину і турбонаддувом. Витрата газу зростає на

5ч10% у порівнянні з витратою бензину, а падіння потужності практично непомітно.

Рисунок 13.5. Система живлення СНГ четвертого покоління (SGI фірми AG Autogas Systems):

1 – електронний блок керування; 2 – паливна рампа; 3 – електромагнітна форсунка СНГ; 4 – рух

СНГ у газовій фазі; 5 – рух СНГ у рідкій фазі; 6 – редуктор-випарник; 7 – сигнали з блоку

бензинової системи живлення

П'яте покоління – система, що максимально наближена до впорскування бензину.

Впорскування газу відбувається вже у рідкій фазі, що дозволяє найбільше точно готовити суміш.

Випарник у цих системах відсутній, зате у балоні встановлюється насос, що не дає утворюватися

паровій фазі. Принцип керування залишився тим же, що й у четвертому поколінні, втрата

потужності відсутня, а у зоні високих обертів потужність збільшується за рахунок того, що газ,

випаровуючись, охолоджує циліндр. Система п'ятого покоління випускається фірмою Vialle, її

застосування стримується високою ціною.

Газ під тиском надходить із балона через клапан у газову магістраль високого тиску.

Магістраллю газ у рідкій фазі попадає в газовий фільтр, у якому очищується від суспензій і

смолистих відкладень. Далі газ трубопроводом надходить у редуктор-випарник, де тиск газу

знижується до атмосферного. Інтенсивно випаровуючись, газ охолоджує редуктор, тому

останній приєднується до системи охолодження двигуна. Під дією розрідження у впускному

колекторі двигуна газ із редуктора шлангом низького тиску через дозатор надходить у змішувач

або у форсунки. Іноді замість установки змішувача виконується безпосереднє урізання газових

штуцерів у карбюратор. Керування режимами роботи (на газі або на бензині) здійснюється за

допомогою перемикача видів палива.

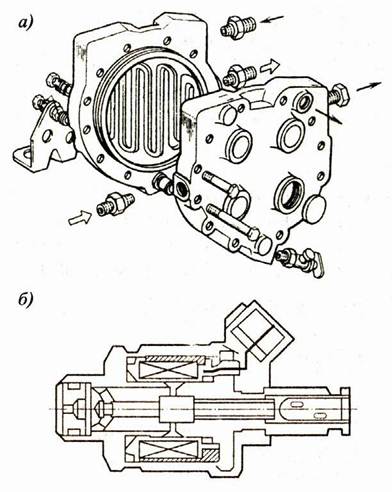

Принципові схеми випарника і газової форсунки зображені на рис. 13.6, газового

редуктора – на рис. 13.7.

Рисунок 13.6. Принципові конструкції випарника (а) і газової форсунки (б)

Рисунок 13.7. Принципова схема газового двоступеневого редуктора: а – при відкритому клапані

другого ступеня; б – при підвищених навантаженнях; в – у режимі холостого ходу; 1 – верхня і

нижня пружини; 2 – пружина клапана першого ступеня; 3 – клапан першого ступеня; 4 – клапан

другого ступеня; 5 – пружина розвантажувального пристрою; 6 – пружина клапана другого

ступеня; 7 – клапан економайзерного пристрою; 8 – діафрагма економайзерного пристрою; 9 –

діафрагма клапана другого ступеня; 10 – дозувальний отвір системи холостого ходу; А, Б –

порожнини

Системи першого і другого поколінь мають ряд недоліків і не відповідають стандартам

ЄЕК ООН. Токсичність газів автомобілів з такими системами, як правило, перебуває на рівні

норм Euro-1, які діяли у Європі до 1996 року, і лише в окремих випадках наближаються до норм

Euro-2.

Системи з розподіленим впорскуванням газу конструктивно складніше і дорожче. Разом

із цим, у порівнянні з механічними системами, вони мають ряд переваг:

- точне дозування подачі газу;

- менша витрата палива;

- зниження потужності двигуна тільки на 2ч3% (у систем 1-2 поколінь – 5ч7%);

- зниження токсичності газів до норм Euro-3 і Euro-4;

- відсутність режимів збідніння суміші, які приводять до різкого підвищення температури

впускних і випускних клапанів і виходу їх з ладу;

- виключення «ударів» – ефект, який виникає при запаленні паливної суміші у впускному

колекторі, що руйнує датчики масової витрати повітря, корпуса повітряних фільтрів і інші

елементи.

Розвиток нових газових систем до останнього часу стримувався низькою надійністю

форсунок. Суть проблеми складалася в забезпеченні впорскування необхідної кількості газу у

плині 2,5ч3,5 мс. Плунжерні форсунки через їх велику інерційність не забезпечували такої

швидкості і працювали ненадійно.

Зараз у електромагнітних форсунках використаються три види замикальних елементів:

плоский, конусний, сферичний. Форсунки можна класифікувати за типом матеріалів

замикальних елементів:

- метал-метал,

- метал-витон,

- пластика-гума.

У таблиці 13.1 представлено список основних фірм-виробників газового устаткування, які

розробили свої системи послідовного розподіленого упорскування газу і використають у них

електромагнітні форсунки.

Таблиця 13.1. Список основних фірм-виробників інжекторного газового устаткування