Нейтралізатори відпрацьованих газів

У термічних і каталітичних нейтралізаторахвідпрацьованихгазів(14.6) відбуваються

хімічні реакції, у результаті чого зменшується концентрація газових компонентів токсичних

речовин. Механічні і водяні очисники застосовують для очищення випускних газів від

механічних часток (сажі) і крапельок масла (як правило, у стаціонарних двигунах).

Термічнийнейтралізатор (14.7) являє собою камеру згоряння, що розміщається у

випускному тракті для допалювання продуктів неповного згоряння палива (CnHmі СО). Він може

встановлюватися на місці випускного трубопроводу і виконувати його функції. Реакції

окислювання СО і CnHmпротікають при температурах понад 830°С і при наявності кисню.

Термічні нейтралізатори застосовують на двигунах із примусовим запалюванням. Висока

температура газів у цих двигунів забезпечує догорання частини CnHm і СО, концентрація яких

вище, ніж у дизелів. Викиди CО і CnHmзнижуються на 60ч80%. Власне кажучи, термічний

нейтралізатор являє собою жарову трубу, у якій організовано процес інтенсивного

вихроутворення з подачею додаткового повітря. Концентрація оксидів азоту у ВГ у разі

застосування термічних нейтралізаторів може дещо зростати в окремих режимах роботи двигуна

чи залишатися незмінною.

Підвищити температуру ВГ в нейтралізаторі можна зменшуючи теплові втрати

застосуванням екранів, теплоізоляцією корпусу нейтралізатора, використанням теплоти реакції

окислення. Для двигунів, які працюють на збагачених сумішах, додаткове повітря перед

подаванням в реакційну камеру нейтралізатора, рекомендується підігрівати від гарячих стінок

системи випуску ВГ.

У дизелях окислення продуктів неповного згоряння, як правило, здійснюється під час

перепускання відпрацьованих газів крізь допалювачі, в яких підтримується постійне горіння.

Застосування полум’яних допалювачів, як і усієї термічної нейтралізації, є причиною

деякого зменшення потужності і підвищення питомої витрати палива двигунами через зростання

протитиску в системі випуску, а також призводить до порушення їх акустичної настройки.

Каталітичнінейтралізатори (14.8) прискорюють перебіг окислювальних і

Каталітичнінейтралізатори (14.8) прискорюють перебіг окислювальних і

відновлювальних реакцій за допомогою різних каталізаторів (прискорювачів реакцій) з платини,

родію, палладія. Вони бувають декількох типів.

Каталітичний окисний нейтралізатор прискорює перебіг реакції окислення оксиду

вуглецю і вуглеводнів.

Каталітичний відновлювальний нейтралізатор прискорює перебіг реакції

відновлювання оксидів азоту.

Трикомпонентний каталітичний нейтралізатор (TWC – Three Way Catalyst) одночасно

активізує окислювальні і відновлювальні реакції.

Накопичувальний нейтралізатор NOx використовують у дизельних ДВЗ для зниження

кількості оксидів азоту.

Селективний каталітичний нейтралізатор (SCR) відновлює NOxшляхом впорскування

у потік ВГ каталізатора.

Широке поширення в практиці очищення автомобільних відпрацьованих газів отримали

каталізатори на основі благородних металів – палладія (Pl) і платини (Pt). Вони мають хорошу

селективність, низькі температури початку ефективної роботи, досить довговічні. Платина –

універсальний каталізатор. Каталізаторами у реакціях відновлення NOx можуть виступати також

родій (Ro) і рутеній (Ru).

Будову каталітичних нейтралізаторів зображено на рис. 14.49. Активний каталітичний

прошарок нанесено на інертне тіло-носій. Найпоширеніші гранульовані і блочні (монолітні)

носії. Гранульовані носії виготовляють з оксиду алюмінію чи алюмосилікатів. Гранули

діаметром 2ч5 мм мають розвинену, крупнопорувату площу поверхні – 50ч100 м2/г.

Рисунок 14.49. Двошаровий трикомпонентний каталітичний нейтралізатор:

1 – датчик концентрації кисню; 2 – монолітний блок-носій; 3 – монтажний елемент (сітка

з проволоки); 4 – двооболонкова теплоізоляція

У системі подвійного очищення є два нейтралізатори, розташовані в одному блоці – для

окислювальних та відновлювальних реакцій.

У каталітичних нейтралізаторах оксид вуглецю окислюється в СО2при температурі

250ч300°С, вуглеводні, бенз(α)пірен та альдегіди – при температурі 400ч450°С. При температурі

понад 580°С згоряє сажа. Тому для якісної роботи нейтралізатор треба швидко прогрівати.

Сполуки свинцю дезактивують каталізатори протягом 100 годин роботи на етилованому

бензині. Постановою Кабінету Міністрів України від 01.10.1999 р. № 1825 “Про затвердження

Програми поетапного припинення використання етилованого бензину в Україні” реалізацію

етилованого бензину в Україні з 01.01.2003 р. заборонено. Ефективність роботи нейтралізаторів

в умовах експлуатації погіршується і через сульфатацію носія двооксидом сірки (SО2) за роботи

двигунів на паливах з високим вмістом сірки. Сульфат алюмінію, який утворюється під час

хімічних реакцій, зменшує активну порувату поверхню носія каталізатора і цим самим погіршує

хімічних реакцій, зменшує активну порувату поверхню носія каталізатора і цим самим погіршує

його ефективність роботи.

Останнім часом поширення набули блочні або моноблочні каталітичні нейтралізатори без

додаткового подавання повітря (рис. 14.50). В таких нейтралізаторах відпрацьовані гази

проходять поздовжнім чи радіальним каналами, які виконано в тілі блоку нейтралізатора. Канали

виконуються трикутними чи прямокутними з гідравлічним діаметром близько 1 мм. Матеріалом

блоку є оксид алюмінію, кордієрит і інші, що мають велику питому поверхню від 20 до 25 м2/г.

На поверхню матеріалу блоку наноситься окислювально-відновлювальний каталізатор.

Рисунок 14.50. Конструкції каталітичних нейтралізаторів

Трикомпонентні каталітичні нейтралізатори мають один відновлювальний (родій) і два

окисних (платина і палладій) каталізатори.

У системах живлення з електронним керуванням подачею палива ефективність очистки

відпрацьованих газів значно вища, ніж у карбюраторних системах. Досягається це стабілізацією

складу суміші, що надходить в двигун, до стехіометричного (рис. 14.51). Щоб досягти цього,

регулювання складу суміші здійснюється за складом відпрацьованих газів (за вмістом кисню у

ВГ). Як сигнал зворотного зв’язку використовується електричний сигнал кисневого датчика (λ-

зонду). Датчик встановлюють як до нейтралізатора, так і після нього.

Рисунок 14.51. Залежність ефективності роботи трикомпонентного нейтралізатора від

коефіцієнта надлишку повітря

Накопичувальний нейтралізатор NOx (NSC – NOx Storage Catalyst або NOx Trap Type)

Накопичувальний нейтралізатор NOx (NSC – NOx Storage Catalyst або NOx Trap Type)

(рис. 14.52) використовують у дизелях і бензинових ДВЗ з безпосереднім впорскуванням. Вони

працюють на бідних сумішах, тому трикомпонентний нейтралізатор працювати на відновлення

азоту не може, оскільки СО реагує з вільним киснем до утворення СО2і не може здійснити

реакцію відновлення

.

NO + CO → N2+ CO2

Тому концентрацію азоту зменшують у інший засіб: збирають їх, а потім відновлюють.

Накоплення здійснюється при роботі дизеля на бідній суміші (від 30 секунд до декількох

хвилин), відновлення – при роботі на багатій суміші (від 1,2 до 10 секунд), на яку короткочасно

переходить двигун за командою блоку керування. Вони чуттєві до вмісту сірки у паливі, тому їх

використовують у районах, де використовують низькосірчасті палива (Японія, штат Каліфорнія

у США).

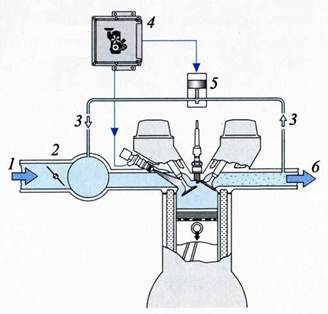

Рисунок 14.52. Принципова схема системи випуску з накопичувальним нейтралізатором NOx:

1 – ДВЗ; 2 – система підігріву ВГ; 3 – окислювальний нейтралізатор; 4 – датчик температури; 5 –

датчик кисню; 6 – накопичувальний нейтралізатор NOx; 7 – датчик NOxабо кисню; 8 – блок

керування

Рисунок 14.53. Принципова схема системи випуску з селективним нейтралізатором:

1 – ДВЗ; 2 – датчик температури; 3 – окислювальний нейтралізатор; 4 – форсунка впорскування

відновлювача; 5 – датчик NOx; 6 – гідролізний нейтралізатор; 7 – селективний нейтралізатор; 8 –

загороджувальний нейтралізатор NH3; 9 – датчик NH3; 10 – блок керування; 11 – насос

відновлювача; 12 – бак для відновлювача; 13 – датчик рівня відновлювача

Селективний каталітичний нейтралізатор (SCR – Selective Catalytic Reduction або

Селективний каталітичний нейтралізатор (SCR – Selective Catalytic Reduction або

Selective Reduction Type). У ньому відновлення NOxздійснюється додаванням у ВГ

відновлювачів, наприклад, водяного розчину сечовини (комерційна назва AdBlue) з

концентрацією 32,5% за масою. У гідролізному нейтралізаторі з розчину утворюється аміак (рис.

14.53, 14.54), який у селективному нейтралізаторі реагує з NOx, утворюючи азот і воду. У

сучасних системах гідролізний і селективний нейтралізатори об’єднані у один.

Загороджувальний нейтралізатор попереджує можливий викид NH3.

Фільтр твердих часток (сажовий фільтр) використовують у дизелях, часто у одному

корпусі з окисним нейтралізатором (рис. 14.55, 14.56). Сажовий фільтр виготовляють з кераміки,

металокераміки чи з перфорованих металічних трубок, вкритих керамічними волокнами.

Середня ефективність очищення ВГ від твердих часток може становити 45ч60%. Разом з цим

зменшується концентрація бенз(α)пірену у ВГ на 80ч99%.

Рисунок 14.54. Система випуску з SCR (Mercedes-Benz, технологія BlueTec):

1 – окисний нейтралізатор; 2 – фільтр твердих часток; 3 – форсунка відновлювача; 4 –

селективний нейтралізатор; 5 – бак відновлювача

Рисунок 14.55. Система випуску з окисним нейтралізатором, фільтром твердих часток і

системою додавання присадок:

1 – блок керування каталітичної присадки; 2 – блок керування ДВЗ; 3 – насос додавання

каталітичної присадки; 4 – датчик рівня каталітичної присадки; 5 – бак з рідкою каталітичною

присадкою; 6 – клапан дозування каталітичної присадки; 7 – паливний бак; 8 – ДВЗ; 9 – окисний

нейтралізатор; 10 – фільтр твердих часток; 11 – датчик температури; 12 – диференційний датчик

тиску; 13 – сажовий датчик

Рисунок 14.56. Окисний нейтралізатор із фільтром твердих часток

У процесі роботи двигуна пропускна спроможність фільтроелементів зменшується. Для

поновлення необхідна їх періодична регенерація. Здійснити регенерацію можна шляхом

випалювання. Для цього необхідна температура вища за 550°С. Отримати таку температуру за

нормальної роботи дизеля досить складно.

Додавання у паливо каталітичних присадок (рис. 14.56) дозволяє знизити температуру

допалювання на 100°С. Іншими засобами зниження температури є каталізатори (мідь чи залізо),

які наносять на поверхню фільтроелемента. При об’єднанні окисного нейтралізатора та фільтра

твердих часток у одному корпусі можна зменшити температуру згоряння до 250°С, оскільки у

нейтралізаторі буде проводитися окиснення NO до NO2, а у присутності NO2 сажа згоряє саме

при такій температурі.

Із застосуванням керамічних фільтроелементів виникає потреба в їх розігріванні.

Здійснити його можна подаванням додаткового палива у спеціальну камеру перед фільтром.

Розігрівання струмопровідного металокерамічного фільтру здійснюється, як правило,

електричним струмом від бортової електричної системи автомобіля.

Особливістю роботи бензинового ДВЗ є необхідність підтримання збагаченого складу

суміші при прогріві. Робота системи випуску ускладнюється тим, що нейтралізатор для

ефективної роботи має бути швидко прогрітим до робочої температури. Для зниження викидів

CО і CnHm оптимізують процеси пуску ДВЗ (регулюванням моментів впорскування і

запалювання), застосовують прогрів на збідненій суміші, подачу додаткових порцій повітря у

випускний трубопровід. Для швидкого прогріву нейтралізатори встановлюють як можливо

ближче до випускного колектора, встановлюють підігрівач, зменшують кут випередження

запалювання, подають невелику порцію повітря у нейтралізатор (електронасосом), застосовують

подвійне впорскування палива у ДВЗ з безпосереднім впорскуванням бензину.

Зниження вмісту шкідливих речовин у ВГ двигунів будівельних машин, поряд з

каталітичними нейтралізаторами, досягається використанням каталітичнихфільтрів-

перетворювачівпалива (КФПП). Ці пристрої призначені для активації палива перед подачею у

циліндри для того, щоб збільшити повноту його згоряння, і, крім того, для очищення палива від

механічних забруднень, води і смолистих з'єднань. Паливо у фільтрі піддається фізичній

обробці, протікаючи через лабіринтові пори титанового фільтроелемента. Відбувається його

гомогенізація та активація молекул, підготовка палива перед подачею у циліндри до стану

однорідної суспензії з активними молекулами. У результаті цього значно менше енергії

затрачується на процес окислювання молекул, що істотно збільшує повноту згоряння палива.

затрачується на процес окислювання молекул, що істотно збільшує повноту згоряння палива.

Використання КФПП на дизельних двигунах дозволяє значно поліпшити їхні екологічні

показники, а також властивості палива. Так, зміст СО і сірки зменшується більш ніж на 50%, NOх

– на 5ч7%.

Рідиннінейтралізатори відносяться до найпростіших пристроїв, в яких здійснюється

фізико-хімічна обробка відпрацьованих газів під час перепускання їх крізь шар води чи

хімічного розчину. Принцип роботи рідинних нейтралізаторів ґрунтується на розчиненні чи

хімічному зв’язуванні шкідливих речовин, уловлюванні дрібнодисперсних частинок і фільтрації

відпрацьованих газів.

Компоненти ВГ, які розчиняються у воді – альдегіди, оксиди сірки, вищі оксиди азоту –

нейтралізуються, сажа і інші дисперсні частинки уловлюються рідиною, послабляється

інтенсивність запаху ВГ, оксид вуглецю і оксид азоту не знезаражуються.

В рідинних нейтралізаторах ВГ охолоджуються до температури 40ч80оС, що важливо

якщо роботи проводяться у вибухонебезпечних середовищах. Окрім того, за таких температур

бенз(α)пірен переходить у твердий стан і уловлюється. Щоб підвищити ефективність

нейтралізації, застосовують розчини хімічних реактивів. В багатьох випадках застосовують

технічну воду, забезпечуючи її часту заміну в нейтралізаторі.

Недоліком рідинних нейтралізаторів є те, що розчин може замерзати. Крім того,

експлуатація рідинного нейтралізатора дорожча через більшу трудомісткість технічного

обслуговування, яке потребує щозмінного видалення і утилізації спрацьованої рідини і шламу,

промивання системи і заповнювання свіжою рідиною. Рідині нейтралізатори мають велику масу

і габаритні розміри, високу вартість хімічних реактивів.