рефераты конспекты курсовые дипломные лекции шпоры

Реферат Курсовая Конспект

Автоматизация технологических процессов животноводства

Автоматизация технологических процессов животноводства - Лекция, раздел Философия, КУРС ЛЕКЦИЙ По дисциплине Механизация и автоматизация животноводства 17.1. Общие Сведения Автомат...

17.1. Общие сведения

Автоматика — отрасль науки и техники, охватывающая теорию и принципы построения систем управления производственными процессами без непосредственного участия человека. Более конкретное (узкое) определение автоматики — это совокупность методов и технических средств, исключающих участие человека при выполнении операций конкретного процесса.

В зависимости от вида применяемых технических средств различают пневмоавтоматику, гидроавтоматику и электроавтоматику.

Автоматизация — внедрение автоматических устройств в тот или иной процесс. Понятие автоматизации тестю связано с понятиями механизации и электрификации.

Автоматизация характеризуется освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций автоматическим устройствам. Автоматизация позволяет решить ряд вопросов технического, экономическою и социального характера. Техническая направленность автоматизации — выполнение технологических процессов с такой скоростью, точностью и надежностью, которые человек обеспечить не может. Экономическая направленность — получение сравнительно быстрой окупаемости первоначальных затрат за счет снижении эксплуатационных расходов и повышения объема и качества выпускаемой продукции, социальная направленность — улучшение условий труда человека.

Автоматизация может быть частичной, комплексной и полной.

Частичная автоматизация – это автоматизация отдельных производственных операций и установок. Остальные технологические процессы осуществляются с непосредственным участием человека-оператора. Такая автоматизация не освобождает человека от участия в производственном процессе, но существенно облегчает его труд, как, например, при дистанционном управлении электроприводами кормораздачи.

Комплексная автоматизация технологического процесса предполагает автоматическое выполнение всего комплекса операций по заранее заданным программам с помощью различных автоматических устройств, объединенных общей системой управления. Функции человека-оператора сводятся к наблюдению за ходом процесса, его анализу и изменению режима работы этих устройств с целью достижения наилучших технико-экономических показателей. В животноводстве комплексная автоматизация осуществляется при кормоприготовлении.

Полная автоматизация в отличие от комплексной возлагает выполнение функций выбора и согласования режимов работы отдельных машин и агрегатов как при нормальном режиме, так и в аварийных ситуациях не на человека, а на специальные автоматические устройства. В этом случае все основные и вспомогательные установки работают в автоматическом режиме. За обслуживающим персоналом сохраняются функции периодического осмотра, профилактического ремонта, переналадки всей системы, например системы управления микроклиматом в животноводческих помещениях, на новый режим работы.

Как показывает опыт, наибольший эффект дает полная автоматизация потомных и цикличных стационарных технологических процессов в животноводстве и птицеводстве. Так, в передовых хозяйствах с высоким уровнем автоматизации затраты труда на производство мяса в 5—10 раз меньше, чем в хозяйствах с частичной автоматизацией процессов.

17.2. Основные функции автоматических устройств

Автоматические устройства, применяемые в сельскохозяйственном производстве, имеют следующие основные виды: автоматический контроль, автоматическую защиту, дистанционное и автоматическое управление, телемеханическое управление.

Автоматический контроль включает в себя автоматические сигнализацию, измерение, сортирование и сбор информации.

Автоматическое измерение служит для измерения и передачи на специальные указательные или регистрирующие приборы значений физических величин, характеризующих технологический процесс или работу машин. Обслуживающий персонал по показаниям приборов судит о качестве технологического процесса и режиме работы машин и агрегатов.

Автоматическое сортирование предназначено для контроля и разделения продукции по размеру, массе, твердости, вязкости и другим показателям (например, сортировка зерна, яиц, фруктов, картофеля игл.).

Автоматический сбор информации необходим для получения информации о ходе технологического процесса, качестве и количестве выпускаемой продукции и для дальнейшей обработки, хранения и выдачи информации обслуживающему персоналу.

Автоматическая сигнализация служит для извещения обслуживающего персонала о предельных или аварийных значениях технологических параметров, о месте и характере нарушений технологического процесса. В качестве сигнальных устройств применяют лампы накаливания и неоновые, светодиоды, жидкокристаллические индикаторы, звонки, сирены и специальные указатели.

Автоматическая защита служит для защиты технологического оборудования от ненормальных режимов работы и при их возникновении отключает определенные механизмы.

Блокировка осуществляет взаимосвязь отдельных механизмов и элементов автоматических устройств. Она служит для предотвращения неправильных включений и отключений, а также ошибочных действий обслуживающего персонала. С помощью блокировок предупреждают возможные повреждения оборудования и аварии.

Автоматическое управление состоит из комплекса технических средств и методов по управлению объектами без участия обслуживающего персонала: пуск и остановка основных установок, включение и выключение вспомогательных устройств, обеспечение безаварийной работы, соблюдение требуемых значений параметров в соответствии с оптимальным протеканием технологического процесса.

Разновидность автоматического управления — автоматическое регулирование, которое заключается в автоматическом поддержании какого-либо технологического параметра в заданных пределах или изменении его по заданной программе. Устройство, осуществляющее автоматическое регулирование, называют автоматическим регулятором.

Дистанционное (телемеханическое) управление осуществляется с помощью методов и технических средств, позволяющих управлять установками на расстоянии. Управляющие команды подает обслуживающий персонал по проводам или по радио с помощью соответствующей аппаратуры.

17.3. Системы автоматического управления

В зависимости от степени автоматизации различают ручное, автоматизированное и автоматическое управление. В первом случае все функции управления выполняет человек-оператор. При автоматизированном управлении часть этих функций осуществляет человек, а другую часть — автоматические устройства. При автоматическом управлении все функции управления выполняют автоматические устройства.

Автоматическое управление включает в себя комплекс технических средств и методов управления объектами без участия обслуживающего персонала. Оно обеспечивает пуск и остановку основных установок, включение и отключение вспомогательных устройств, их безаварийную работу и соблюдение требуемых значений параметров, отвечающих оптимальному ходу технологического процесса. Сочетание комплекса технических средств с объектом управления — устройством, непосредственно осуществляющим технологический процесс, называют системой автоматического управления.

Разновидностью автоматического управления является автоматическое регулирование, под которым понимают процесс автоматического поддержания какого-либо параметра на заданном уровне или изменение его по определенному закону. Автоматическое регулирование осуществляется специальным устройством — автоматическим регулятором. Автоматическая система, состоящая из автоматического регулятора и объекта управления, называется системой автоматического регулирования.

Техническое устройство, при помощи которого автоматически управляют объектом, называют управляющим устройством. Совокупность объекта управления ОУ и управляющего устройства УУ составляет систему автоматического управления, которая в общем случае может быть изображена в виде структурной схемы (рис. 17.1).

Рис. 17.1. Структурная схема системы автоматического управления

Объекты управления в технологических процессах сельскохозяйственного производства характеризуются различными физическими и химическими величинами: температурой, влажностью, уровнем, освещенностью, кислотностью, засоленностью и т.д.

Состояние объекта управления в общем виде характеризуется вектором Y, координатами которого являются отдельные выходные величины. От управляющего устройства на объект управления поступает управляющее воздействие q. На объект управления действуют также различного рода возмущения - помехи V, которые препятствуют процессу управления. На вход управляющего устройства подается воздействие X, которое содержит информацию о требуемом значении вектора Y. Например, при регулировании температуры воздуха и почвы в сооружениях защищенного грунта известны оптимальные значения этих температур для каждого из видов выращиваемых культур.

В ряде систем автоматического управления па вход управляющего устройства, кроме задающего воздействия, поступает информация о возмущениях, действующих на объект управления, и о текущем состоянии его. Управляющее устройство перерабатывает всю поступающую информацию по заложенному в нее закону и выделяет управляющее воздействие, которое направляется к объекту управления.

Для выявления взаимодействия устройств, узлов и элементов автоматики в процессе их работы применяют функциональные схемы.

На рисунке 17.2 изображена функциональная схема системы автоматического управления.

Рис. 17.2 Функциональная схема системы автоматического управления

Основные части системы — датчик Д, усилитель У, вычислительное ВУ и исполнительное ИУ устройства.

Датчики предназначены для преобразования физических величин в электрические сигналы. Датчики различают по названию измеряемой величины, на которую они реагируют.

Усилители необходимы для усиления сигналов, поступающих отдатчиков. В сельскохозяйственной автоматике широко распространены электромеханические, магнитные и электронные (ламповые и полупроводниковые) усилители.

Вычислительное устройство математически обрабатывает усиленный сигнал и передает его к исполнительному устройству. В сложных системах автоматического управления роль вычислительных устройств выполняют компьютеры и микропроцессоры. Использование ЭВМ в системе управления расширяет возможности осуществления сложных алгоритмов управления при большом числе переменных величин, характеризующих ход технологического процесса. В простых системах автоматического управления вычислительное устройство отсутствует.

В современных системах автоматического управления широко используют контроллеры. Контроллер — это устройство локального управления, работающее в реальном масштабе времени по определенному алгоритму, который может быть задан аппаратно либо программно.

Первые контроллеры выполняли в виде электромеханических командоаппаратов. Это были преимущественно барабанные коммутаторы электрических или пневматических цепей. Реализуемый ими алгоритм управления определялся положением кулачков (штифтов) на вращающемся барабане, которые в заданной последовательности замыкали или размыкали цепи питания исполнительных механизмов.

Затем стали создавать контроллеры в виде автоматов, алгоритм которых определялся схемой соединения логических элементов. Эти контроллеры назвали контроллерами с «жесткой логикой».

В современных системах автоматического управления применяют контроллеры на базе микропроцессоров. Их алгоритм действия определяется не способом соединения отдельных элементов, а программой, вводимой в виде машиночитаемых кодов в блок памяти. Такие контроллеры называют программируемыми. Основные их преимущества: высокая надежность, универсальность и гибкость. Один и тот же программируемый контроллер в зависимости от записанной в его памяти программы можно использовать для решения различных задач управления. Для обновления программы либо заменяют большую интегральную схему памяти (БИС) на другую, в которую «зашита» новая рабочая программа, либо перепрограммируют имеющуюся в контроллере соответствующую БИС памяти. В общем случае контроллер имеет центральный процессор с перепрограммируемым блоком памяти, клавиатуру ввода команд и данных, а также интерфейс связи с внешними устройствами, к которым относятся датчики технологических параметров и исполнительные механизмы. Алгоритм функционирования обеспечивается программой, которая хранится в перепрограммируемой намяти и может быть изменена оператором с помощью клавиатуры.

Исполнительные устройства предназначены для непосредственного воздействия па управляемый объект. В качестве исполнительных устройств применяют электрические реле, контакторы, соленоидные клапаны, электродвигательные исполнительные механизмы и др.

17.4. Принципы автоматического управления

На объекты управления и на величины, их характеризующие, действуют различные внешние помехи и возмущения, которые необходимо учитывать в процессе работы автоматических систем.

Принцип управления по возмущению — один их принципов автоматического управления (регулирования). Возмущающих воздействий, вызываемых различными причинами, может быть несколько. Обычно принимают во внимание только основное возмущающее воздействие, которое оказывает наибольшее влияние на работу системы. Компенсация всех возмущающих воздействий затруднительна, поэтому второстепенными возмущающими воздействиями пренебрегают. Это является в ряде случаев существенным недостатком принципа управления по возмущению; суммарное влияние второстепенных возмущений на управляемую величину может оказаться значительным.

Принцип управления по отклонению — другой важный принцип автоматического управления. Он предполагает, что управляющее воздействие в автоматической системе вырабатывается с учетом информации об отклонении управляемой величины от заданного значения. При этом необходимо измерить значение управляемой величины, сравнить его с требуемым и определить отклонение, а затем осуществить управление. Принцип управления по отклонению универсален. Он характерен не только для технических, но и для биологических систем. Принцип управления по отклонению имеет серьезный недостаток, связанный с запаздыванием прохождения управляющего воздействия. При использовании этого принципа нельзя добиться высокой точности регулирования.

Характерная черта автоматических систем, использующих принцип управления по отклонению, — наличие обратной связи. Обратная связь — связь, соединяющая выход системы (элемента системы) со входом. По обратной связи информация с выхода передается на вход системы.

Систему автоматического управления с обратной связью называют замкнутой, систему без обратной связи — разомкнутой.

Обратная связь в системе автоматического управления (регулирования) может быть положительной и отрицательной.

При положительной обратной связи отклонение регулируемого параметра от заданного в сторону увеличения (уменьшения) заставляет регулятор выдать сигнал, направленный на увеличение (уменьшение) этого параметра.

При отрицательной обратной связи отклонение регулируемого параметра от заданного в сторону уменьшения (увеличения) заставляет регулятор выдать сигнал, направленный на увеличение (уменьшение) этого параметра. Наибольшее распространение в системах автоматического управления имеет отрицательная обратная связь. Обратные связи в автоматических системах повышают качество управления.

Принцип комбинированного управления — наиболее совершенный принцип автоматического управления, сочетающий в себе достоинства принципов управления по отклонению и возмущению. Этот принцип используют при построении систем высокой точности, достигаемой за счет одновременного управления по отклонению и возмущению. Действие неучтенных возмущений в комбинированных системах компенсируется или ослабляется управлением по отклонению.

Виды автоматических систем. В зависимости от реализуемого закона управления автоматические системы делят на стабилизирующие, программные, следящие и самоприспосабливающиеся.

Стабилизирующие системы поддерживают управляемую величину на заданном уровне с требуемой точностью. Примерами таких систем служат системы поддержания уровня воды в водонапорных башнях водокачек, в водогрейных и паровых котлах, а также поддержание температуры и влажности воздуха в инкубаторах, теплицах, парниках и др.

В программных системах управляемая величина регулируется во времени по заранее составленной программе, заданной специальным программным устройством. Такой системой может быть система управления поворотом лотков в инкубаторах и система управления освещением в птичниках.

В следящей системе заданное значение управляемой величины может изменяться в широких пределах по произвольному закону, обусловленному каким-либо внешним явлением, влиять на ход которого не представляется возможным, но учитывать его нужно. Поэтому такие системы предназначены для изменения управляемой величины по закону заранее неизвестной функции времени, определяемой задающим воздействием. Примером следящей системы может служить система автоматического вождения трактора при работе с почвообрабатывающей машиной в зависимости от изменения направления ранее проложенной борозды, за которой следит копир.

Самоприспосабливающаяся система действует не только в соответствии с заданным законом функционирования, но и в зависимости от конкретных условий самостоятельно изменяет свою работу с целью достижения оптимальною режима.

В зависимости от характера управления во времени системы автоматического управления делят на системы непрерывного, прерывистого и релейного действия.

В системе непрерывного (пропорционального) управления сигнал на ее выходе представляет собой непрерывную функцию времени и пропорционален воздействующей величине Х на ее входе.

Система прерывистого управления имеет на выходе группу последовательных импульсов, параметры которых (амплитуда, длительность, частота) определенным образом связаны с входной величиной X.

Система релейного действия характеризуется появлением на ее выходе нескольких импульсов определенных значений в зависимости от входной величины X.

Способы управления. Распространены двухпозиционные и трехпозиционные способы управления. При двухпозиционном управлении регулятор занимает одно из двух устойчивых состояний: «больше» и «меньше». При трехпозиционном управлении регулятор может находиться в одном из трех устойчивых состояний: «больше», «норма» и «меньше». Качество управления при использовании трехпозиционных регуляторов значительно выше, чем при использовании двухпозиционных.

17.5. Элементы автоматических систем

Любая автоматическая система состоит из отдельных, связанных между собой элементов. Элемент автоматики — часть системы, в которой происходят качественные или количественные преобразования физических величин, а также передача преобразованного воздействия от предыдущего элемента к последующему. В системах автоматики применяют различные элементы управления: датчики, усилители, исполнительные механизмы, элементы настройки, командоконтроллеры, измерительные приборы и аппаратуру защиты.

Датчики. Автоматизация различных технологических процессов и операций возможна только при наличии необходимой информации о значениях величин, характеризующих протекание этих процессов и операций. Для этого используют разнообразные электрические и неэлектрические датчики (измерительные преобразователи), которые преобразуют параметры технологических режимов и операций в электрический сигнал и передают информацию к следующим элементам системы.

Усилители. В системах автоматического управления для усиления сигналов, поступающих от датчиков, служат различного типа усилители.

Электромеханический усилитель — реле — наиболее простой по конструкции и принципу действия. Он (рис. 17.3) состоит из сердечника 1, контактов 4 и 5, противодействующей пружины 2.

Рис. 17.3. Электромагнитное реле

Когда по катушке протекает электрический ток, сердечник намагничивается и притягивает к себе якорь 3. Происходит соединение замыкающих контактов 5 и разъединение размыкающих 4. При прекращении прохождения тока через катушку реле якорь под действием пружины отпускается, замыкающие контакты 5 разъединяются, а размыкающие 4 соединяются. Усилительное действие реле состоит в том, что сила тока на выходе его (через контакты) в десятки и сотни раз больше тока на входе (через катушку). Реле также используют для разделения электрических цепей и одновременного управления несколькими электрическими цепями.

Герконовые реле имеют герметизированные контакты — герконы (рис. 17.4), которые представляют собой устройство, выполненное в виде запаянной стеклянной трубки 2 диаметром в несколько миллиметров. Внутри трубки расположены контактные пластины 1, изготовленные из ферромагнитного материала и припаянные к выводам 3. Внутри трубки находится инертный газ или создан вакуум. Контакты геркона покрывают платиной, золотом, серебром или их сплавами. Герметизация контактов геркона значительно повышает их надежность, износоустойчивость и срок службы. Управление контактами (их замыкание и размыкание) осуществляется с помощью магнитного поля, поэтому герконы называют еще и магнитоуправляемыми контактами. Управляющее магнитное поле создается постоянным магнитом или электромагнитом, расположенным снаружи геркона.

Рис. 17.4. Герметизированный контакт

По сравнению с обычными электромагнитными реле герконы более быстродействующие устройства, их время срабатывания составляет 0,5...2 мс. Сила тока геркона допустима до 5 А.

Полупроводниковые усилители. В системах автоматического управления широко используют полупроводниковые (транзисторные) усилители.

В полупроводниковых усилителях используют полупроводниковые триоды—транзисторы, которые представляют собой трехслойную структуру, состоящую из пластинки монокристаллического полупроводника (база) и вплавленных в нее с обеих сторон металлических электродов (коллектор и эмиттер).

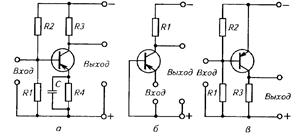

Полупроводниковые усилители по способу включения полупроводниковых триодов делят на три основных типа: с общим эмиттером, с общей базой и с общим коллектором (рис. 17.5).

Рис. 17.5. Схемы транзисторных усилителей

Усилители, собранные по схеме с общим эмиттером (рис. 17.5, а), позволяют получить высокий коэффициент усиления по мощности и току (порядка 104) и обладают сравнительно большим входным сопротивлением. Напряжение на выходе такого усилителя находится в противофазе относительно напряжения на входе.

Усилители, собранные по схеме с общей базой (рис. 17.5, б), имеют малое входное сопротивление и большое выходное. Усиление по току такого усилителя меньше единицы, а но напряжению достигает нескольких сотен. Выходное напряжение находится в фазе с входным.

Схема с общим коллектором (рис. 17.5, в) имеет большое входное сопротивление и малое выходное. Коэффициент усиления по току этой схемы равен 19—50, а по напряжению меньше единицы. Выходное напряжение по фазе совпадает с входным.

Обычно полупроводниковые усилители собирают из нескольких каскадов, имеющих между собой емкостную, индуктивную (трансформаторную) или непосредственную связь.

Тиристорные схемы управления. В цепях управления и силовых цепях систем автоматики все шире применяют бесконтактные элементы, обеспечивающие повышенную надежность. К числу таких элементов отнесены тиристоры.

Тиристор — управляемый полупроводниковый вентиль, представляющий собой четырехслойный полупроводниковый прибор. Тиристор имеет анод, катод и управляющий электрод. Когда на анод подан положительный потенциал относительно катода и в управляющей цепи отсутствует ток, сила тока, протекающего через тиристор мала. Это соответствует запертому состоянию тиристора. Тиристор открывается при подаче на управляющий электрод положительного потенциала по отношению к катоду. Сила тока управления составляет несколько десятков миллиампер, а сила тока, протекающего через тиристор, достигает нескольких сотен ампер. Коэффициент усиления по току достигает тысячи, а коэффициент усиления по мощности еще больше.

Тиристоры — быстродействующие приборы, продолжительность их переключения составляет десятки микросекунд.

Исполнительный механизм в автоматике — устройство, воздействующее при помощи регулирующего органа на объект управления путем изменения потока энергии и материала, поступающих на объект.

Исполнительный механизм в общем виде состоит из привода, регулирующего органа, конечных выключателей, элементов управления, сигнализации, кинематических и электрических связей между ними. К исполнительным механизмам можно отнести шаговые искатели, контакторы, магнитные пускатели и т.п., которые автоматически включают и отключают объекты управления.

В отдельных установках в качестве исполнительных механизмов выступают нагревательные и вентиляционные, увлажнительные и осушительные, электротехнологические и другие устройства, при помощи которых осуществляется непосредственное управление заданными параметрами объектов автоматизации. В исполнительных механизмах используют электрическую энергию, энергию движения струи жидкости или сжатого воздуха и их давление, потенциальную энергию поднятого груза или сжатой пружины, энергию взрыва и др.

Из всех типов исполнительных механизмов наибольшее распространение в автоматике получили электрические, гидравлические и пневматические. Они преобразуют электрическую энергию, энергию давления жидкости или сжатого воздуха в механическое перемещение регулирующих органов — сервоприводов.

Регулирующими органами могут быть различного рода дроссели, заслонки, вентили, реостаты, шиберы, задвижки, клапаны, краны, золотники, форсунки, дозаторы, питатели, направляющие аппараты, способные изменять количество рабочего вещества, подаваемого на объект.

Электрические исполнительные устройства — исполнительные устройства, преобразующие энергию электрического тока в механическую энергию с целью воздействия на объект управления или его органы.

Электрические исполнительные устройства делят на электромагнитные и электродвигательные.

Электромагнитные исполнительные устройства — совокупность электромагнита и механической нагрузки (заслонки, задвижки, клапаны, вентили).

К электромагнитным относят реле, контакторы, электромагниты, вентили, клапаны, электромагнитные муфты; к электродвигательным — двигатели постоянного тока, переменного тока и шаговые.

В зависимости от типа регулирующего органа различают однооборотные, многооборотные, шаговые и постоянно вращающиеся электродвигательные исполнительные механизмы.

Однооборотные исполнительные механизмы с углом поворота выходного вала 120...270° применяют обычно в приводе таких регулирующих органов, как заслонки, краны, шиберы и т.п.

Многооборотные исполнительные механизмы используют для перемещения регулирующих органов в форме запорных вентилей, дросселей и задвижек. Выходной вал у них может вращаться с большой частотой и одновременно поступательно перемещать регулирующие органы.

Шаговые исполнительные механизмы применяют для преобразования импульсных сигналов управления в фиксированный угол поворота, т. е. на каждый импульс механизм делает строго заданный угловой шаг.

У постоянно вращающихся исполнительных механизмов вращающий момент от вала электродвигателя к регулирующему органу передается обычно через электромагнитные муфты. Частоту вращения выходного вала муфты регулируют, изменяя ток возбуждения муфты.

Гидравлические и пневматические исполнительные механизмы применяют в тех случаях, когда отсутствуют источники электроэнергии, например на мобильных машинах, или требуется увеличение усилия, воздействующего на регулирующий орган, и уменьшение инерционности системы автоматики. Они имеют ряд преимуществ по сравнению с электрическими исполнительными механизмами: широкий диапазон плавного изменения частоты вращения, непосредственное (без промежуточных редукторов) преобразование энергии потока жидкости или воздуха в механическую энергию возвратно-поступательного и вращательного движения, простую конструкцию и небольшую стоимость, сочетание значительной выходной мощности с малыми габаритами и инерционностью.

Вместе с тем рассматриваемым исполнительным устройствам присущи и весьма существенные недостатки: потребность в гидравлических и пневматических источниках питания, необходимость обеспечения герметичности системы, зависимость характеристик от температуры окружающей среды и сравнительно сложное выполнение дистанционного управления.

Давление жидкости или газа в гидравлических или пневматических системах создают при помощи насосов, компрессоров, гидро-и пневмоаккумуляторов.

Практическое применение получили гидравлические исполнительные механизмы с возвратно-поступательным (поршневые и мембранные) и вращательным движением (лопастные и кривошипно-шатунные). Они состоят из двух основных элементов: управляющего и исполнительного. В зависимости от вида управляющего устройства различают гидравлические исполнительные механизмы золотникового и струйного управления.

Основные параметры исполнительных механизмов систем автоматического управления:

номинальные и максимальные значения мощности или производительности, вращающего момента на выходном валу или усилия на выходном штоке;

зона нечувствительности, в пределах которой изменение управляющего сигнала не вызывает срабатывания исполнительного механизма;

постоянная времени, характеризующая инерционное запаздывание начала работы исполнительного механизма после подачи на его вход управляющего сигнала;

время и угол поворота выходного вала исполнительного механизма.

По указанным параметрам, а также но диапазону регулирования частоты вращения, коэффициенту усиления и максимальной частоте вращения выходного вала, по надежности действия и КПД исполнительные механизмы сравнивают между собой.

Наиболее широким диапазоном мощностей (0,01...1 кВт) и самой большой частотой вращения вала (до 20 тыс. мин-1) обладают электрические исполнительные механизмы. В то же время у них узкий диапазон регулирования частоты вращения (не более 1 : 20) и относительно небольшая надежность, особенно у исполнительных механизмов с двигателями постоянного тока. На порядок выше диапазон регулирования частот вращения и надежность пневматических и в особенности гидравлических исполнительных механизмов. Выходная мощность этих исполнительных механизмов составляет примерно 0,1... 1000 кВт.

Электрическим исполнительным механизмам присущи универсальность, простое соединение с регулятором и объектом управления и другие преимущества, которые определяют их широкое использование в системах автоматики.

7.6. Простые схемы автоматического управления

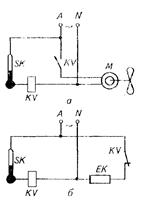

Управление температурой воздуха в помещении. В качестве простых схем автоматического управления рассмотрим дне схемы автоматического управления температурой воздуха в помещении. На рисунке .17.6, а представлена схема автоматического управления температурой воздуха в помещении с помощью вентилятора. Схема состоит из ртутного контактного термометра SK, электромагнитного реле КV, имеющего замыкающие контакты, и электродвигателя М, вращающего вентилятор.

Рис. 17.6. Принципиальные схемы автоматического регулирования температуры воздуха и помещении:

а – с помощью вентилятора; б – с помощью нагревательного прибора

Предварительно на контактном термометре с помощью магнитно-поворотного устройства устанавливается нужное значение температуры воздуха. При повышении температуры воздуха в помещении до заданного уровня происходит соединение ртутным столбиком обоих контактов внутри термометра. Электрический ток начинает протекать через катушку электромагнитного реле. В результате этого сердечник реле намагничивается и притягивает к себе якорь, который вызывает замыкание контактов реле. При замыкании контактов реле электрический ток начинает проходить через обмотку электродвигателя М, который приводит во вращение вентилятор.

Вентилятор, установленный в специальном проеме окна или стены, подает холодный или удаляет теплый воздух из помещения. Температура воздуха в помещении постепенно снижается. Это снижение фиксируется термометром. Когда температура достигает заданной, электрическая цепь внутри термометра разрывается, катушка реле обесточивается. Якорь реле под действием пружины удаляется от сердечника, и контакты реле размыкаются. При этом ток перестает протекать через обмотку электродвигателя М. Вентилятор останавливается. Если температура воздуха в помещении снова повышается, то процесс включения вентилятора повторяется в прежней последовательности.

Схема рисунка 17.6, б имеет также две цепи, присоединенные к источнику тока, но управление производится работой электрического нагревательного прибора ЕК. Когда температура воздуха в помещении ниже заданной, цепь внутри контактного термометра разомкнута, термометр показывает пониженную температуру. При этом ток через катушку реле КV не проходит, а размыкающие контакты реле замкнуты и через них к нагревательному прибору ток проходит. В результате работы нагревательного прибора в помещении температура воздуха постепенно повышается. При достижении температуры воздуха заданного значения контакты внутри термометра замыкаются. Благодаря этому через обмотку реле начинает протекать ток. Оно срабатывает и отключает нагревательный прибор. Если температура воздуха в помещении по каким-то причинам снова понизится, на это среагирует термометр. Ртутный столбик разорвет цепь питания обмотки реле, размыкающие контакты которою замкнутся и включат нагревательный прибор. Процесс включения и отключения нагревательного прибора повторится.

Следует иметь в виду, что приведенные схемы демонстрируют принципы автоматического управления (регулирования) температурой воздуха. В представленных схемах контактный термометр пропускает слабый ток, поэтому следует применять высокочувствительные реле, например поляризованные. Подобные схемы, применяемые в сушильных шкафах, инкубаторах и т.п., имеют специальные полупроводниковые усилители, усиливающие сигнал, поступающий от контактного термометра.

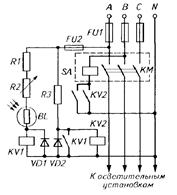

Управление осветительными установками. Для управления осветительными установками применяют фотореле. Оно реагирует на изменение светового потока, обеспечивает автоматическое управление дополнительным освещением в птичниках и теплицах, а также уличным освещением. Использование фотореле обеспечивает экономию электроэнергии до 30 %.

На рисунке 17.7 приведена принципиальная схема фотореле ФР-1. В таком реле фоторезистор BL типа ФСК-1 включен последовательно с высокочувствительным поляризованным реле KV1 типа РП-7 (усилительный элемент). Исполнительное реле KV2 типа РПНН управляет катушкой магнитного пускателя КМ. Изменяя значение сопротивления резистора R2 в цепи катушки реле KVI, настраивают реле. Ограничивающий резистор R1 предохраняет реле и фоторезистор от перегрузок.

17.7. Принципиальная схема фотореле

Фотореле работает следующим образом. В дневное время, когда естественное освещение достаточно интенсивно, сопротивление фоторезистора BL мало, ток в цепи катушки реле KV2 больше тока срабатывания и оно включено, реле KV2 отключено. В вечернее время сопротивление фоторезистора уменьшается до значения тока отключения реле. При этом происходит размыкание контактов KV1 и включение реле KV2, которое включает магнитный пускатель КМ, управляющий осветительными установками. Выключатель SA служит для управления осветительными установками вручную.

7.7. Микропроцессорные системы управления

Микропроцессорные системы используют при управлении сложными технологическими процессами, которые характеризуются большим объемом перерабатываемой информации и не могут управляться автоматическим устройством без участия человека. В этом случае функции управления распределяются между человеком-оператором и вычислительной машиной, способной перерабатывать практически неограниченный объем информации.

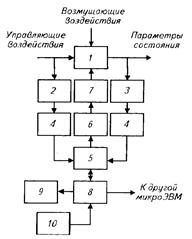

Структурная схема микропроцессорной системы управления на базе микро-ЭВМ показана на рисунке 17.8. Микро-ЭВМ— это комплектное устройство на базе микропроцессора, имеющее блоки памяти, ввода-вывода и сопряжения. При этом микропроцессор, выполненный на одной или нескольких больших интегральных схемах, предназначен для исполнения логических и арифметических операций по специальной программе, хранящейся в памяти устройства. Микропроцессор приспособлен к работе в производственных условиях и имеет средства для обмена сигналами с объектами управления (измерительные контроллеры и интерфейсные блоки связи).

Рис. 17.8. Структурная схема микропроцессорной системы управления с микро-ЭВМ:

1 — технологический объект управления; 2— измерительные преобразователи управляющих воздействий; 3 — измерительные преобразователи выходных параметров объекта управления; 4— измерительные контроллеры; 5 —управляющая микро-ЭВМ; б—интерфейсные блоки связи с объектом; 7— исполнительные механизмы; 8 — интерфейсные блоки связи с периферией; 9 —дисплей; 10— пульт оператора

Алгоритмы управления реализованы в виде программ, хранящихся в памяти ЭВМ. Интерфейсные блоки служат для связи ЭВМ с объектами управления (с исполнительными механизмами и регулирующими органами) и периферийным оборудованием (с пультом оператора, дисплеем). Пульт оператор использует для управления работой микро-ЭВМ, а дисплей — для представления ему информации о состоянии оборудования, контролируемых параметрах и других характеристиках автоматизированного процесса.

Сбор и преобразование в цифровую форму информации о ходе технологического процесса, поступающей от разного рода измерительных преобразователей, осуществляются измерительными контроллерами. В состав интерфейсных блоков связи и контроллеров тоже могут входить микропроцессоры, выполняющие те операции по вводу-выводу и предварительной обработке информации, которые обычно выполняет центральный процессор.

При построении систем управления сложными объектами, имеющими ступенчатую (иерархическую) структуру, микропроцессорную систему управления низкого уровня связывают с вышерасположенной также через интерфейсные блоки связи.

Микропроцессорные системы реализованы в системах: автоматического управления расходом жидкости (САУ РЖ), автоматического контроля и автоматического регулирования (САКАР), управления технологическими, энергетическими и эксплуатационными режимами работы мобильных сельскохозяйственных агрегатов (МСА) и др.

Полевые прицепные и самоходные опрыскиватели (подкормщики) оснащают устройствами автоматики, которые обеспечивают регулирование количества жидких компонентов (удобрений, химических препаратов), вносимых на единицу обрабатываемой площади.

Автоматическое управление расходом жидкости осуществляется следующим образом. На основании сигналов измерительного преобразователя расхода жидкости, поступающей к распыливающей штанге, и сигналов от датчика (измерительного преобразователя пройденного агрегатом пути) контроллер вычисляет удельный расход жидкости на единицу обработанной площади (л/м2). Если этот расход отличается от заданного, то контроллер формирует импульсный командный сигнал на электродвигательный исполнительный механизм, который за счет изменения проходного сечения дросселя увеличивает или уменьшает расход жидкости, возвращаемой в бак, а следовательно, уменьшает или увеличивает расход жидкости, направляемой к сопловым аппаратам распыливающей штанги. Длительность командного импульса пропорциональна значению отклонения текущего значения удельного расхода от его заданного значения.

Система САУ РЖ имеет перепрограммируемый микропроцессорный контроллер, в состав которого входят программируемый таймер, микропроцессор, постоянное запоминающее устройство, панель индикации, контроллер и поле клавиатуры, блок питания.

Система САУ РЖ при рабочем диапазоне изменения давлений (0,02...0,06 МПа) жидкости на входе в распыливающую штангу и скорости движения агрегата 5... 12 км/ч обеспечивает точность поддержания заданной нормы внесения жидкости с погрешностью +5 %. Диапазон регулирования дозы внесения жидких компонентов составляет 20...2000 л/га, а шаг изменения настройки — 1 л/га.

Микропроцессорный контроллер обеспечивает работу САУ РЖ в трех режимах: программирование, работа и диагностика. В режиме программирования оператор с помощью клавиатуры может вводить технологические параметры агрегата (тип и число распылителей и др.) и задавать требуемую норму внесения. Вводимые данные и задание визуализируются на панели цифровой индикации, при этом автоматически проверяется выполнение стабилизации заданной нормы внесения. Если в пределах допустимых изменений скоростей перемещения агрегата норму обеспечить нельзя, то на индикаторе высвечивается сообщение об ошибке.

В режиме работы контроллер в процессе движения агрегата поддерживает заданную норму внесения за счет изменения расхода жидкости через сопловые аппараты пропорционально скорости. Кроме того, вычисляется ряд параметров, характеризующих фактическое протекание технологического процесса (текущее значение нормы внесения, рабочее давление распыла, скорость движения агрегата, размер обработанной площади).

Система САКАР предназначена в основном для корнеуборочных и кукурузоуборочных самоходных машин с гидростатической трансмиссией, а также для других МСА. Она обеспечивает выполнение функций систем автоматического контроля вождения, а самоходных МСА путем соответствующих изменений их поступательной скорости. СЛКАГ позволяет выполнять и ряд дополнительных функций управления — обеспечение диалогового режима с оператором и др. При возникновении аварийных ситуаций с рабочими органами, перегрузках дизельного или гидравлического двигателей, падении давления масла в системе смазки САКАР автоматически останавливает МСА.

В системе САКАР машины для уборки сахарной свеклы программируемый контроллер содержит одноплатную микро-ЭВМ. Ее адаптеры внешнего интерфейса обеспечивают 64 канала связи с внешними устройствами. Микро-ЭВМ имеет кварцевый генератор тактовых сигналов и программируемый таймер для синтеза необходимых системе управления временных интервалов наблюдения. САКАР осуществляет ввод, формирование и усиление импульсных сигналов от 13 индукционных датчиков частоты вращения. Десять из них формируют сигналы о частоте вращения валов основных рабочих органов, остальные — о частоте вращения ходового колеса, ведомого вала клиноременной передачи, коленчатого вала двигателя.

Панель управления и индикации с соответствующими схемами формирования сигналов содержит клавиатуру и дисплей на жидких кристаллах, на котором могут инициализироваться сообщения в цифровой форме и в виде указательных надписей, пиктограмм рабочих органов (в соответствии с символами, расположенными на кнопках клавиатуры). Микроконтроллер может реализовать различные программы по командам, вводимым с клавиатуры.

Так, команда «Тест» запускает программу диагностики состояния рабочих органов и двигателя, при этом может осуществляться цифровая индикация состояния их кинематического режима. Частоты вращения рабочих органов, измеренные в режиме холостого хода, контроллер запоминает. В дальнейшем по этим значениям с учетом реальной частоты вращения вала двигателя контроллер формирует сигналы о нарушениях в работе фрикционных передач, степени загрузки, состояниях режимов рабочих органов и др. Команды «Пуск» и «Стоп» соответственно пускают и приостанавливают программу контроля рабочих органов и двигателя при выполнении технологических процессов. Команда «САВ» запускает программу коррекции системы автоматического вождения.

Команда «АРЗ» (автоматическое регулирование загрузки) запускает программу формирования сигнала уровня загрузки уборочной машины. Он формируется контроллером на основании информации о частотах вращения вала двигателя и отдельных рабочих органов. Этот сигнал передается в электронный блок и далее на управление пропорциональным электрогидравлическим сервомеханизмом, который изменяет скорость поступательного движения МСА при отклонении значения сигнала загрузки от заданного. Таким образом осуществляется стабилизация технологической загрузки МСА.

17.8. Особенности автоматизации технологических процессов

в животноводстве

Автоматизация трудоемких процессов в животноводстве значительно сокращает или полностью исключает применение ручного труда, обеспечивая при этом высокое качество выполняемых работ и функционирование механизмов в оптимальных эксплуатационных режимах.

В отличие от промышленности в животноводстве имеют дело не только с техникой, но и с живыми организмами, причем машинная технология тесно переплетается и увязывается с биологическими процессами. Поэтому к методам и средствам автоматизации в животноводстве предъявляют специфические требования, обусловленные характерными особенностями этого вида производства.

Общее число часов работы машин в животноводческом производстве невелико, следовательно, средства автоматики должны быть относительно дешевыми, простыми по устройству и надежными в эксплуатации. Непрерывность биологических процессов образования продукции и цикличность ее получения обусловливают невозможность увеличения ее выпуска за счет ускорения производства. В этих условиях автоматика должна работать весьма надежно, поскольку такой процесс нельзя прервать и практически невозможно наверстать упущенное путем интенсификации последующего периода.

Условия работы средств автоматики в животноводстве чрезвычайно неблагоприятны (повышенная влажность, наличие агрессивных газов, вибрация и др.) и вероятность возникновения неисправностей значительно выше, чем в ряде других отраслей. В первую очередь это относится к первичным преобразователям (датчикам) и исполнительным органам автоматики, размещаемым непосредственно на установках. Остальные узлы автоматики можно располагать в отдельных помещениях или специальных шкафах, исключающих воздействие неблагоприятных условий производственных помещений.

17.9. Использование автоматизированных систем управления и

компьютерной техники в животноводстве и птицеводстве

В производстве животноводческой продукции можно выделить ряд типичных технологических процессов, характеризующихся довольно высоким уровнем механизации. Это доение коров (уровень механизации, %, составляет 96), подача воды (95), раздача кормов (68) и уборка навоза (66). Именно высокомеханизированные процессы в первую очередь подлежат автоматизации. Важное значение имеет также обеспечение автоматизированного контроля физиологического состояния животных, их массы и продуктивности с последующей компьютерной обработкой и систематизацией полученных данных.

В промышленном птицеводстве применяются современные машинные технологии на основе комплексного технологического оборудования для механизации и автоматизации инкубационного процесса, а также процессов кормления и поения птицы, сбора яиц, уборки помета и обеспечения микроклимата. Например, в состав комплекта автоматизированного оборудования птичника на 35 тыс. кур-несушек с клеточными батареями БКН-3 входят (кроме собственно батарей) оборудование для уборки помета, хранения и загрузки кормов, стационарный транспортер для внутрихозяйственного сбора и доставки яиц, укладчик яиц и устройство для управления длительностью светового дня в птичнике.

Параметры автоматизированных систем управления в животноводстве и птицеводстве регулируют с учетом зоотехнических норм, а также характеристик помещения и работающего в нем технологического оборудования.

Контрольные вопросы

1. Какое управление называют автоматическим?

2. Назовите основные элементы систем автоматического управления.

3. В чем заключаются функции чувствительных преобразователей?

4. Для чего служат усилители?

5. Какие существуют простые усилители?

6. Как устроено и работает электромагнитное реле?

7. Перечислите основные принципы автоматического управления.

8. Что представляют собой микропроцессорные системы управления?

9. Чем обусловлены специфические требования, предъявляемые к средствам автоматизации в животноводстве?

10. Какие технологические процессы целесообразно автоматизировать

в животноводстве и птицеводстве?

– Конец работы –

Эта тема принадлежит разделу:

КУРС ЛЕКЦИЙ По дисциплине Механизация и автоматизация животноводства

КУРС ЛЕКЦИЙ... По дисциплине Механизация и автоматизация животноводства...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Автоматизация технологических процессов животноводства

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов