Аппаратурное оформление процессов ректификации

Ректификация, как и другие процессы массопередачи, протекает на поверхности раздела фаз, поэтому аппараты для ректификации должны обеспечивать развитую поверхность контакта между паровой и жидкой фазой.

Для проведения процессов ректификации применяются почти исключительно аппараты колонного типа. По характеру взаимодействия паровой и жидкой фаз ректификационные колонны можно разделить на две основные группы:

— со ступенчатым (дискретным) контактом фаз;

— с непрерывным контактом фаз.

Ректификационные колонны с непрерывным контактом фаз - в этих колоннах жидкость стекает в виде плёнки – либо по поверхности насадки (насадочные колонны), либо по внутренней или наружной поверхности вертикальных труб (плёночные и роторно-плёночные аппараты), а пар в виде сплошного потока поднимается вверх через свободный объём насадки лил внутри вертикальных труб.

1. Пленочные колонны. В пленочных колоннах поверхностью контакта фаз является поверхность жидкости, текущей в виде пленки по твердой, обычно вертикальной стенке. К этому виду аппаратов относятся: 1) трубчатые колонны; 2) колонны с плоскопараллельной или листовой насадкой; 3) колонны с восходящим движением пленки жидкости.

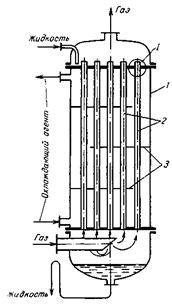

Трубчатая колонна (рис. 4) по устройству аналогична кожухотрубчатому теплообменнику.

|

| Рис. 4. Трубчатый абсорбер |

Жидкость поступает на верхнюю трубную решетку, распределяется по трубам и стекает по их внутренней поверхности в виде пленки. Пар движется по трубам снизу вверх навстречу стекающей жидкой пленке.

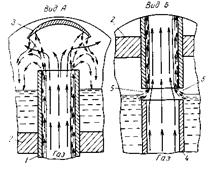

Колонна с плоскопараллельной насадкой(рис.5): пакет листовой насадки 1 в виде вертикальных листов из различных материалов (металл, пластмасса, натянутые на каркас ткань, пленка и т.п.) помещают в колонну. В верхней части колонны находится распределительные устройства 2 для обеспечения равномерного смачивания листовой насадки с обеих сторон.

|

| Рис. 5. Колонна с плоскопараллельной насадкой |

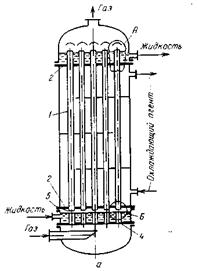

Пленочная колонна с восходящим движением пленки (рис. 6) состоит из пучка труб 1, закрепленных в трубчатых решетках 2. Пар проходит через распределительные патрубки 4, расположенные соосно с трубами 1. Жидкость поступает в трубы через щели 5 (см. узел Б). Движущийся с достаточно большой скоростью пар увлекает с собой жидкую пленку снизу вверх, т.е. колонна работает в режиме восходящего прямотока. По выходе из труб 1, жидкость сливается на верхнюю трубную решетку и выводится изколонны.

|

| Рис. 6. Пленочный абсорбер с восходящим движением пленки |

2. Насадочные колонны. Насадочная колонна (рис.7) представляет собой колонну 1, заполненную насадкой 3 – твердыми телами различной формы. Насадка укладывается на опорные решетки 4 с отверстиями. В этих колоннах жидкость течет по элементу насадки в виде тонкой пленки, а пар в виде сплошного потока поднимается вверх через свободный объём насадки. Поэтому поверхностью контакта фаз является смоченная поверхность насадки. Однако равномерного распределения жидкости по всей высоте насадки по сечению колонны не достигается, что объясняется пристеночным эффектом. Вследствие этого жидкость имеет тенденцию растекаться от центральной части колонны к ее стенкам. Поэтому часто насадку в колонну загружают секциями, а между секциями устанавливают перераспределители жидкости 5 (рис.7б).

|

| Рис. 7. Насадочная колонна. |

Гидродинамические режимы в насадочных колоннах. 1) Пленочный режим – наблюдается при небольших плотностях орошения на малых скоростях газа. В этом режиме отсутствует влияние парового потока на скорость стекания жидкой пленки по насадке, и, следовательно, на количество удерживаемой в насадке жидкости. 2) Режим подвисания (или торможения) – повышение скорости пара приводит к затормаживанию жидкости газовым потоком, т.е. скорость течения пленки жидкости уменьшается. Следовательно, увеличивается толщина пленки и количество удерживаемой жидкости в насадке. В режиме подвисания с увеличением скорости пара нарушается спокойное течение пленки жидкости, появляются завихрения, брызги, увеличивается смоченная поверхность насадки и, соответственно, интенсивность процесса массопередачи. 3) Режим эмульгирования – возникает при еще больших скоростях пара. В результате происходит накопление жидкости в свободном объеме насадки до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне паром не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение, или инверсия, фаз (жидкость становится сплошной фазой, а пар – дисперсной). Режим эмульгирования соответствует максимальной эффективности насадочных колонн вследствие увеличения площади контакта фаз. Однако, увеличение эффективности сопровождается резким увеличением гидравлического сопротивления.

Выбор насадки. Для того, чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям:

1. Большая поверхность в единице объёма;

2. Хорошее смачивание орошающей жидкостью;

3. Малое гидравлическое сопротивление паровому потоку;

4. Равномерное распределение орошающей жидкостью;

5. Стойкость к химическому воздействию разделяемой смеси;

6. Малый удельный вес;

7. Высокая механическая прочность;

8. Невысокая стоимость.

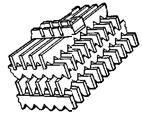

В промышленности используют большое число разнообразных по форме и размерам насадок, изготовленных из различных материалов (металла, керамики, пластических масс и др.) (рис. 8). По способу размещения насадки выделяют 2 группы: нерегулярная насадка – загружают в аппарат навалом; регулярная насадка – характеризуется упорядоченным расположением элементов.

| Нерегулярная насадка | ||||

|

|

| ||

| Регулярные насадки | ||||

|

|

| ||

| Рис. 8. Типы насадок. | ||||

К основным достоинствам насадочных колонн относится простота устройства и низкое гидравлическое сопротивление, а к недостаткам – сложность подвода теплоты, плохую смачиваемость при низких плотностях орошения, большие объёмы насадки вследствие недостаточно высокой её эффективности (по сравнении с тарельчатыми аппаратами).

Ректификационные колонны со ступенчатым контактом фаз – представляют собой колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещают горизонтальные перегородки – тарелки. Тарелки служат для развития поверхности контакта фаз при направленном движении этих фаз (жидкость течет сверху вниз, а пар проходит в виде пузырьков или струек снизу вверх) и многократном взаимодействии жидкости и пара.

Гидродинамические режимы работы тарелок. 1) Пузырьковый (барботажный) режим возникает при небольших скоростях пара, когда в виде отдельных пузырьков пар движется через слой жидкости на тарелке. Поверхность контакта фаз в этом режиме невелика. 2) Пенный режим возникает при увеличении скорости пара, когда его пузырьки, выходящие из прорезей и отверстий, сливаются в струи, которые вследствие сопротивления барботажного слоя разрушаются с образованием ещё большего числа мелких пузырьков. При этом на тарелке образуется газожидкостная система – пена. Основной поверхностью контакта фаз в такой системе является поверхность пузырьков, а также струй пара и капель жидкости над парожидкостной системой, которые образуются при разрушении пузырьков пара в момент их выхода из барботажного слоя. Поверхность контакта фаз при пенном режиме наибольшая, поэтому пенный режим обычно является наиболее рациональным режимом работы тарельчатых колонн. 3) Струйный (инжекционный) режим возникает при дальнейшем увеличении скорости пара, когда увеличивается длина паровых струй и наступает такой режим, при котором они выходят из газожидкостного слоя не разрушаясь, но образуя большое количество брызг. В этом режиме поверхность контакта фаз существенно меньше, чем в пенном.

По способу слива жидкости с тарелки на тарелку тарельчатые колонны подразделяются на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств.

Тарельчатые колонны со сливными устройствами.К аппаратам этого типа относятся колонны с колпачковыми, ситчатыми, клапанными и другими тарелками. Эти тарелки имеют специальные устройства для перетока жидкости с одной тарелки на другую – сливные трубки, карманы и т.д. Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство.

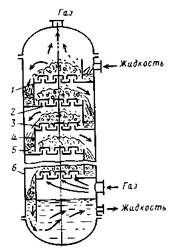

Принцип работы колонн такого типа показан на рис. 9 на примере колонны с колпачковыми тарелками. Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Пар поступает в нижнюю часть абсорбера, проходит через прорези колпачков (в других абсорберах – через щели и т.д.) и затем попадает в слой жидкости на тарелке. При этом пар в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой происходят основные процессы массо- и теплопереноса. Пройдя через все тарелки, пар уходит из верхней части аппарата.

|

| Рис. 9. а)Тарельчатая колонна с колпачковыми тарелками: 1-тарелки; 2-газовые (паровые) патрубки; 3-колпачки; 4-переточные перегородки (трубы); 5-гидравлические затворы; 6-корпус колонны; б) колпачок |

Колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по пару и жидкости и они мало чувствительны к загрязнениям и осадкам. Но недостатки колпачковых тарелок довольно существенны – они сложны в устройстве, для их изготовления требуются большие затраты металла, они отличаются большим гидравлическим сопротивлением и малой предельно допустимой скоростью пара.

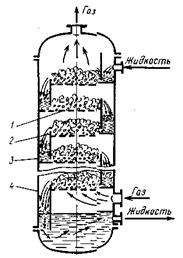

Ситчатые тарелки.Эти тарелки (рис. 10) имеют большое число отверстий диаметром 2-8 мм, через которые проходит пар в слой жидкости на тарелке. К достоинствам ситчатых тарелок относятся простота их устройства, легкость монтажа и ремонта, низкое гидравлическое сопротивление, достаточно высокая эффективность. Недостатки: во-первых, при слишком малой скорости пара жидкость может просачиваться через отверстия тарелки на нижерасположенную тарелку, что приводит к существенному снижению движущей силы процесса ректификации. Во-вторых, эти тарелки чувствительны к загрязнениям и осадкам, которые забивают их отверстия.

|

| Рис. 10. Тарельчатая колоннна с ситчатыми тарелками |

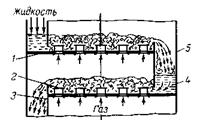

Клапанные тарелки. Принцип действия этих тарелок (рис.11) состоит в том, что клапан 2, свободно лежащий над отверстием в тарелке 1, с изменением расхода пара увеличивает подъём и, соответственно, площадь зазора между клапаном и плоскостью тарелки для прохода пара. Поэтому скорость пара в этом зазоре, а значит и во входе в слой жидкости на тарелке, остаётся постоянной, что обеспечивает неизменно эффективную работу тарелки. Гидравлическое сопротивление тарелки при этом увеличивается незначительно. Высота подъёма клапана определяется высотой ограничителя 7.

|

|

| Рис. 11. Клапанные тарелки. |

К достоинствам клапанных тарелок следует отнести их гидродинамическую устойчивость и высокую эффективность в широком интервале изменения нагрузок по пару. К недостаткам этих тарелок относятся их повышенное гидравлическое сопротивление и усложнённая конструкция тарелки.

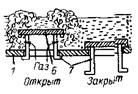

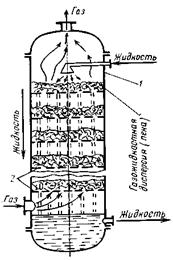

Колонны с тарелками без сливных устройств. В тарелке без сливных устройств (рис. 12) пар и жидкость проходят через одни и те же отверстия или щели. При этом одновременно с взаимодействием фаз на тарелке происходит сток жидкости на нижерасположенную тарелку – «проваливание» жидкости.

|

| Рис. 12. Тарельчатая колонна без сливных устройств |