Організація виймально-навантажувальних робіт

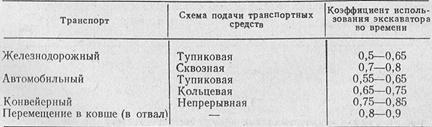

Виймання й навантаження гірських порід - один з основних процесів по видобутку корисних копалин на кар'єрах. На виймально-навантажувальні роботи доводиться 20-25% усіх експлуатаційних витрат п кар'єру. Основними напрямками організації екскаваторних робіт, що знижують їх вартість, є підвищення продуктивності діючих екскаваторів і скорочення числа екскаваторів у резерві й ремонті. У практиці відкритих розробок використовуються багато видів виймально-навантажувального устаткування циклічної й безперервної дії, а також різні схеми виймально-навантажувальних робіт. Проведення виймально-навантажувальних робіт супроводжується здійсненням великої кількості різних допоміжних робіт, для ефективного виконання яких необхідно застосовувати спеціальні організаційні рішення й заходи. Усе це говорить про складність організації комплексу робіт з виймання й навантаженню гірських порід.Основна мета організації комплексу виймально-навантажувальних робіт полягає в тому, щоб забезпечити максимальне використання технічних можливостей виймального устаткування при дотриманні всіх обмежень за технологією, якості продукції, техніці безпеки і т.д. Головний параметр, що визначає технічні можливості екскаватора — його експлуатаційна продуктивність, яка залежить від місткості ковша, коефіцієнта екскавації, тривалості циклу екскавації й коефіцієнта використання екскаватора в часі. Експлуатаційна продуктивність певного типу екскаватора в конкретних гірничо-геологічних умовах в основному залежить від коефіцієнта його використання в часі й тривалості циклу екскавації. Тому необхідно вибирати таку організацію виймально-навантажувальних робіт, при якій ці параметри будуть оптимальними. Збільшення коефіцієнта використання екскаваторів у часі можливо за рахунок наступних організаційних заходів:вибору найбільш ефективної організаційно-технологічної схеми відпрацьовування виймальних блоків; скорочення простоїв, яких можна уникнути у роботі екскаватора, що викликані організаційними й технічними причинами: позапланові ремонти, вимикання електроенергії, очікування порожніх думпкарів (автосамоскидів), підготовка вибою, підривні роботи і т.д.; поліпшення якості ремонту, скорочення його тривалості; вибору найбільш ефективного річного й добового режимів роботи устаткування, при яких досягається максимальна тривалість оперативної роботи. У табл. 21 наведені приблизні коефіцієнти використання екскаватора в часі залежно від схеми подачі транспортних засобів. При навантаженні породи в автосамоскиди є більш широкі можливості раціональної установки кузова автосамоскида під навантаження. При цьому необхідно враховувати, що більш доцільним є розташування автосамоскида праворуч від екскаватора, тобто з боку пульта його керування. Це забезпечує машиністові кращий огляд і скорочує тривалість циклу екскавації на 8-10%. Відношення ємності транспортної посудини до ємності ковша екскаватора повинне бути не менш 1:3 для механічної лопати й не менш 1:5 для драглайна. А якщо ні, то збільшується тривалість розвантаження ковша за рахунок більш ретельної установки його над кузовом автосамоскида. Крім того, найбільша швидкість розвантаження ковша екскаватора, більш рівномірний розподіл породи в кузові автосамоскида й мінімальне її просипання забезпечуються при такій установці автосамоскида, коли його вісь розташовано під кутом 90° до вісі стріли екскаватора в момент розвантаження ковша.

При навантаженні породи драглайнами установка автосамоскидів можлива як на одному рівні з екскаватором, тобто на покрівлі уступу, так і на різних рівнях — на підошві уступу. Найпоширеніша схема навантаження з розташуванням автомашин на одному рівні з екскаватором. У цьому випадку хоча й збільшується кут повороту екскаватора в порівнянні з кутом повороту при другій схемі навантаження, але разом з тим спрощується й здешевлюєтьсяся робота транспорту. Продуктивність одноковшевих екскаваторів значно збільшується в результаті скорочення тривалості робочого циклу екскавації, який складається із часу черпання, виведення ковша з вибою, повороту до місця розвантаження, розвантаження, повороту до вибою й опускання ковша.

Тривалість циклу робіт, що залежить головним чином від стану й форми вибою, міцності гірських порід і кваліфікації машиніста, може бути зменшена за рахунок сполучення в часі окремих операцій, а також скорочення із тривалості. Виведення ковша з вибою частково може сполучатися з поворотом до місця розвантаження, а зворотний поворот екскаватора до вибою сполучається з підбиранням рукояті й опусканням ковша (рис. 10). Поряд зі сполученням операцій тривалість циклу екскавації можна зменшити також за рахунок скорочення витрат часу на виконання окремих операцій, що можливо в результаті застосування передових методів роботи машиністів екскаваторів і систематичного підвищення їх кваліфікації, установлення оптимальної висоти уступу, що відпрацьовується, і місткості транспортних засобів. Скорочення циклу екскавації на 1 сек збільшує продуктивність екскаватора на 2- 5 %. Раціональна установка екскаватора у вибої — один з напрямків скорочення тривалості циклу екскавації й збільшення його продуктивності. Необхідно прагнути встановлювати екскаватор таким чином, щоб кут його повороту із заповненим ковшем до місця розвантаження й зворотного повороту ковша у вибій був мінімальним. Зменшення кута повороту екскаватора на 15° дозволяє підвищити його продуктивність до 10%. Положення екскаватора у вибої визначають висотою уступу, шириною заходки, властивостями породи, що виймається видом транспорту й схемою установки під навантаження. Серед операцій, що складають цикл роботи екскаватора, значний час займає черпання. Тривалість цієї операції залежить від опору й шляху руху ковша. Опір черпанню обумовлюється товщиною шару, що знімається, а шлях руху ковша-висотою уступу. Для забезпечення наповнення ковша за одне черпання мінімальна висота уступу повинна бути не менш 2/3 висоти розташування напірного механізму екскаватора. Товщина шару для конкретних умов кожного вибою вибирається такою, щоб забезпечувалася мінімальна тривалість наповнення ковша екскаватора. Найбільш складна організація виймально-навантажувальних робіт - при відпрацьовуванні блоків підірваної гірничої маси. Виймання й навантаження гірничої маси після вибуху здійснюється звичайно за кілька робочих проходів екскаватора уздовж фронту блоку. Кількість заходок, напрямок робочих і холостих переходів екскаватора залежать від ширини й висоти розвалу, виду застосовуваного транспорту, моделі екскаватора й прийнятих організаційно-технологічних схем відпрацьовування блоку. Графік організації роботи в екскаваторному вибої складається з урахуванням взаємоузгодження робіт по підготовці гірничої маси до виймання, екскавації гірничої маси, переукладанню залізничих шляхів на уступі ( при залізничному транспорті) і планово-запобіжних ремонтів екскаватора. Для визначення гірничотехнічних умов кар'єрів запропоновані основні організаційно-технічні схеми відпрацьовування блоків, що дозволяють на їх основі вибирати склад і послідовність виконання основних і допоміжних робіт, число й напрямок робочих і холостих переходів екскаватора. Питомі витрати на виймально-навантажувальні роботи при використанні одноковшевих екскаваторів змінюються в межах — грн/м3.

Виробництво виймально-навантажувальних робіт із застосуванням екскаваторів безперервної дії має свої організаційні особливості. Найпоширеніші схеми роботи роторних екскаваторів наступні: з розташуванням вибою екскаватора з торця уступу — торцевий вибій; з розташуванням вибою по укосу уступу з поворотом стріли ротора — фронтальний вибій. Робота роторного екскаватора в торцевому вибої має наступні переваги: скорочуються переміщення екскаватора при відпрацьовуванні уступу; знижується витрата електроенергії, оскільки потужність двигунів поворотного механізму нижче потужності ходових двигунів. У фронтальному вибої робота роторного екскаватора може здійснюватися по двом схемам. Перша передбачає його роботу при постійному переміщенні уздовж фронту робіт. Екскавацію проводять при положенні роторної стріли перпендикулярно до лінії фронту уступу. При другій схемі роботи екскаватор у процесі черпання стоїть на місці, а роторна стріла повертається на 25—30° від свого середнього положення. При цьому відпрацьовування уступу може вестися при поворотах роторної стріли тільки в одному або обох напрямках від її середнього положення. Така схема розташування вибою використовується при роботі роторних екскаваторів з навантаженням на транспортно-відвальний міст. Найбільше часто роторні екскаватори входять складовою частиною в комплекси машин безперервної дії, що включають крім них також відвалоутворювачі й системи стрічкових конвейєрів. Продуктивність комплексів залежить в основному від продуктивності вхідних до їх складу роторних екскаваторів.