Теоретичні передумови

Технічний стан і регулювання гальмових механізмів впливає на безпеку руху автомобіля, його працездатність, а також і на втомлюваність водія.

Одним із основних показників ефективності дії гальмового керування є довжина зупинкового шляху автомобіля. Довжина гальмового шляху автомобіля ЗІЛ-130 на горизонтальній ділянці дороги з рівним, сухим, чистим цементно-або асфальтобетонним покриттям від початкової швидкості 40 км/год не повинна перевищувати 17,3 м. Результати випробувань вважаються незадовільними, якщо при гальмуванні транспортний засіб розвертається на кут більше 8°, або займає смугу руху більш як 3,5 м [2].

Час спрацювання гальм залежить від виду приводу, його стану і регулювань (табл. 1).

Таблиця 1

| Вид приводу | Час спрацювання, сек |

| Механічний | 0,25-0,3 |

| Гідравлічний | 0,15-0,2 |

| Пневматичний | 0,4-0,8 |

Застосування пневматичного приводу а великовантажних автомобілях пояснюється необхідністю використання більших зусиль, які розвивають гальмові системи. Гідропривід гальм використовується на високошвидкісних автомобілях. Загальними несправностями гальмового керування незалежно від виду приводу є:

- слабкий гальмовий момент,

- занос автомобіля при гальмуванні;

- заїдання гальмових механізмів.

Слабкий гальмовий момент обумовлюється зменшенням коефіцієнта тертя між накладками і барабанами механізму через знос або замаслення накладок, недостатнього тиску в приводі гальм.

Занос автомобіля при гальмуванні відбувається і випадку несинхронного гальмування всіх механізмів. Причиною

цього можуть бути неоднакові зазори між накладками і барабанами, знос і замаслення накладок, витягування гальмових діафрагм, теча повітря у приводі та ін.

Заїдання гальмових механізмів спостерігається при ослабленні або обриві стяжних пружин колодок, сильному забрудненні гальмових барабанів, обриві заклепок, накладок і заклинюванні їх між колодкою і барабаном. У зимовий період заклинювання механізмів здійснюється внаслідок примерзання накладок і барабанів.

Таким чином, своєчасне технічне обслуговування гальмових механізмів дозволяє уникнути цілого ряду несправностей гальмового керування автомобіля.

При ТО-2 гальмових механізмів виконують такі операції: і перевірка технічного стану й кріплення елементів гальмових механізмів:

- очищення й змащування деталей механізму;

- заміна гальмових накладок механізму;

- регулювання механізму;

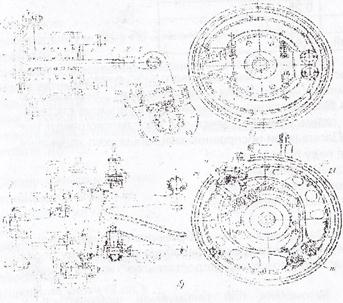

Гальмові Механізми автомобіля ЗІЛ-130 наведено на Рис. 1.

Рис. 1. Гальмові механізми ЗІЛ-130: а) гальмова камера; б)

передній гальмовий механізм; в) задній механізм;

1 - корпус гальмової камери; 2 - діафрагма; 3 - шайба; А кришка; 5 - штуцер; 6 - віджимні пружини; 7 - шток; 8 - з'єднувальна вилка; 9 - важіль; 10 - кульковий фіксатор; 11 черв'як; 12 - шестерня; 13 - вал кулака; 14 - кронштейн,15 - гальмовий кулак; 16 - ексцентричні пальці; 17 - гальмовий щит; 18 - кронштейн щита; 19, 21 - чавунні гальмові колодки; 20 -пружина.

Оцінюючи технічний стан елементів гальмових механізмів, слід перевірити товщину і прилягання гальмових накладок до колодок 19, 21. Накладки, які нещільно прилягають, потребують заміни. Накладка вважається непридатною, коли на її робочу поверхню виступають головки заклепок. Колодки і накладки не повинні мати сколень і тріщин, знос накладок має бути рівномірним по всій довжині. Замаслені накладки очищають металевою щіткою і промивають у бензині. Одним кінцем колодки впираються на ексцентрикові пальці 16, які служать для регулювання зазору між накладками і барабаном. Ексцентрикові пальці 16 фіксуються контргайкою і повинні вільно обертатися при ослабленні контргайки. Протилежним кінцем колодки впираються в розжимний кулак 15, робоча поверхня якого не повинна мати задирок і сколень. Кулак також не повинен маги радіальних і осьових люфтів. Не допускаються люфти у шліцевому з'єднанні кулака з регулювальним механізмом. Фіксатор 10 регулювального механізму повинен забезпечувати надійну фіксацію положення черв'яка 11.

Перевіряється надійність кріплення кронштейнів 14, 18 на щиті гальмового механізму.

Стяжні пружини колодок перевіряють на цілісність.

Гальмові барабани не повинні мати повздовжніх слідів зносу, тріщин і сколень. Якщо ж є повздовжні сліди зносу, це означає,що накладка зносилася і колодка треться заклепками по барабану. Такі барабани розточують.

Деталі механізму очищають від продуктів зносу накладок, грязюки мастил. Промивають деталі механізму у гасі. Змащують гальмові механізми консистентним мастилом. Поверхні, з яких мастило при нагріванні механізму може потрапити на барабани, не слід надмірно змащувати. Змащують, ось кулака (через

маслянку), шліци кулака, ексцентрикові пальці в зоні торкання з колодками і кронштейнами 18, ось з'єднувальної вилки 8.

Як правило, при ТО-2 проводять заміну гальмових колодок механізму.

Поточне регулювання гальмових механізмів внаслідок зносу накладок або барабана проводиться обертанням головки черв'яка регулювального механізму. Необхідність регулювань визначають за величиною ходу штока гальмової камери, який не повинен перевищувати для передніх механізмів 35 мм, для задніх - 40 мм. Повне регулювання, яке проводиться після розбирання гальм або заміні накладок і (або) барабанів, здійснюють поворотом опорних пальців колодок і за допомогою регулювальних механізмів важелів.