РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ

Проектирование машин неразрывно связано с расчетами. При помощи расчетов устанавливается техническая характеристика, размеры, форма сечений нагруженных деталей, запас прочности и долговечности во всех условиях и при всех нагрузках, при которых конструкция должна работать. Расчеты и конструирование связаны между собой, дополняя и корректируя друг друга. Расчеты указывают путь, по которому следует идти, чтобы получить наилучший технический результат. Так как конструирование неразрывно связано с экономическими проблемами, то любой результат конструкторского расчета проверяется с точки зрения экономической целесообразности. Поэтому все расчеты, применяемые в проектировании, относятся к технико-экономическим. Расчеты призваны дать ответ на вопросы, по которым конструктор не имеет опытных данных, чтобы обеспечить надежность, работоспособность и эффективность конструкции.

В большинстве случаев отдельные параметры и размеры сечений конструктор выбирает опытным путем или исходя из конструктивных соображений, так как расчет дает слишком малые сечения, которые в конструкции применить невозможно. Но в тех случаях, когда должна достигаться высокая точность или разрабатывается ответственная конструкция, проведение расчетов является единственным способом достижения оптимального результата.

В проектировании применяются следующие виды расчетов: геометрические (расчет размерных цепей, координат, зазоров и натягов и т. п.); кинематические (расчет передаточных отношений кинематических цепей, расчет траектории и т. п.); динамические (расчет сил, скоростей, ускорений и т, п.); аэродинамических свойств (расчет формы наименьшего сопротивления для движущихся тел и т. п.); технологические (расчет режимов обработки, производительности, ритма, такта и т. п.); прочностные (расчет нагрузок, напряжений, прочности, деформаций и т. п.); жесткости и виброустойчивости (расчет жестко

сти, колебаний, вибраций и т. п.); надежности (расчет работоспособности, долговечности, безотказности, срока службы и т.. п.); энергетические (расчет двигателей, приводов, нагревателей, охладителей, энергоносителей и т. n.)j экономические (расчет трудоемкости, массы, стоимости, эффективности и т. п.).

Если кинематические и геометрические расчеты, а также расчеты ответственных элементов конструкции выполняются с большой точностью, то остальные расчеты при проектировании более или менее условны. Чтобы расчет не получился сложным и трудоемким, т. е. неприемлемым для практического применения, в проектной практике используют упрощенные расчеты. Это объясняется тем, что в процессе проектирования данные, используемые в расчете, являются предварительными и в дальнейшей разработке постоянно уточняются. Упрощенные расчеты только в основном отражают действительность, так как используют упрощенные зависимости физического состояния в узлах и деталях. Воздействия и факторы, которые существенно не влияют на результат расчета, просто не учитываются. В формулах упрощенных расчетов применяются такие эмпирические коэффициенты, учитывающие определенные воздействия сложных факторов.

На точность расчетов влияет методика расчета — выбор схемы сил или параметров, схематизация конструкции и определение величин сил и моментов, действующих на конструкции. Применение методики более точных расчетов позволяет значительно уменьшить массу изделия, уменьшая коэффициент запаса для ответственных деталей до 1,5—1,3.

Определение схемы нагрузки и основных параметров часто бывает затруднительным. Перед проведением динамических и прочностных расчетов осуществляется изучение и анализ источников сил: устанавливаются виды действующих сил, точки приложения и направления их действия, например гравитационная сила; сила инерции; сила, вызванная ускорением; сила внешнего воздействия; сила резания; сила, вызванная температурными расширениями, и т. д.

Для упрощения расчетов в практике принимают упрощенную схему нагрузок, которая является идеализацией реальной схемы. Отбрасываются силы и параметры, действие которых на результат расчета незначительное. Расчетные схемы сложных пространственных систем

условно рассматриваются в определенных плоскостях, где используется результирующая сила, а равномерно распределенная нагрузка принимается как концентрированная и т. п. (рис. 4.11).

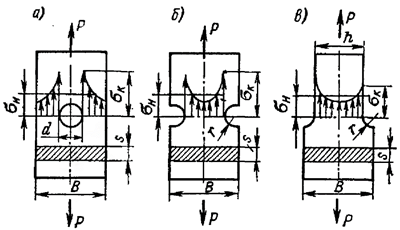

Рис. 4.11. Концентраторы напряжений в полосе:

а — отверстие; б — пазы; в — уступы (ан — номинальные напряжения; а„ — максимальные концентрированные напряжения)

Не менее затруднительным является определение действующих сил и параметров, которые входят в расчеты и определяют их точность. Действующие силы могут быть статическими (I категория), пульсирующими (II категоп) рия), знакопеременными (III категория) и ударными. Динамика сил затрудняет определение их численного значения.

Применение методики расчетов, не соответствующей действующим условиям, равно как и неправильное определение сил и параметров и их численных значений, приводит к ошибке. В результате ошибки весь расчет теряет свое значение, несмотря на правильное выполнение математических действий.

Чтобы создать конструкцию легкую и прочную, с высокими техническими показателями, конструктор обязан начинать расчеты с первых стадий проектирования. В начале проектирования не следует производить сложных расчетов большой точности. На начальных стадиях известные величины и параметры недостаточно точны и могут изменяться в процессе дальнейшего проектирования. Здесь имеют место приблизительные, предварительные расчеты по упрощенной методике.

Расчеты в зависимости от их места в процессе проектирования делятся на проектные и проверочные.

Проектные расчеты применяются для определения исходных данных для установления размеров узлов и деталей несложной конфигурации, причем эти расчеты ведутся по упрощенной методике. Основные этапы проведения проектного расчета: составляют упрощенную расчетную схему сил и моментов; определяют расчетом их численные значения; выбирают материалы по механическим и технологическим свойствам с учетом их стоимости и дефицитности; определяют размеры деталей и согласовывают их с данными стандартов; вырисовывают детали в сборе и проверяют их на соответствие выбранной конструкции. Если необходимо, конфигурацию детали меняют и расчет повторяют.

Иногда выгоднее выбирать конструкцию и форму изделия, руководствуясь накопленным опытом по выбору формы и размеров подобных изделий. Затем следует провести проверочный расчет по основным критериям работоспособности, т. е. определить запасы прочности в расчетных сечениях и сопоставить их с допустимыми. Основные этапы проведения проверочного расчета таковы: выбор материала по технологическим и прочностным соображениям; выбор конструкции, формы и размеров по имеющемуся опыту или согласно простым, приближенным расчетам; определение схемы нагрузки и расчет нагрузки; определение напряжения в расчетных сечениях; принятие решения о соответствии выбранной конструкции детали. Если сечение детали не соответствует критериям прочности, меняют ее размер или конфигурацию и повторяют расчет. Расчетные размеры в опасном сечении увеличивают в тех случаях, когда аналитически невозможно подсчитать технологические напряжения, действующие в этих сечениях (литейные и сварочные напряжения, вызванные термообработкой сложной пространственной конструкции, монтажные напряжения и др.).

Если деталь имеет высокую степень ответственности, увеличивают запас прочности. Для ответственных деталей иногда проводят экспериментальную проверку расчетов. Имеется ряд конструктивных приемов, которые позволяют увеличить прочность изделий: применение рациональной силовой схемы; замена изгиба и кручения растяжениемсжатием; уменьшение консолей и рациональное размещение опор; уменьшение массы деталей; придание расчетным

сечениям рациональной формы; введение конструктивных связей между элементами конструкции; выполнение рационального оребрения; применение предохранительных механизмов; введение регуляторов или ограничителей частоты вращения либо скоростей; введение предельных муфт, демпферов; повышение точности изготовления быстроходных деталей и механизмов; тщательное уравновешивание вращающихся деталей; уменьшение нагрузки в пусковом режиме и в режиме торможения.

К технологическим приемам увеличения прочности можно отнести закалку, поверхностное пластическое деформирование и др.

Глава 5 СЛАГАЕМЫЕ КАЧЕСТВА КОНСТРУКТОРСКИХ РАБОТ