ОШИБКИ ПРИ КОНСТРУИРОВАНИИ

Чертежи являются носителем информации об изделии, его конструкции, размерах, материалах, специальной обработке и, косвенно, о технологии изготовления. Чертеж обеспечивает конкретное и однозначное выполнение детали, так как информация, заложенная в чертежах, является обязательной для исполнителя. Только безошибочное выполнение чертежа обеспечивает изготовление годной детали. По данным статистического анализа неисправностей машин, 60—90 % этих неполадок связаны с ошибками разработок и изготовления. Большая часть ошибок обнаруживается в процессе изготовления и первого испытания изделий. Часть ошибок выявляется только в процессе эксплуатации через продолжительное время, сокращая межремонтный период изделия или ресурс его работы в целом.

Причины возникновения ошибок заложены в сущности процесса конструирования. Творческий процесс конструирования является идеальным процессом в воображении конструктора. На основании данных технического задания, проведенных исследований, информационных материалов и практического опыта конструктор создает мысленный образ изделия, который находит свое отражение в чертежах. Но между замыслом конструктора и реальным его воплощением стоит ошибка даже при самом тонком проникновении в проблему. В процессе конструирования конструктору приходится считаться с целым рядом требований и ограничений. Эти факторы часто противоречивы и не позволяют создать тот образец, к которому стремился конструктор. Любую конструкцию можно рассматривать как несовершенную, отстающую от мнимой идеальной конструкции — эталона. Эталон воплощает все то лучшее, что дают научно-технические достижения. Удаление реального качества изделия от эталона служит критерием совершенства конструкции. Если удаление больше, чем средний инженерно-технический уровень данного времени, то конструкцию можно считать ошибочной.

Ошибкой является отклонение результата проектирования от принятых норм, заранее заложенных в технических условиях и ограничениях, отклонение от эталона или объективного закона, существующего в природе. Различаются явные (очевидные) и скрытые ошибки.

Явные (очевидные) сшибки легко обнаруживаются при сравнении конструкции с эталоном или при проверке ее по объективным законам математики, физики, механики и другим законам, которые известны рядовому инженеру. К явным ошибкам относятся ошибки размерных цепей, прочности, отклонения параметров (силы, скорости, давления и др.). Явные ошибки обнаруживаются при контроле технической документации аналитическими или графическими методами, известными рядовому инженеру. Скрытые ошибки не обнаруживаются проверкой и появляются, как правило, в новых разработках, где применяется не проверенный практикой рабочий принцип или не имеется достаточного количества информации для внедрения уже известного принципа. В таких конструкциях обыкновенные методы контроля и анализа не дают ответа или дают неправильный, искаженный ответ на вопрос работоспособности и пригодности конструкции.

Скрытые ошибки выявляются после выполнения специальных расчетов или выработки экспертных заключений крупных специалистов. В таких случаях выгодно построить экспериментальную модель, при испытании которой выявится большинство скрытых ошибок.

Причины возникновения ошибок в технической документации могут быть самыми разнообразными: незнание, ошибочное суждение, неспособность охватить все вопросы проблемы, халатность, равнодушие и др. Ошибки в конструкторской документации классифицируют по следующим группам: I группа — конструкционные ошибки; II — ошибки в расчетах; III — ошибки в размерах. К группе I относятся следующие ошибки.

1. Ошибки, вызванные неверным направлением разработки. Эти ошибки заложены уже в техническом задании на разработку и возникают из-за неверного понимания той работы, которую изделие должно выполнять, или процессов, для которых оно создается. Такие ошибки должны раскрываться уже в начальных стадиях разработки: в техническом предложении, эскизном проекте. Разработчику дается право на критический анализ технического задания и выявление всех неточностей и погрешностей в нем. Значительную роль в этом процессе играют начальники групп, бюро, главные инженеры проектов, которые отвечают за правильность направления конструкторских разработок. Ошибки неверного направления разработок относятся к скрытым ошибкам и не всегда выявляются при контроле конструкторской документации и проверке ее соответствия требованиям технического задания.

2. Ошибки в функции применения проектируемого изделия. Новые изделия должны соответствовать своим функциям, быть эффективными и надежными.

3. Ошибки в соответствии проектируемого изделия физиологическим требованиям обслуживающего персонала. Форма, размеры и устройства управления должны обеспечить удобное и надежное управление.

4. Ошибки в выборе материала, когда свойства материала и его технологическая обработка не обеспечивают нормальную и надежную работу всех узлов и механизмов.

5. Ошибки в выборе формы деталей. Форма деталей способствует их изготовлению из материала, указанного в чертеже, наиболее эффективными технологическими методами.

6. Ошибки использования материала. Материал может быть использован нерационально: с излишней толщиной стенок, ребер и т. д.

7. Ошибки в оценке психологических и социальных сторон нового изделия. Конструкция должна соответствовать новым требованиям эксплуатации, учитывать желания человека, требования моды, соответствия окружающей среде и др.

8. Ошибки эстетического характера и несоответствия изделия требованиям техники безопасности. Внешний вид изделия должен быть приятным и соответствовать его функциональному применению. Температура, шум, вибрации ' изделия должны быть в пределах нормы

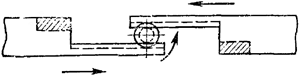

Рис.9.1. Ошибка конструкции:

но предусмотрены места для относительного взаимного перемещения

зубчатых реек; необходимо срезать заштрихованные места

К группе II относятся следующие ошибки.

1. Ошибки в расчетах прочности. В результате этих ошибок размеры опасных сечений могут получаться неоправданно малыми или большими. При заниженном размере опасного сечения происходит преждевременный выход изделия из строя или его поломка. Если опасное сечение увеличенное, неоправданно растет масса изделия и расход материала. Эти ошибки основываются на недостаточной или ошибочной оценке реально действующих сил в изделии, принятии неверной расчетной схемы, методики расчетов или допущении ошибок в расчетах.

2. Ошибки в расчетах на жесткость. Эти ошибки приводят к вибрациям, которые превышают допустимые нормы. В результате вибраций изделие не может выполнить свои функции.

3. Ошибки в кинематических расчетах. В результате изделие не будет соответствовать параметрам, на которые оно рассчитано.

К группе III относится наибольшая часть ошибок.

1. Ошибки в расчете размерных цепей. Они возникают при неверном расчете размеров и допустимых отклонений, в том числе при неверном определении хода механизма (рис. 6.1 и 6.2).

2. Ошибки в определении размера узкого места механизма. В результате этого возникает случай, когда изделие невозможно собрать. Причина ошибки: неточный расчет или расчет, при котором не было учтено место для сборочных работ.

3. Ошибки из-за халатности разработчика. Ошибки могут быть допущены при расчете размера или при записи правильно рассчитанного размера и допустимого отклонения к нему.

Ошибки данной группы обнаруживаются при проверке чертежей и проявляются как несоответствие указанного размера фактическому значению элемента конструкции В указанном масштабе.

Правильная простановка размеров и допустимых отклонений в чертежах является важным процессом, свидетельствующим о качестве технической документации. Размеры и допустимые отклонения в чертежах определяют: точность сборочного процесса; взаимозаменяемость узлов и изделий; применение рациональных технологических процессов при изготовлении деталей.

Хорошие знания разработчиком технологии изготовления и сборки (базирования, установки, зажима, инструмента, операций, переходов) позволяют правильно и безошибочно проставить размеры в чертежах. Рационально выбранные размеры и предельные отклонения могут уменьшить трудоемкость изготовления детали на 15— 20 процентов, не изменяя ее конструкции.

Ошибки, допускаемые разработчиком в конструкторской документации, зависят от направленности его внимания и психического состояния на период разработки.

Они часто связаны со спешкой и небрежностью. Все допущенные ошибки должны быть своевременно выявлены и исправлены до сдачи конструкторской документации в производство. Надежная система обнаружения

ошибок создает благоприятные условия для того, чтобы не допустить ошибок вообще.

Появление ошибок в конструкторской документации обусловлено, как правило, определенными мотивами. По признакам возникновения ошибки могут быть мотивированные или немотивированные.

Мотивированные ошибки имеют определенную базу возникновения. Они как бы имеют логическое обоснование для их возникновения, связанное с незнанием или рассеянностью разработчика. Мотивированные ошибки могут быть связаны также с масштабом чертежа. Чаще всего размеры проставляются по натуральной величине чертежа, хотя изображение выполнено в увеличенном или уменьшенном масштабе. Иногда размеры и допустимые отклонения отверстий устанавливаются на валах, а размеры и допустимые отклонения валов — на отверстиях. Отверстия и вал могут иметь разные номинальные размеры и т. п. Иногда проставляются неверные размеры из-за ошибочно выполненного изображения, разреза или сечения. Рассеянность разрабочика может привести к простановке размера на другой размерной линии, что определенно приведет к ошибке. Иногда не учитывается длина хода механизма, место для сборки и т. п.

Немотивированными ошибками называют случайные ошибки, которых никак нельзя объяснить.

При оценке влияния ошибок необходимо рассмотреть конструкцию в неразрывной связи ее с целевым назначением и применением. Здесь значение имеют такие факторы, как серийность выпуска изделия, ответственность конструкции и др. Анализ ошибок показывает, что ошибки имеют относительный характер, зависящий не только от объективных факторов, но и от опыта и квалификации эксперта, который определяет ошибку. Изделия, разработанные для изготовления в единичном производстве, будут ошибочными для серийного выпуска и наоборот. Очень трудно оценить ошибки экономического характера, а ошибки социального характера выявляются только после определенного периода эксплуатации. Ошибки, встречающиеся в конструкторской документации, в зависимости от вызванных ими последствий, классифицируются следующим образом (табл. 6.1).

Знание разработчиком причин возникновения ошибок, основных видов конструкторских ошибок позволяет целенаправленно их избегать. Конструктор в своих разработках

Таблица 6.1 Классификация ошибок, обнаруживаемых в чертежах

| Класс | Характерестика класса | Ошибки |

| I | Ошибки,не влияющие на качество и работо-способность изделия | Нарушение правил черчения ЕСКД, правил расстановки размеров, обозначений и т. д., а также правил стандартизации и нормализации. Неэкономический выбор точности обработки элементов деталей. Ошибки в расчетах (расчет массы, расчет технических параметров и др.), в окончательном размере слагающиеся из нескольких расчетов деталей; в форме изделия (желаемую форму невозможно получить экономическим способом), юридического характера, в результате чего создается не патентоспособное изделие; экономического характера |

| II | Ошибки, ухудшающие работоспо- собность и управление изделием | В выборе материала, термообработки его, стойкости, прочности. Отсутствие или недостаточное наличие технических требований, предъявляемых к точности изготовления и сборки. Ошибки в выборе допустимых отклонений размеров сопряжений поверхностей; в выборе шероховатости поверхностей трущихся частей или сопряжений; эргономического характера: органы управления не приспособлены к физиологическим и антропометрическим данным человека-оператора; эстетического характера (снижение достоинства конструкции): изделие имеет некрасивый внешний вид; форма его не соответствует функциональному назначению |

| III | Ошибки, вызывающие исправимый * брак деталей, сборочных единиц или изделий | В размерных цепях или в отдельных размерах; в выборе допустимых отклонений размеров или сопряжений поверхностей; в ориентации отдельных геометрических и конструктивных элементов детали; в выборе комплектующих изделий или изделий общего назначения; в технологичности деталей |

| IV | Ошибки, вызывающие окончатель- ный брак изделия | Несоответствие изделия назначению и требованиям технического задания. Ошибки в выборе определенного механизма, его принципа работы или физического процесса, лежащего в основе работы. Ошибка, являющаяся причиной невыполнения намеченных функций отдельными механизмами или всем изделием; в соблюдении условий сборки (изделие не собирается); в размерах и в размерных цепях; в расчетах; в выборе материала, термообработки и т. п. |

* Исправимым называется брак, устранение которого экономически целесообразно без изготовления новых деталей или сборочных единиц. Исправление его не понижает качество и работоспособность изделия.

ках должен отработать определенный стиль и порядо!1 работы, чтобы максимально недопустить возникновенш ошибок. Мощным рычагом улучшения качества проекти рования и устранения всякого рода ошибок являете* применение системы автоматического проектированш (САПР). Применение машинного способа проектированш исключает участие в этом процессе человека, которыН может ошибаться. Безошибочно составленный и прове ренный алгоритм автоматического проектирования служи" гарантией, что выходные параметры системы также ш будут иметь ошибок.