ЕЛЕКТРОІСКРОВА ОБРОБКА

Особливістю електроіскрової обробки є короткі імпульси малої потужності йвідносно велика перерва між ними, внаслідок чого забезпечується висока точність і якість обробленої поверхні. Тут анодом служить заготовка, а катодом — інструмент. Однак цей метод малопродуктивний і енергомісткий, оскільки він на порядок перевищує показник енергомісткості відповідної механічної обробки.

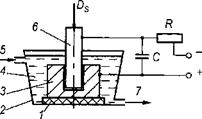

Для електроіскрової обробки використовують різні генератори імпульсів. Схема одного з них типу ЕС (резистор-конденсатор) зображена на рис. 1. Від джерела постійного струму з напругою 100...200 В через резистор В заряджається конденсатор С. Як тільки напруга конденсатора досягне пробивного значення для вибраного міжелектродного проміжка, миттєво виділяється нагромаджена енергія у вигляді іскрового розряду. Підвищуючи ємність конденсатора, можна збільшувати запас нагромадженої енергії й одночасно продуктивність обробки. Зменшення опору зумовлює скорочення часу зарядження конденсатора, що також збільшує продуктивність обробки. Заготовку З й інструмент 6 занурюють у ванну 2 з діелектричною рідиною 4, яка запобігає переростанню іскри в дугу, охолоджує заготовку й інструмент та виносить продукти ерозії з міжелектродного проміжку. Оброблена поверхня зазнає зміцнення на глибині 0,05...0,5 мм, спричиненого раптовими змінами температури й дифузією. Інструмент необхідного профілю виготовляють з латуні, міді, алюмінію або вуглеграфітової суміші.

Рис. 1 - Схема електроіскрової обробки: 1 — електроізолятор; 2 — ванна; З — заготовка; 4 — діелектрична рідина; 5 — рух рідини від насоса; 6 — електрод; 7 — рух рідини до насоса; R — резистор; С — конденсатор; DS — рух подачі

Електроіскровий метод використовують для обробки штампів, прес-форм, отворів будь-якої форми, фільєрів з твердих сплавів, вирізування профільних заготовок дротяним електродом, а також для добування з отвору зламаного інструмента.